|

节本:

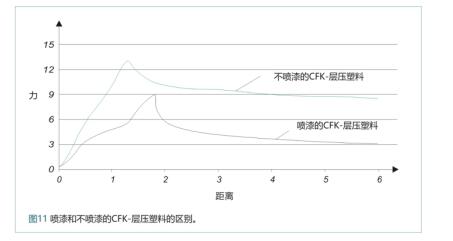

轻型结构应用的趋势从未间断过,于是要求材料的复合方式有所创新。以前,由CFK(碳素纤维强化的合成材料)和铝制成的零件,优先采用粘合,铆合以及螺旋拧紧的方式。其中的缺点也逐渐显露出来,对粘合面的预处理昂贵,以及由于铆合和螺栓连接会出现额外的重量。

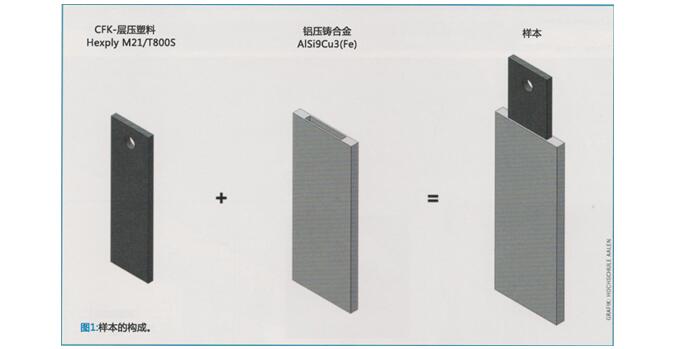

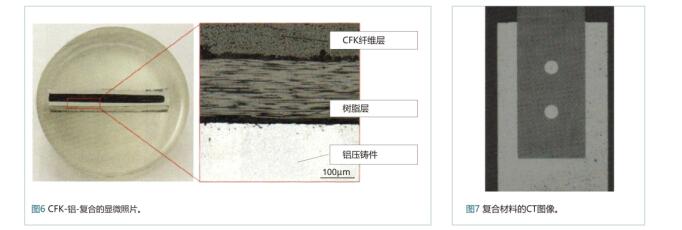

这个研究指的是将CFK-层压塑料置于压铸模具中与铝合金一起进行重铸及试验。

|

16.29万

16.29万

16.39万

16.39万

6992

6992

1.37万

1.37万

7230

7230

7034

7034

1.09万

1.09万

1.08万

1.08万

9920

9920

1.29万

1.29万

1.04万

1.04万

7522

7522

9915

9915

1.16万

1.16万

2104

2104

9305

9305

7022

7022

7009

7009

2716

2716

1995

1995