第三部分:关于模具与脱膜剂

这一系列文章介绍的是pressmetall GDC集团在引入最小量润滑/微量喷涂技术后的所取得的经验。在前面两部分中分别阐述了压铸行业引入这一技术的动机,以及产品和模具外形,模具运水, 第三部分论述的问题是: 应用这一工艺适用的喷涂设备及脱模剂。

微量喷涂喷嘴

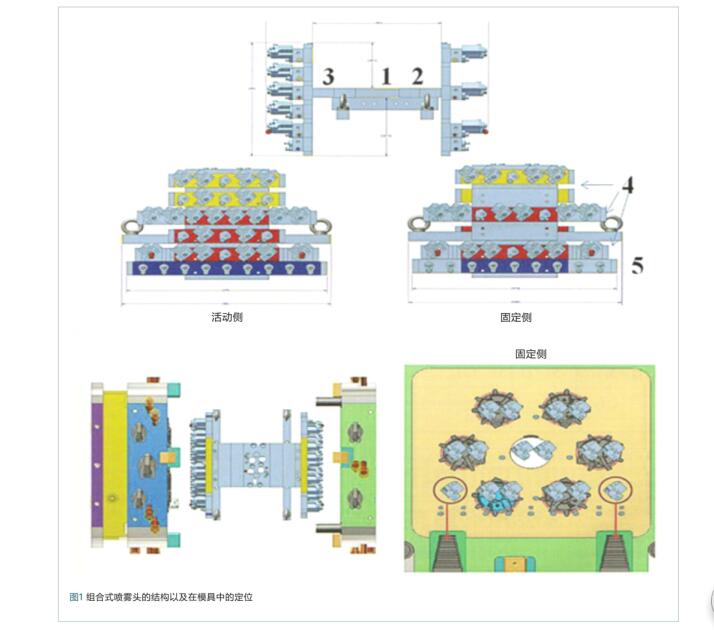

为了实现微量喷涂工艺,需要在采购脱膜剂、喷涂设备及喷涂技术方面进行投入。由于必须对脱膜剂进行精细计量,所以需要使用微量喷涂喷嘴,这一喷嘴能够可靠地对脱膜剂进行精细计量(见上图)。

喷嘴既能喷涂水性,也能喷涂油性的脱膜剂浓缩液。根据容积的不同,喷嘴每个周期内能喷涂0,043 ml至0,119 ml。喷涂量可以通过喷嘴螺丝进行调节。最大喷涂量为0,076 ml的微量喷涂喷嘴DD 1/76,每一转计量为0,0127ml。 喷嘴被加工成标准件。通过可替换喷嘴套口,喷涂模式可以调整为与各个使用区域相配合。喷嘴所需控制压力为3-6 bar,最大涂化空气压力可以保持在约10 bar的状态。

这里所介绍的喷嘴为“外部混合喷嘴”,其工作原理如下:

需要区分吹送空气和控制空气,在初始位置时不对它们施加压力。现在将控制空气的压力调节到约3-6 bar,由此闭合活塞被打开。然后将脱膜剂分配所需的吹送空气的压力调节到10 bar。通过打开闭合活塞,脱膜剂流经导管,在喷嘴出口位置与吹送空气混合。这样脱膜剂被运送到模具表面。喷涂和送风后,压力降为基础水平,闭合活塞关闭。

喷头

首先简短解释一下组合式喷头和标准化喷头这两个概念。

在为一个新产品或是一个新的产品组合拟定方案时,需要确定使用组合式喷头是否有意义。组合式喷头,如图1所示,是为所生产的产品量身定做的喷头,用这种喷涂头在单个模具部件上达到最理想的脱膜剂喷涂效果。另一个不能被忽视的优点是换模时所需的组装和调节时间较短。而且喷头无需与对应的每啤设计进行适配。但是这种喷头也丧失了标准化制造的喷涂头所具备的灵活性。

喷头的基本结构是始于适配器(1),其一方面确定了可供使用的喷涂循环(比如4-, 6-, 8-循环系统)的数量,另一方面能将不同应用程序制造商的产品连接在一起。影响脱膜剂均匀分配的主要参数是喷嘴和模具表面的间距。这一间距可以通过适配器模块(2)进行调节。两个半模之间的可用间距由模具厚度(边框厚度+轮廓)减去总的模具开放行程来确定。同样必须与可使用循环数量相匹配的分配器板条,直接与适配器模块(3)相连接。通过分配器距离模块,与模具表面的间距能够更加准确的进行设定。喷头的宽度和高度通过喷涂(4)和送风板条确定。通过适配器,喷涂唧嘴可以安装在喷涂板条上。送风板条(5)用于喷涂过程结束后吹气。图1中间可以看到,微量喷涂唧嘴数量与单个模具型腔相关。在图示的这种情况下,不管是前模侧还是后模侧,都安置了两个喷涂唧嘴,使模具表面浸润,从而确保脱膜性。除了型腔,浇口以及浇注系统都会安置喷嘴。

喷涂技术与现有工艺相结合

喷涂技术在大部分情况下可以轻松与现有系统相连接。由于模具不同的复杂程度,特别是由于生产商不同,系统由于操作模块的特性而存在差异。这一应用技术通常总是包含,一个部分与已有的脱膜剂导管相连的供应系统,一个连接微量喷涂喷头和已有的线性或机器人喷涂系统的适配器(在生产商不同的情况下),以及一个特别的喷涂头。这一应用技术被设计成一个附加的解决方案,因此无需对已有喷涂技术进行实质性干涉,而且可以在短时间内重新“改装回”传统喷涂技术(图2)。

有机硅和聚硅氧烷

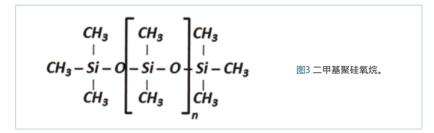

被通俗的称为“有机硅”和“聚硅氧烷”的物质在化学上属于聚有机硅氧烷 –一种硅原子通过氧原子连接,硅的剩余自由价通过烃基(通常为甲基)达到饱和而形成的合成聚合物。聚有机硅氧烷属于硅有机化合物类,并且可以作为分子链和/或分子网络来进行生产。#p#分页标题#e#

一方面由于其典型的无机框架,另一方面由于其有机残基,有机硅占据的是无机和有机化合物之间的中间位置,特别是硅酸盐和有机聚合物之间。它们在某种程度上是混合物,具有独特的性能范围,任何其它类物质无法与之比拟。但是,俗称的能破坏润湿效果的“有机硅”,和在脱膜剂配方中使用的适合喷涂的“聚硅氧烷”的区别在哪里?我们可以从细节中可以找到答案 –从聚硅氧烷化学成分的差异中可以告诉我们。具有润湿破坏性的一般有机硅在图3中可见其化学结构。这一结构导致,极性含氧官能团和非极性甲基,由于四面体结构(硅原子)和自由旋转可能性,围绕Si-O和Si-CH3分子相应的进行对准。这样产生的结果是,二甲基硅氧烷在几乎所有的材料表面上都具有极高的润湿能力,这样较小的分子能够在产品表面发生位置改变(硅灾)。

但是,二甲基硅氧烷具有很多既无需通过腊,也无需通过油来实现的优点。在一个较宽温度范围内所具备的较好脱膜性能,以及对熔液的促进流动作用,没有其它任何一种复杂聚合物,能比二甲基硅氧烷更能满足这些特性。二甲基硅氧烷进一步发展为“可喷涂”的聚硅氧烷是合乎逻辑的必然结果。

因为在正确的化学“结构”中聚有机硅氧烷的优点突出,二甲基硅氧烷的劣势被消除掉,因此新的化合物能被添加到现代脱膜剂配方中。在中心硅原子上的甲基沉淀物能被大的烃基替换,因此新的可喷涂聚硅氧烷的特性可以朝合成油方向移动。极性和非极性基团的对准以及围绕硅原子旋转的可能性是受限的,因此可怕的“硅灾”,也被称为表面涂层润滑破坏,将被消除。此外,产品表面的可喷涂聚硅氧烷的任何热分解残留物都能够通过一般的工业清洁过程被很好地清除。应当指出的是,粘合剂和漆同样可能是以有机硅为基础原料的。

对于聚硅氧烷含量较高的脱膜剂必须注意,脱膜润滑效果比使用蜡略低。这一点对于带有最小脱膜斜度的压铸产品尤其具有重要意义。

如今,知名的脱膜剂生产商在其产品配方中仅使用“可喷涂的聚氧硅烷”。Chem-Trend公司甚至更进一步,为铸造业量身定制合成“可喷涂的聚氧硅烷”,以便能更好地为新的,高度复杂的产品服务。这些独特的化合物能够在最高模温条件下进行极佳的润湿效果,形成脱离膜,并保证实现以下优点:在较宽的温度范围内使铸件达到极佳脱膜效果,铸件表面目测无瑕疵,极好地促进金属熔液流动,从而形成优良的微观结构质量,使得在对结构件进行热处理时不会出现任何残次品。“可喷涂的聚氧硅烷”的易清洁性可以防止在浸色池中的交叉污染,从而能够达到完美的喷漆效果。

接合工艺,比如与其它材料粘合,通过使用现代“可喷涂聚氧硅烷”正日益成为可能和变得可靠。

16.28万

16.28万

16.38万

16.38万

6989

6989

1.37万

1.37万

7224

7224

7032

7032

1.09万

1.09万

1.08万

1.08万

9917

9917

1.29万

1.29万

1.04万

1.04万

7520

7520

9914

9914

1.16万

1.16万

2101

2101

9303

9303

7016

7016

7004

7004

2710

2710

1991

1991