作者:ANDREAS KIEBEL,ANDREAS KLEINE,哈尔茨格罗德

动力总成系统的电气化对铝压铸机提出了重大挑战。虽然气缸曲轴箱或者油底壳变得不再那么重要,但电动汽车的部件在生产过程中正变得越来越重要。渤海Trimet很早就意识到了这种转变,并成功参与到了将创新型组件安装到电动汽车中去的过程。这个新开发铝镁复合铸造工艺可使重量减轻15%以上,正如轻量化电机定子所示。

Bohai Trimet的产品组合包括电机和动力总成系统以及车身和底盘部件,也就是说覆盖了汽车行业的所有领域。其目标,尤其是在电动汽车方面的目标是为实现高续航里程做出自己的贡献。长期以来,电动汽车在研发领域也发挥着重要作用。例如,我们与其他合作伙伴一起,在开发重量优化的高性能轮毂电机方法取得了决定性进展。

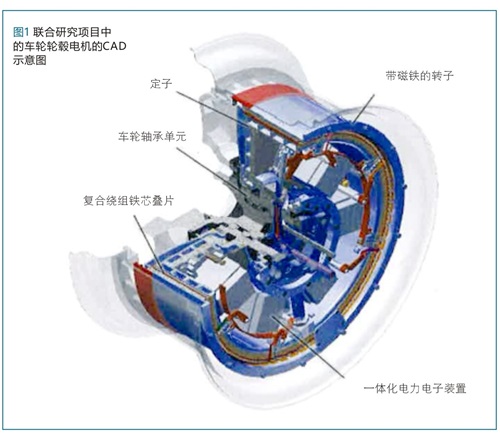

轮毂电机是汽车电力驱动最普遍的形式,因为在这种驱动概念中,电机被安装在轮辋中,因此,产生的扭矩被直接传递到了车轮上(图1)。

通过这种结构方式,传动装置变得不再必要。被空出来的空间可被用于增加电池容量。但是,将轮毂电机安装于轮辋中会导致轮毂电机簧下质量的增加,而这会有损驾驶舒适性,这就是为什么轻量化结构在这里也起着决定性作用的原因。

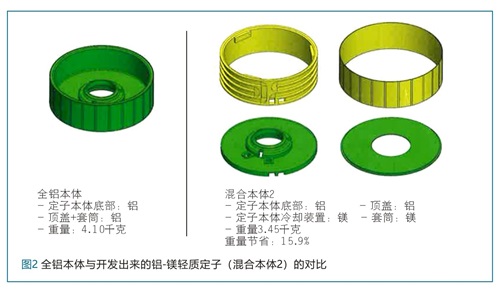

轮毂电机的一个重要部件是定子,定子内部安装有电子元件,其外表面上安装有用于产生扭矩的铜绕组。通过开发铝镁复合铸造工艺,可以实现将重量减轻15%以上的目标。

相较于全铝定子本体,实际显著减轻重量的出发点是开发铝镁轻量化定子本体设计概念(图2)。

重新设计是工艺技术所面临的挑战

这种设计概念的特点在于,将原本完全由铝制成的定子本体重新设计成混合组件结构。定子本体 底座的高机械应力部分继续由铝制成,而定子本体冷却环段则由重量明显更轻的镁代替。

为了将位于底部和冷却环中的单侧结构设计冷却通道包围住,采用了一个铝制顶盖和一个铝制套筒设计结构。这个设计概念的优势在于,在通过焊接将冷却通道包围住时,连接部件由相同材料制成,这样可以避免形成弹性较小的脆性金属间相。

定子本体制造采用的是压铸工艺。除了位于定子本体底部单侧通道结构的映射之外,在铸造过程中形成的铸铝材料和镁冷却环之间连接结构是工艺技术上面临的一个挑战。

为了能够解决这个问题,必须开发铝镁复合铸造技术的重要基础。

铸件的结构设计

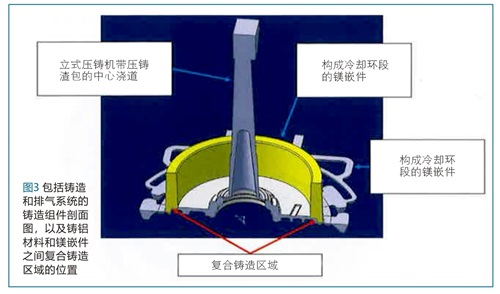

为将铝镁定子本体铸造技术用于实践中,首先设计了包括浇道和排气新系统在内的铸造组件。如图3所示,铸造系统由一个直接通向定子本体底部区域型腔中的中心浇道构成。

在底部区域,单侧结构的冷却通道直接在铸造过程中被制造出来。由于底部区域必须有适合焊接的铸铝材料,因此,与真空系统相连的排气系统可被直接连接到底部区域。此外,非常明确的一点是,定子本体冷却环段由作为插入件被安装到压铸模定模中的镁嵌件构成。此外,镁嵌件采用的是锥形设计,目的是为了能够毫无问题地插入和移除。随后,通过机械加工将冷却通道加工成镁嵌件。

铝镁复合铸造技术的特殊角度

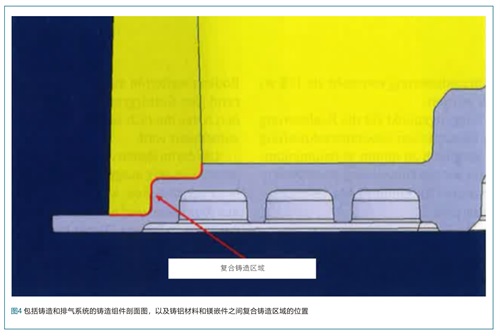

为了在充模过程中保护镁嵌件免受铝熔体的侵蚀作用,并避免镁和铸铝材料在使用阶段发生接触腐蚀,必须在镁嵌件的直接接触区域内涂上适当的涂层(图4)。

此外,在铸铝材料和镁嵌件之间,需实现以形状匹配为主的全方位复合。在这方面,重要的是找到一种易于生产且对夹紧有效的表面结构。

铝镁复合铸造技术结果

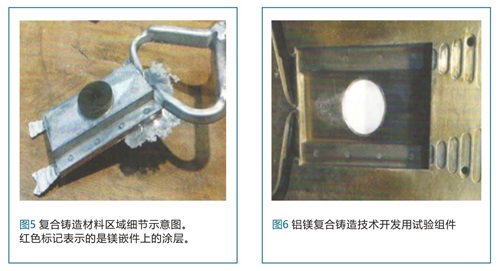

针对铝镁复合铸造技术研究,图5中示出的试验组件(在动模后面)适用,其中,该压铸组件是使用图6所示压铸模具压铸而成。动模包含一个圆柱形凹槽,待研究镁嵌件被固定在该凹槽中。

涂层

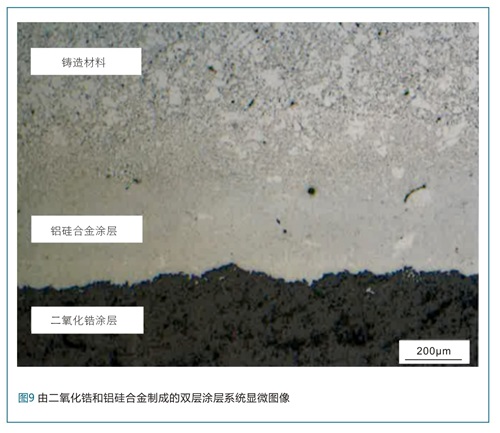

选择氧化锆是为了保护镁嵌件免受典型压铸工艺动态充模过程中因铝熔体流入而造成的侵蚀,因为与氧化物材料相比,氧化锆具有高熔点和高热膨胀系数。喷涂工艺采用的是大气等离子喷涂。 除了单层二氧化锆层系统之外,还是用了双层系统。为此,在二氧化锆层上喷涂了铝硅合金涂层。由于铝硅合金的熔点大约为577℃,因此,尝试通过采取这一措施来支撑与形状相贴合的连接结构相互平行的形状相贴合的连接结构部分。

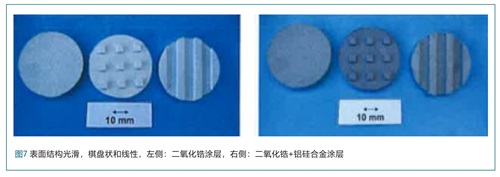

镁嵌件的表面结构

由于光滑的表面无法为与铸铝材料之间的有效互锁提供良好的前提条件,因此,我们还对棋盘状和线性表面结构进行了研究。如果表面结构为圆锥形,则会产生底部缺口。图7示出的是具有上述表面结构以及单层氧化锆层系统和双层氧化锆+铝硅合金层系统的镁嵌件。

结果

从诸多铸造试验以及随后进行的金相评估中得出了以下结论:

> 考虑到所使用的表面结构,棋盘状结构(图8)最适合被用作形状贴合的连接结构,因为在充模过程中,它可以实现良好的流动性。

> 从涂层方面来看,双层氧化锆+铝硅合金层系统(图9)极具优势,因为一方面它在防止铝熔体侵蚀方面起到了良好的保护作用,另一方面,它为材料贴合的连接结构提供了所需的支撑。

18.16万

18.16万

18.27万

18.27万

7768

7768

1.46万

1.46万

8532

8532

7947

7947

1.18万

1.18万

1.18万

1.18万

1.11万

1.11万

1.42万

1.42万

1.17万

1.17万

8357

8357

1.09万

1.09万

1.22万

1.22万

3444

3444

1万

1万

8308

8308

8312

8312

3972

3972

3178

3178