作者:KLAUS SAMMER,THOMAS KOPP,RAINER GÜNTNER

通过重新设计和开发新的模具技术,宝马集团兰茨胡特工厂成功应用铝代替了镁组件,并获得了2024年压铸大赛铝类一等奖——下文将进一步介绍其背后的技术。

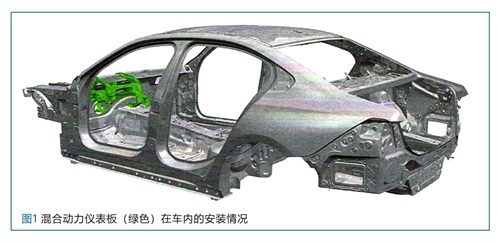

为减少二氧化碳排放,宝马集团兰茨胡特工厂特别关注汽车结构件的轻量化。该支撑结构是混合动力仪表板转向柱区域的核心部件(图1)。

它是一个与安全相关的结构件,必须满足冬季和夏季极端气候条件下的高功能要求。为了实现汽车轻量化的目标,支撑结构被设计为镁压铸件。利用获得专利的创新型四板式模具技术,现在可以生产壁厚小于1.5毫米的压铸件。这为在重量不变的情况下用铝代替镁打开了大门。

环境友好型材料替代品

轻金属镁是地壳中第五大常见元素,几乎可以无限量地获得。然而,镁的生产会产生大量温室气体。为了保护我们赖以生存的环境,人们正在讨论替代材料。在某些情况下,金属生产中的这种重要工业原料的供应安全也受到了批评。受经济原因影响,西欧和中欧无初级镁生产。此外,液态高易燃材料的加工需要严格的防火安全要求。对机器和厂房技术的要求也很高。其中一个例子就是防止镁火灾所需的惰性气体环境。用铝代替镁,不仅可以减少高达75%的碳排放量,还可以降低与加工相关的成本。

功能优化的材料选择

镁作为轻质材料之所以享有盛誉,主要得益于它的低密度,仅为1.8克/立方厘米,而且具有良好的机械性能。为了能够将铝作为更环保的替代材料,必须在设计中补偿与镁相比33%的密度差异。例如,可以通过减小壁厚来实现,在支撑结构的具体例子中,壁厚为1.5毫米。此外,铝的弹性模量比镁高40%,因此其结构刚性更好,这也是另一个优势。因此,取消加固肋条结构可带来额外的重量优势。

四板式压铸模具技术

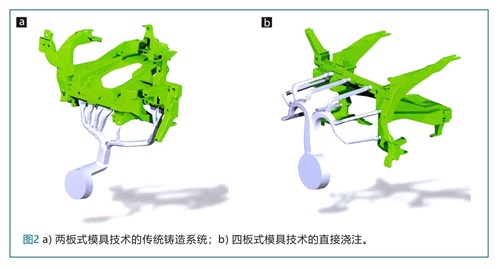

为了生产出高质量的结构件,浇口的数量和尺寸、压射工艺和金属温度均须协调一致。小壁厚流动材料的加工存在物理限制。采用传统的两板式压铸模技术,壁厚只有达到1.5毫米才能实现。理想情况下,浇口位于部件外侧,流向应从壁厚较厚处流向壁厚较薄处(图 2a)。

相比之下,将浇口移向结构件中心可减少直接压铸中的流动长度,从而提高合金在较薄壁结构件中的充填性性(图2b)。使用第三块浇板可以消除由此产生的咬边。但是,在这种情况下,当打开模具时,结构件区域的浇口会不规则地撕裂,从而导致后续工序产生额外支出。

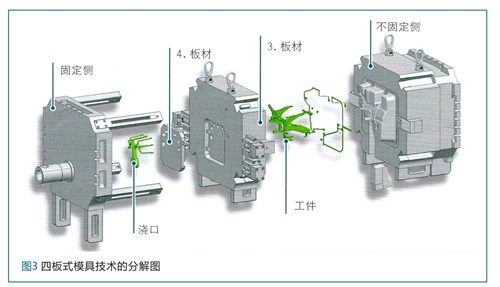

创新型四板式模具专利技术为这一问题提供了解决方案。在浇口区域增设的第四块板可使结构件在加工过程中以受控方式从浇口中脱出(图 3)。这块板在可移动的第三块板内被引导,并可通过横向滑轨平移。该技术的另一个优点是减少了压射面积,因为浇口系统的一部分位于结构件投影面积中。因此,该技术可用于现有压铸设备单元。

展望

这一模具技术的进一步发展由一个专门团队推动(图4),并已申请专利,未来将使宝马集团能够用于铝合金制造混合动力仪表板的核心部件——支撑结构件,而不会比以前的镁结构方法增加重量。

除了可持续发展方面的积极意义外,这些结构件的生产成本也很低,并可被经济高效地安装于汽车上。

17.38万

17.38万

17.49万

17.49万

7509

7509

1.42万

1.42万

8014

8014

7600

7600

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8089

8089

1.06万

1.06万

1.2万

1.2万

2915

2915

9784

9784

7807

7807

7779

7779

3503

3503

2719

2719