根据功能性分析孔隙度

作者RICHARD LÄPPLE,图林根

没有任何一个铸件是完全没有气孔或收缩孔的。问题在于:这些类型的体积缺陷会降低静态或动态强度。因此,质量保证的任务是对其进行检测和分析,以便在必要时优化铸造工艺。德国联邦铸造工业协会(BDG)已经发布了执行孔隙度分析的准则。最新颁布的准则P 203描述了使用工业计算机断层扫描(ICT)研究轻金属铸造构件的办法。

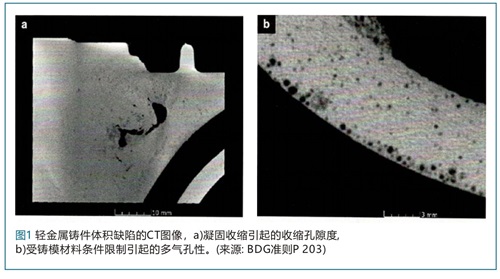

对于铸造构件检测,CT是一种最有效且无损的技术(图1a,b)。多年来,海德堡Volume Graphics公司CT分析软件VGStudio Max的用户一直在将“孔隙度/夹杂物分析”模块用于此目的中。此外,根据轻金属铸造构件BDG准则P202和P203,“扩展的孔隙度/夹杂物分析”也可以反映出评估可能性。在制定P202时,切割工件和制作显微镜试片仍是普遍的做法。同样,CT分析软件允许在工件上进行任何虚拟切割,并在三维信息背景下,以无损方式执行经典二维评估。2019年12月定稿的新版P203现在完全依赖于CT数据的三维信息内容以及对体积缺陷的三维确定。它将大大减少甚至取代人们以前在二维评价方面耗费的精力。

VGStudio Max(2020)的第3.4.5版已经成为反映了P203最重要的方法。第3.5.2版中增加了新的主题内容。这其中还包括用于描述CT数据集质量的Q质量系数(Q系数)。背景:为了能够可靠地识别出材料体积缺陷,针对CT数据集的分析提出了关于图片质量最低水平的要求。来自海德堡这家公司的软件可以在进行孔隙度分析之前(即,独立于用户)自动确定BDG准则中定义的Q系数。只有当Q系数最低数据质量要求建议得到满足时,也就是当Q系数≥3时,才建议开始进行孔隙度分析——只有这样才能对测试对象的孔隙度进行可靠检测。当Q系数<3时,需由用户决定是否必须利用优化的扫描参数重复CT扫描过程。

孔隙度对铸件强度的影响

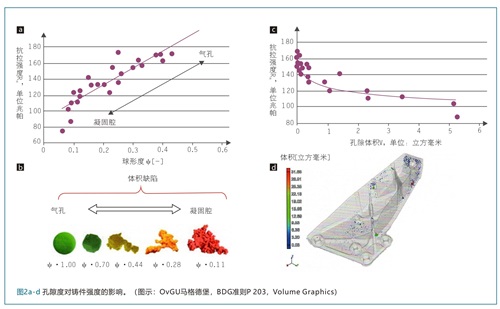

铸件中的体积缺陷就像内部缺口一样,在出现缺口效应的位置,强度会下降。三个核心方面会对缺口效应产生影响。孔隙的形状(孔隙形态学)、其大小和空间位置。借助CT可以对这三个方面进行检测和评估。气孔接近于球状,相反,部分凝固腔存在严重裂隙情况。衡量这些形状差异的标准在于球形度VF(裂隙度Psi)。它描述的是一个理想球体表面与相同体积条件下检测到的孔隙之间的比率。球形度是一个重要的参数,根据BDG准则P203,它反复出现在了孔隙度密钥中。严重的裂隙会增加负载铸件横截面内孔隙的缺口效应,因而使强度值变得更低。同样,增加的孔隙尺寸或更小的边缘距离也会降低强度(图2,a-d)。

BDG准则P203中的孔隙度密钥

通常情况下,设计者的任务是确定铸件的可允许体积缺陷。为此,BDG准则提供了一套仪器设备,即所谓的孔隙度密钥。它们是作为孔隙体积、孔隙直径或孔隙裂隙(球形)等不同孔隙度特征的公差规格。例如,密匙PROI0.7/Φp5/Gap2/ΨO.55/UΦaqO.5的含义是:铸件内规定区域的孔隙体积比例最大可以为0.7%,单个孔隙最大允许孔隙直径为5毫米。两个孔隙之间的最小间距必须为2毫米,各个孔隙的球形度至少需为0.55。等效直径≤0.5毫米的单孔隙不在考虑之列。

“根据对铸件要求的不同,有时会出现复杂的孔隙密匙,出于这个原因,我们的CT软件支持用户使用预定义和直观操作孔隙密匙输入字段”,Volume Graphics公司的铸造产品经理Andreas Harborth解释说。“由此,我们不仅可以提高用户友好度,而且可以将输入错误的风险降至最低。”

设计者通过在二维图纸上填写相应内容,并指定对铸件最大孔隙度的要求以及对功能和/或强度相关区域的任意局部误差要求。理想情况下,设计者还会创建额外的三维CAD几何图形以支持其规格。BDG准则P 203中也提到了“可自由定义的子区域”(在CT术语中也被称为“感兴趣区域”ROI)。然后,可以为这些子区域中的每一个定义和分配一个单独的孔隙度密匙。现在,三维CAD中定义的子区域也可以作为三维CAD数据集被导入到CT分析软件中,并被用于进行评估。这明显简化了铸造厂质量技术员的测试计划制定及孔隙度分析执行工作。一旦创建好了测试计划,并在CT分析软件中对其进行了设置,就没有什么可以阻碍自动化和系列化抽检过程,甚至没有什么会阻碍伴随着系列化生产的全自动质量保证。

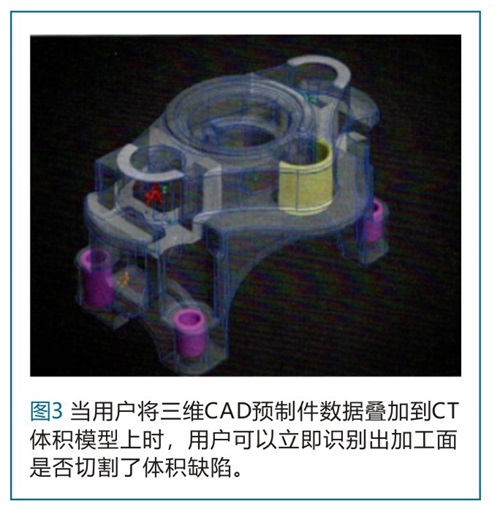

“加工孔隙度”测试了解机床上正在发生的事情往往是非常重要的。VStudio Max允许你拥有这种预见的能力。如有必要,用户可以通过加载CAD生产数据,并将其叠加到CT体积模型上,将需加工的轮廓线包含到孔隙度分析中(图3)。甚至在进行切削加工之前就可以看出,一个钻孔或铣削工具是否在尺寸上出现了不可接受的切割体积缺陷。典型的例子是由气孔引起的密封面凹陷或由凝固腔削弱的螺纹侧翼。两者都可以被看做排除标准。Andreas Harborth强调说:“如果铸造厂已经检测到有缺陷的铸造坯件,就可以立即启动铸造工艺优化,并避免在后续工序中产生计划外的成本支出。”

统计记录与评估

实现自动化的下一步是使用统计工具,以使生产过程中的各个质量标准的指定变得透明化。VGSTudio Max为此提供了Q-DAS qs-STAT统计软件的导出功能。这一解决方案能够反映出趋势曲线以及利用干预限制进行报警输出,并对工艺能力Cp/CpK进行分析。“无论孔隙度是在整个铸件中还是在功能相关区域内持续增加,还是相较于气孔,凝固腔更具优势,一切都可以变得有迹可循”,Andreas Harborth总结说。“我们希望借助Q-DAS qs-STAT统计软件的导出功能,为用户提供统计过程控制(SPC)的基础,通过它可以更好地监测、控制和优化其铸造过程,例如在工业4.0场景下的铸造过程。”

结果描述

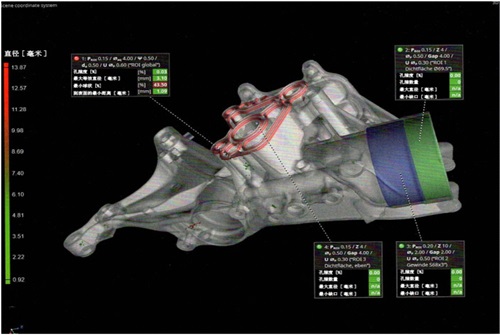

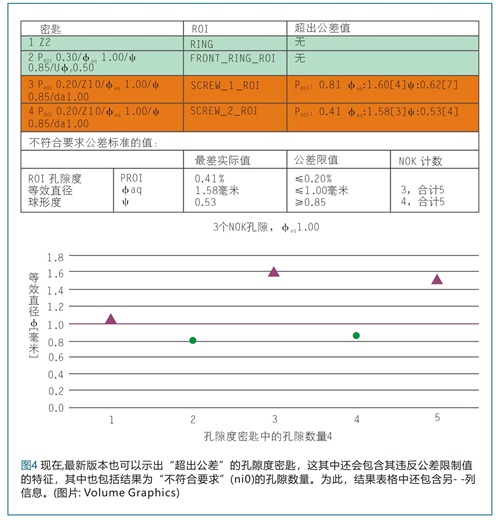

在目前的VGStudio Max第3.5.2版中,海德堡公司的开发人员将研究结果的呈现方式变得更加透明。针对分析的ROI,CT分析软件现在可以自动在二维和三维视图中显示结果标记。这些既包含P 203孔隙度密匙本身,也包含了各个孔隙度参数的彩色表示结果:绿色=“符合要求”(iO),红色=“不符合要求”(niO)。用户可以立即识别出,在CT数据集中,哪个区域的个别孔隙率特征处于公差范围之外。这就允许人们快速做出iO/niO相对应的决定,并将其记录下来。 “超出公差”的孔隙度密匙将被显示在结果表格的另一列中,这其中还会包含其违反公差限制值的特征。而结果为“不符合要求”(niO)的孔隙数量会直接出现在相关特征后面。这使得它还有可能区分系统性发生的不符合要求的孔隙度及随机离群值(图4)。

17.39万

17.39万

17.49万

17.49万

7509

7509

1.43万

1.43万

8015

8015

7602

7602

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8089

8089

1.06万

1.06万

1.2万

1.2万

2916

2916

9785

9785

7809

7809

7781

7781

3507

3507

2720

2720