Fonderie Mario Mazzucconi S.p.A.

位于蓬特圣彼得罗

作者:ANDREAS HEITMANN,亚琛,MECHELE ZANNI和DANIELE BIANCHI,蓬特圣彼得罗, 意大利

摘要:模具使用寿命是压铸工艺的其中一个主要成本因素。意大利铸造厂Mazzucconi利用虚拟测试设计技术,大幅提高转向机构模具的使用寿命。

令人感到非常遗憾的是,长久以来生产的铸件模具使用寿命并没有达到预期。由于生产过程采用的是量产形式,因此,组件的几何形状无法改变。在这种情况下,该项目的目标在于确定工艺对模具使用寿命产生的主要影响因素,并对铸造工艺作出相应调整。

模拟测试设计

对模具使用寿命影响最大的因素是模具表面热机械应力以及产生的与此相关的磨损。这些张力是由铸造周期中的温度变化引起的。Mazzuconi铸造厂决定对以下参数进行研究:

> 温度控制通道到模具表面的距离,

> 温度控制通道的直径,

> 温度控制介质的温度,

> 铸件温度,

> 喷涂工艺。

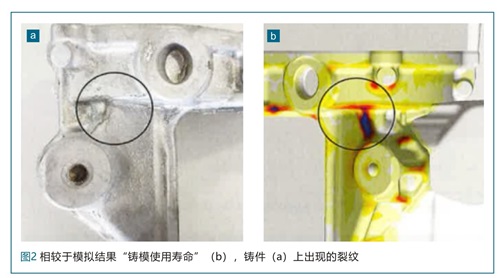

针对五个参数中的每一个参数都设置了单独的测试计划。同时,铸造厂利用了模拟软件来估算模具使用寿命。为了最大限度地减少模拟工作量,我们构建了一个替代几何形状,其具备与原始转向机构壳体相同的特性(图1)。首先,模拟现有工艺状态,并与组件上的真实损坏图片进行对比。图2示出的是铸件上已经可见的模具裂纹以及使用寿命估计结果。

试验参数变化

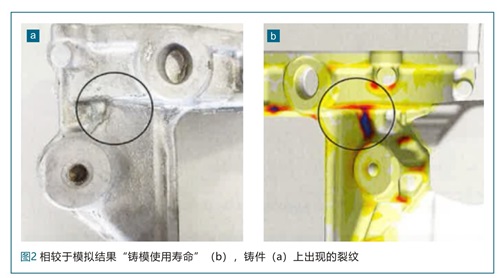

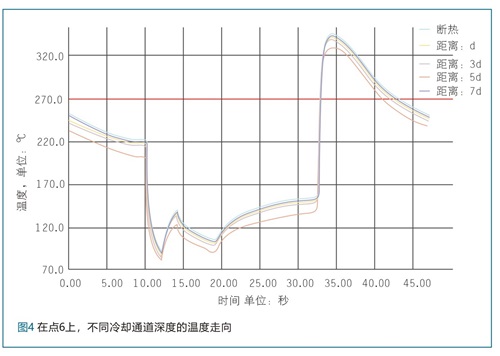

为了研究冷却通道到模具表面之间的距离,除了初始状态之外,针对虚拟测试计划还定义了距离分别为3d、5d和7d的三个变量。此外,还模拟了一个断电模具温度控制变量。

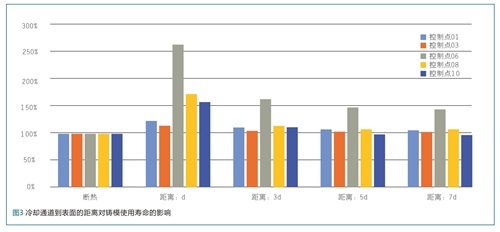

结果表明,使用寿命随冷却管道到表面距离的增加而降低(图3)。对研究变体结构而言,图4示出的是模具表面某一点的温度分布。随着冷却通道与表面之间距离的增加,喷涂开始时的温度升高。由于模具温度较高,因此,喷涂会产生较高的温度梯度,从而导致模具表面产生较高的拉伸应力。相比之下,固化开始时的压应力几乎没有发生任何变化。总而言之,拉伸应力(喷涂过程中)和压缩应力(填充/固化过程中)之间的应力幅度会随着冷却装置和铸模表面之间的距离而增大。铸模使用寿命则会随着负荷的增加而缩短。

我们还针对其他过程变量执行了各种相应的虚拟试验计划,并从中获得了以下基本发现:

冷却通道的直径对研究区域内铸模的使用寿命没有产生任何影响,因为平均铸模温度不会发生改变,因此,喷涂和填充/固化过程中的最大应力也会保持不变。

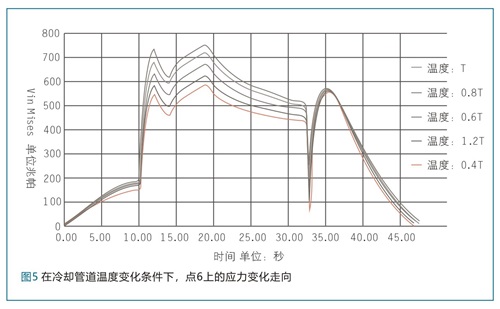

冷却介质的温度对研究区域内铸模的使用寿命存在显著影响。产生这种影响的原因在于,在使用温度较低的冷却介质情况下,铸模的平均温度也会更低。这会导致在喷涂过程中温度冲击降低,从而导致拉伸应力也更低。在填充/固化过程中,铸模表面的升温几乎保持相同,这意味着压应力水平也几乎相同。总而言之,应力振荡范围会随冷却介质温度的降低而减小(图5)。

铸造温度的降低使喷涂过程的拉伸应力和填充/固化过程中的压应力最小化,从而延长了使用寿命。产生这种情况的原因在于,平均铸模温度会随铸造温度的降低而降低。这意味着,喷涂过程中的温度冲击更小。同样地,在填充/固化过程中,温度较低的熔体也会降低温度梯度。

铸模喷涂变体表明,与密集喷雾相比,几次小喷雾可能会在铸模表面形成更低的拉伸应力。

结论

各种研究表明,喷涂工艺设计对使用寿命影响最大。因此,目标一定是在喷涂过程中保持尽可能低的温度冲击。在此基础上,我们为量产零件定义了新的工艺参数:

> 在尽可能的情况下,将冷却通道置于更靠近表面的位置处,以在喷涂前保持较低的表面温度。

> 降低冷却通道温度。

> 尽可能地降低铸造温度。

> 将喷射过程调整为间歇性喷雾(几次小喷雾过程)。

> 同时,将过程调整为无水喷涂。

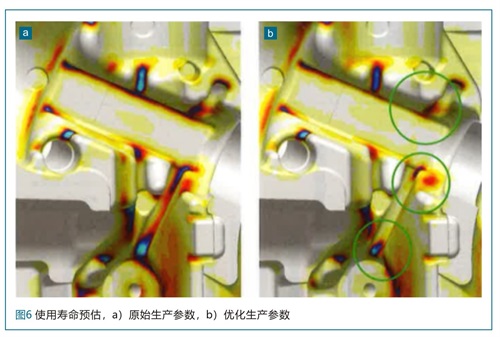

在使用模流分析软件进行的模拟过程中,对新工艺过程条件的检验表明铸模使用寿命显著变长了(图6)。这一点在新模具的量产过程中得到了验证。

13.96万

13.96万

14.04万

14.04万

5837

5837

1.24万

1.24万

5854

5854

5962

5962

9781

9781

9666

9666

8806

8806

1.11万

1.11万

9220

9220

6408

6408

8701

8701

8858

8858

325

325

7160

7160

5721

5721

5383

5383

902

902

233

233