完整的组件透视检测有望大幅提高电机性能

作者:CHRISTOPH PILLE,不莱梅,GABRIELE MÄURER,汉堡

电动汽车给汽车行业带来了许多新挑战,新部件有时也需要通过新的检测方法来确保功能性和安全性。现在,人们首次看到了铸造转子内部的计算机断层扫描视图。

异步电机用铸造转子经常受缩孔和孔隙影响的问题与转子铸造技术本身一样古老。在所谓的异步电机(图1)中,例如,被用于AUDI e-tron中的异步电机,转子受线圈磁场驱动,并通过电机轴将电机产生的扭矩传输到车轮上。因此,确保材料和质量问题变得尤为重要,样电动汽车才能提供最佳性能和驾驶乐趣。

虽然转子铸造缺陷相关知识在工业驱动领域已经被接受了几十年之久,并且低功率损耗可以被忽略不计,但由于电动汽车行业的迅速发展,汽车行业对质量和性能保证提出了更高的要求。在这个领域,研发工作正开展得如火如荼,合作伙伴正在寻找能够突破当前极限的解决方案。

电动汽车异步电机转子压铸

铸造转子优选被用于铝压铸件制造过程中。铸造转子由带轴向连续切口的圆柱形钢叠片,即电槽导体浇铸而成。它们由单个的,厚度在0.3-0.8毫米之间的冲孔电气用硅钢板堆叠而成。在浇铸过程中,所有电槽导体与熔体同时流经钢叠片上前侧短路环,并将其充满,接着,它们又将位于相对侧的第二个短路环填充了起来。

由于其壁厚大,因为短路环容易因凝固而形成砂眼,特别是,与浇道位置相对的短路环很难通过浇道被重新压实。由于铝熔体在流经相对较薄的槽导体区域时会产生高热量损失,因此会迅速降温,并且会在叠片芯包内的槽导体区域内形成预凝固。另外一点是,使用质量为99.5-99.7的高纯度“转子用铝”铸造需要的凝固时间间很短,与高度合金化的铝相比,它几乎没有增压时间,以避免形成由凝固造成的缩孔。

电动汽车铸造转子的质量检测

转子的无损质量检测以前仅限于两种方法,即试验检测台和X光检测。在特殊检测台上进行电气性能测试可以得出关于有效性能的结论,但无法提供铸件质量或铸件缺陷相关的任何直接信息。对制造商而言,计算机断层扫描成像测试是一种重要测试方法,但迄今为止它仅限于对铸铝制成的外露短路环进行X射线检查,其中,相较于内部硅钢叠片(密度约为7.6克/立方厘米),铸铝的材料密度较低,仅为2.7克/立方厘米。但是,从电气角度来看,这些短路环处于次要位置。

从电气角度来看,更为关键的是检测铸铝制槽导体的缺陷,这些缺陷隐藏在钢叠片中,并将两个外部短路环进行了电连接。

如果铸造缺陷导致有效导体截面变窄,甚至由于冷运行或封闭的流动前沿氧化层而导致铸铝隔断,则整个电机的电气性能都会受到影响,包括产生热量的问题。这意味着,这些区域内的铸造缺陷和不均匀性会导致产生功率损失和单侧磁拉力,因而会导致转子发生不均匀旋转。这可能伴随着轴承负荷的增加和电机损坏,在高转速条件下尤其重要。因此,对转子进行完整的计算机断层扫描是可取的,但由于高密度硅钢叠片与低密度铝铸件槽导体属于不利的材料配对,因此,目前来说,这种方法并不具备可执行性。

计算机断层扫描系统YXLON-FF85-CT

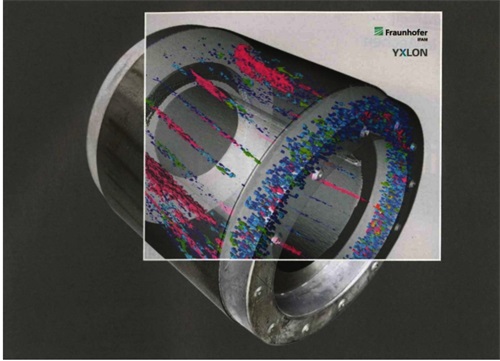

长期以来,弗劳恩霍夫生产技术和应用材料研究所(IFAM)始终专注于转子铸造技术和质量改进。该研究所与YXLON International合作,首次使用600 kV高分辨率探测器YXLON-CTScan-3在新计算机断层扫描系统YXLON-FF85-CT中成功扫描出了电动汽车牵引驱动器的转子,并观察到了压铸转子的内部细节,这是之前一直未能实现的。

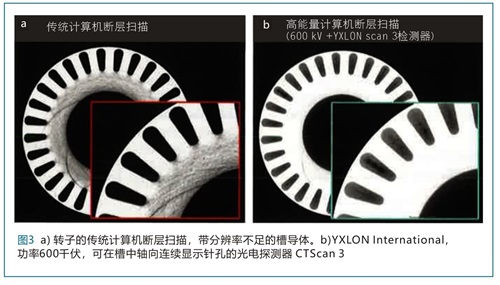

由YXLON International开发制造的光电探测器 CTScan-3(图2)于2018年问世,并首次被用在了计算机断层扫描系统CT-Compact中。在晶体切割过程中,机器支持使晶体的均匀性提高了5倍。这使环状伪影减少,信号的高重复性实现了最佳校准。由于动态范围更大,信号稳定性更好,在相同X射线光子能量条件下,材料厚度范围变得更大。实心外壳对温度波动非常不敏感,并可以确保电子设备获得最佳冷却效果。与此同时,这种材料成分可确保探测器内的散射幅度非常低,从而使图像清晰度更高、边缘更整齐并且细节可辨识度得到了极大改善(图3)。

图3:a) 转子的传统计算机断层扫描,带分辨率不足的槽导体。b)YXLON International,功率600千伏,可在槽中轴向连续显示针孔的光电探测器 CTScan 3

电动汽车铸铝转子的质量预测与调整

如今,使用高分辨率 YXLON-CTScan-3光电探测器在成像质量检测方面取得的新成功为铸造转子的开发和批量生产开辟了新途径。但是,在未来,早期原型阶段铸造的样品零件可以说明浇道设计是否能达成预期目标以及改变过程参数是否能减少铸造缺陷。同样,还可以检测孔隙率,这是铸造过程中电气绝缘涂层的烧损或卷气造成的。除了批量生产之外,还可以使用随机样品检查质量的符合性,并且可以及早识别出模具磨损或硅钢板质量引起的变化。

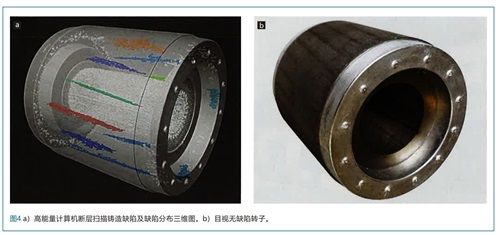

图4:a)高能量计算机断层扫描铸造缺陷及缺陷分布三维图。b)目视无缺陷转子。

从现在起,铸造缺陷的3D表达让人们在转子检测方面迈出了新的一步,如图4所示。在考虑到铸造缺陷因素的情况下,弗劳恩霍夫生产技术和应用材料研究所(IFAM)一直在借助计算机预测转子的实际性能。为此,将先前扫描的转子孔隙率模型读入软件中,并借助该软件研究模拟模型中因孔隙、缩孔和铸造缺陷而减少的槽导体中电导体横截面的影响。将计算得出的性能减少值与理想转子的功率值进行对比。通过这种方式确定转子在何种铸造缺陷程度时仍能提供所需功率值的“废品率”。

误差分布差异(“均匀精细分布”与“局部不均匀堆积”)不仅会影响电气性能、扭矩和散热。所谓的磁偏心也是由转子孔隙分布不均匀引起的。从机械角度来看,这些由此产生的不平衡目前可以通过单独测量和动平衡被轻松消除。然而,从电气角度来看,这个问题迄今还没有得到解决,因为不均匀的槽导体会导致一侧发生“磁拉力”,并且转子在运行过程中旋转并不均匀。其后果是发生扭矩波动、运行不平衡并且运行过程中会出现异响,在高转速和转子轴轴承负荷增加的情况下尤其如此。

16.28万

16.28万

16.38万

16.38万

6987

6987

1.37万

1.37万

7221

7221

7032

7032

1.09万

1.09万

1.08万

1.08万

9912

9912

1.29万

1.29万

1.04万

1.04万

7518

7518

9912

9912

1.16万

1.16万

2100

2100

9302

9302

7014

7014

7002

7002

2708

2708

1987

1987