这一系列文章介绍的是Pressmetall GDC集团在引入最小剂量润滑/微量喷雾技术后所取得的经验。在第一部分中重点阐述了压铸行业引入这一技术的动机, 本文作为第二部分论述了产品和模具外形,以及模具运水。

产品和模具外形

哪些产品适合进行微量喷雾? 模具设计的重点是什么? 在进行了无数次的结构方面的讨论后,对于第一个问题得到的答案是:扁平件,薄壁件以及低热量输入产品。这些结论大部分是以微量喷雾的理论经验为基础,一般来说不存在一个标准答案。只要铝熔液所带入的热量,在经济上合理的时间内能够通过模具内部运水带出到压铸模具外部,并且没有特别分裂开的模具表面几何形状(比如,深度大于50mm的行位结构),就能够从传统喷雾工艺转变为微量喷雾。

模具运水

对于微量喷雾工艺的应用,除了产品形状,模具运水的设计同样具有非常重要的意义。

工厂为改变传统喷雾工艺,加工出的良好运水系统使得Pressmetall GDC公司能够在一次小批量试产时用微量喷雾工艺生产出7件压铸件。模具穴数为2-10穴时,每啤重量在1,5-4,0 kg范围内。

有针对性的使用运水设计(比如针状冷却和隔水片)的标准模具,对于压铸行业50%-60%的产品,都可以通过使用最小剂量喷涂技术来进行生产。

在模具热平衡中,热传导的方式起着至关重要的作用。关于这一点,要对热传导和对流加以区分。

由于热分布不均匀,通过原子或分子之间动能交换所进行的固体、液体或是气体内部的能量传输被称为热传导,温度梯度和热传导率为其变量。

热传导的另一种类型是由于液体或气体流动而出现的对流。牛顿定律描述了壁面和流体之间的热流量。对于对流起决定作用的变量为壁面温度,流体平均温度、接触面(这种情况下指的是运水孔内面积,与直径和流道长度相关)以及热传导系数。

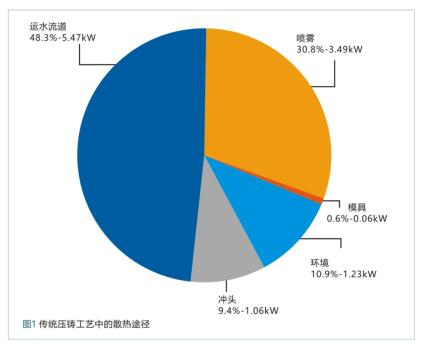

铝熔液所带来的热量通过运水流道,喷雾过程,环境、料筒带走。传统喷雾工艺能将约30%-40%的输入热量消散到环境中(图1),而微量喷雾仅约0%,这就意味着,更多的热量必须强制性的通过运水流道排出。

无论是对于传统的喷雾工艺还是微量喷雾工艺,最佳运水方案都必须依据具体产品来进行全新设计。在进行模具设计以及铸造过程中可利用的主要影响变量,除了具备足够热导率的钢材的选择,还有运水流道与模具表面的间距这一参数,调温介质油或是水的选择,发热和冷却设备的体积流量,以及运水介质的初流温度。

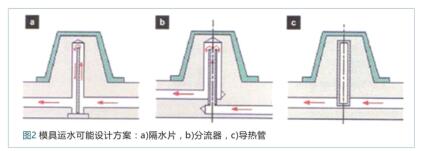

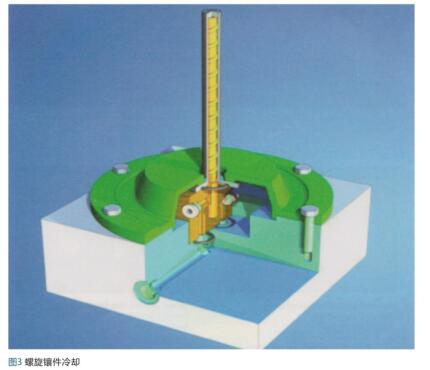

在运水系统的设计过程中,除了运水流道与模具表面的间距,另外很难到达的轮廓区域的针状冷却也具有决定性的意义。在图2中展示了,运水设计中水流转向的一般方法。除了介质分流,也就是通过隔水片使水流转向(图 2a)以及使用分流器(图 2b),还可以通过具备高导热率的导热针/导热管来散热(图 2c)。前面所描述的轮廓区域的另外一种有效散热方法是使用螺旋镶件(图3)。

图2和图3所示的模具运水设计方案对于外直径4-15mm的镶件来说是完全不可行的。狭长的镶件形状不仅决定性的影响镶件寿命,而且影响量产过程中的产品结构形成。在量产过程中,未冷却镶件温度能达到250-350 °C,由于热疲劳而导致镶件断裂。另外,高温下形成热节,使收缩孔形成增加。这些最大钻孔长度达到200mm的模具镶件必然要进行运水调温。对这一镶件进行冷却的比较经济的方式是使用图4所示的喷涂冷却系统。使用金属粉末通过3D镭射技术来生产镶件轮廓直至整个镶件,是加工近轮廓运水的另一种不太经济的解决方案。

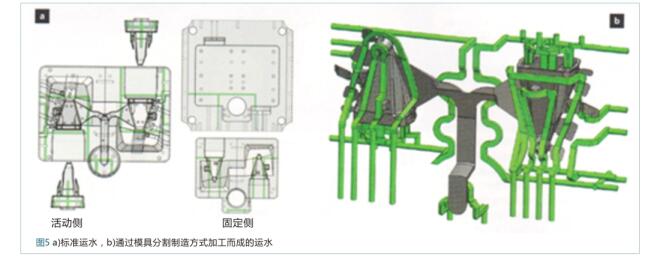

一种不常见的优化模具运水的方法是模具分割制造。在弗莱堡矿业学院,pro forma公司,ONI温控技术公司以及应用研究和技术中心的一个合作项目中,根据一个厚壁发动机支座开发出了这一运水方式。通过简单的针状冷却加工而成的标准运水(图5a)无法达到能够使用微量喷雾工艺的要求。产品重1.4kg,2穴铸件重量约4.0kg。为使这一产品组合具备应用微量喷雾的条件,通过前面提到的分割制造这一运水设计方案,集中在运水上。#p#分页标题#e#

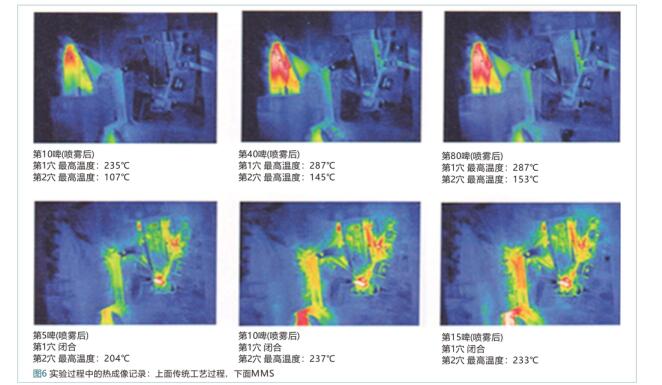

与图5b所示的运水设计相反,在金属压铸时决定,仅其中一穴通过模具分割制造来实现运水 – 另外也是为了展示不同的散热效果。为了用热成像相机显现不同的模具表面温度,并防止第一穴中(左)铸件粘模,首先通过传统喷雾工艺进行压铸。实验第一部分的结果展示于图6中。配备标准运水的型腔,在量产周期10啤后温度已经上升至超过莱顿弗罗斯特点。每一张热图像都拍摄于喷雾过程结束后。生产40啤后,模具表面温度已经达到287 °C。高模具表面温度以及常规脱膜剂的粗暴冷却,这两者结合产生的后果是材料疲劳引起的模具烧裂,以及行位区域产品粘模。这些后果会使得机台和模具可用性降低。相比较而言,采用模具分割制造的第2穴的模具表面温度,在生产80啤后,仅为153 °C。第二穴中较低的温度水平使得可以对喷雾程序中的喷雾量和喷雾时间进行调整,这将最终表现为生产周期时间的缩短。

为了验证在第1部分(参见第七期《中国压铸》杂志)中论述过的问题,将第1穴闭合,在生产这一发动机支座的过程中采用微量喷雾工艺。产品仅用10ml的脱膜剂浓缩物通过手枪进行喷涂。通过以上试验结果可以看出,只要将着重点放在模具运水上,微量喷雾工艺是适合生产这一发动机支座产品的。

为实现产品组合的工业化,模具接下来的优化步骤是使用喷涂冷却系统来对发动机支座进行调温。与传统喷雾相比所具备的优点,将在之后的系列文章中以数据和事实来呈现。

16.28万

16.28万

16.38万

16.38万

6989

6989

1.37万

1.37万

7224

7224

7032

7032

1.09万

1.09万

1.08万

1.08万

9917

9917

1.29万

1.29万

1.04万

1.04万

7520

7520

9914

9914

1.16万

1.16万

2101

2101

9303

9303

7016

7016

7003

7003

2710

2710

1991

1991