气体辅助压铸技术在热室镁合金中空结构件的应用

由于co2的排放和燃油消耗给环境带来的负担,在汽车的车身制造和焊装制造领域应用轻型结构,可谓是十分恰当。正应该充分发挥轻型结构的巨大潜能,使用极轻的材料如镁。因为压铸是一种经济的铸造加工方法,因此在生产大批量由轻型材料铝和镁制成的结构件时,利用压铸使得价格更为低廉。此外,压铸件还具有良好的机械性能和较薄的壁厚。

为了减轻整体车身的重量,汽车的车身设计与铸造的联系越来越密切。以铝为主的车身设计在高档车辆中的应用仍十分有限,然而也有在其它级别的汽车中投入使用铝材,例如戴姆勒的新c系。

在车身和焊装制造中,当许多经过改型的零部件需要被一个铸件替代时,铝镁铸件的使用频率将大大提高。这里提供一个汽车减震塔的例子(图1)。

镁比铝和薄钢板焊接制造的传统工艺更适合于该设计,因为镁合金的密度在1.71到1.83g/cm3之间,属于最轻的工程金属。与铝相比,只有一个明显的缺点即弹性模数较低,只有45GPa。一个零件的性质,尤其是刚性,不仅仅与材料有关,绝大部分还是由结构设计决定的。因此,在结构零件中使用镁时,必须通过几何改型以空心结构的形式补偿不足的弹性模数。在压铸中使用盐芯无法制备时,可采用中空结构如图2所示。

气体辅助注射成型技术是用于制造立体空心结构的一项革新技术,它来源于塑料技术工程。

气体辅助注射成型技术简介

正在固化的零件内部仍有液态熔液,利用气体辅助注射成型技术在零件中创造中空,将高压下流入气体所带出的熔液排挤到辅助型腔中。该项技术实现了制造中获得中空结构。图3展示了不同的铝-和镁合金制作的几何样式,都是阿伦技术与经济应用大学利用冷室压铸方法生产的。

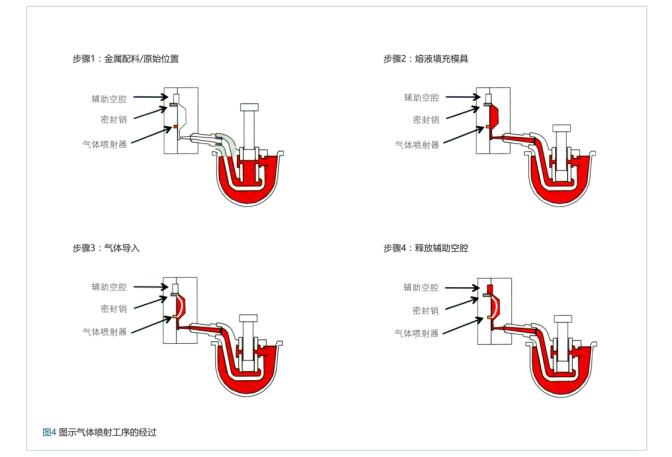

这里介绍的是“气体辅助注射成型技术用于镁-热室压铸法”研究项目的最新结果。目的在于,顾及必要的安全措施后,将气体辅助注射成型技术运用到镁-热室压铸工艺中。图4展示了气体辅助注射成型技术的流程:首先,模具中的主型腔用熔液填满。在模具填充时,密封栓把辅助型腔与主型腔隔离开。使用气体喷射器将气体随高压导入,铸件内部的熔液被排入此时开启的辅助型腔内,中空腔就此形成。

节本:

这篇文章描述了气体辅助注射成型技术在镁-热室压铸中的应用。发展这项技术的动力在于汽车车身制造中的结构零件中需要使用轻型材料镁。与铝或钢相比,镁的弹性模数较低,通过气体辅助注射成型技术制造出的中空结构增强结构刚度,至少能达到部分补偿的目的。为了实现镁零件在热室压铸中节省资源,一定要避免喷射气进入与喷嘴连接的坩埚,以及熔液与空气中的氧接触。在文章中将会描述如何使用该技术生产镁合金压铸件。

在镁合金压铸领域,热室压铸与冷室压铸相比有显著的优点:

>生产周期更短

>消耗较少的保护气

>熔化温度减少40°C

>更短的流道

>在铸造室中没有预固化

>较少的循环时间

在这个项目计划中一个巨大的挑战就是,无论如何要避免喷射气体经过喷嘴和压铸室时侵入填满液态镁合金的热室式炉。由于镁熔液极高的亲氧性,一定要防止溢出熔液带来的后果。来自绍恩多夫的奥斯卡弗雷奇有限责任公司以及诺伊豪森的电子有限责任公司作为共同的项目伙伴,为此研发了一个用于压铸机和气体控制单元的控制软件,确保能更好地预防熔液溢出的问题。

除此之外,在进气时,必须进一步缩短气体喷射时间。因为与铝相比,镁的热量单位明显更少,固化也更快。

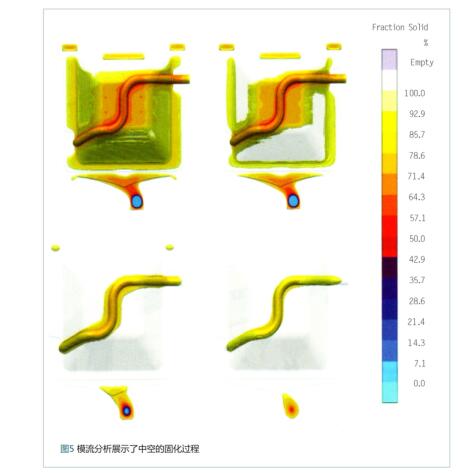

为了在研究计划的框架内找出一种更适宜应用的几何方案,设计了一个典型零件。这个零件具有一个中空腔,用于提高刚性,背面还有交叉中空腔。熔液从边界开始朝着中心固化,并在其中形成一个液态和半液态的区域。流入的气体通过压铸中迅速形成的一个边缘壳被引导至液态中空腔里。模拟固化过程展示了中空腔的固化后期(图5)。液态型芯通过被导入模具型腔的气体排挤到打开的辅助型腔中。由于固化极其迅速,对于气体喷射技术在控制调节技术方面的要求非常高,因此,气门开关时间必须降至仅为几毫秒的最小值。除此之外,气体喷射器也要达到极高的标准。充模期间以及再压制阶段不允许熔液进入到喷射器中,否则将引起阻塞。

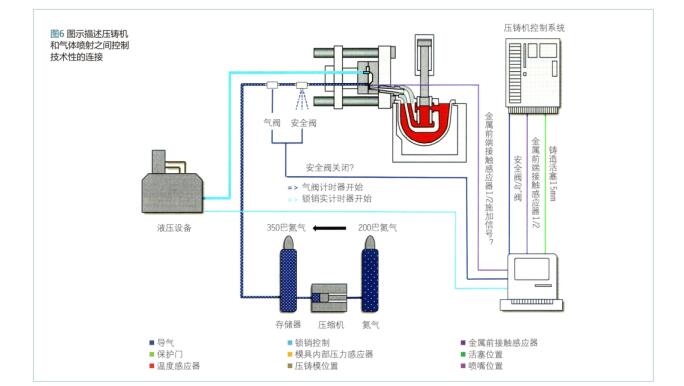

如开头所提及的,在热室压铸加工中,熔炉经过喷嘴与压铸模相连。因此,存在流入的气体在熔炉中爆破的危险。使热室压铸机的过程控制与喷气机及其控制一体化,为了能够定义特殊的安全措施,无论如何都需要避免,气体喷射释放不受控制以及经过铸造设备的气体溢出。(图6)

为了避免气阀故障导致氮气流入压铸模,熔炉中的气体溢出,要集成一个安全阀,当存在故障时,氮气将被散到大气中。首先,在真正的喷射进程开始前,直接通过一个安全阀释放气体流通进入模具。

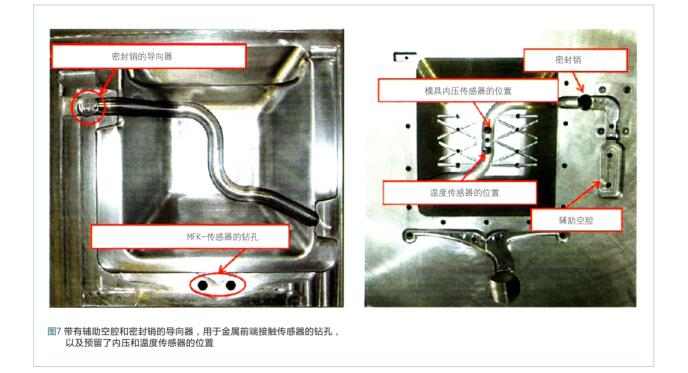

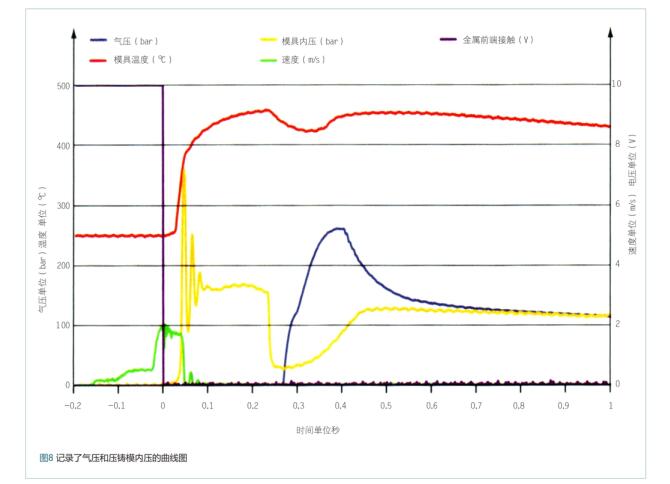

压铸机的操控将安全门、喷嘴以及压铸模具的位置传达给气体喷射设备。通过模具型腔中的传感器(图7)使气体喷射进程能够在曲线图中被解析。(图8)

实验的处理

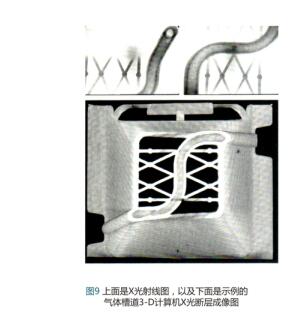

通过变化不同的压铸过程参数进行实验,这些参数基于统计的实验计划。此外,气体引入时间点、辅助型腔的释放时间以及增压时间都进行不同程度的改变。借助3-D-计算机-x光断层成像技术评估气体辅助喷射进程(图9)。

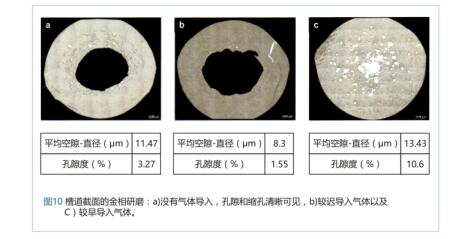

在分析槽道区域的孔隙度时,不同的参数设置导致不同的结果。对此还要进行金相分析,以测定孔隙的大小和比重。

图10所示,没有经过气体导入的铸件,固化后孔隙度值较高(图10a)。气体以较迟的时间导入后的铸件,(图10b)能清楚看见弥散的小孔隙,经优化压铸过程参数后大幅减少孔隙度值,而较早导入气体则孔隙度值增大(图10c)。槽道中气体的局部压力在成型阶段能够理发挥想的作用。孔隙度减少至1.55%的最低值。

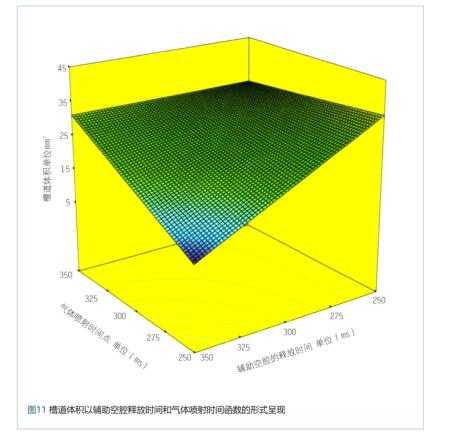

通过气压后形成的槽道对导入气体时间和释放辅助型腔时间的参数尤为重要。为了测定槽道体积将隔开辅助型腔和关闭槽道的另一面。紧接着,用一种液体完全灌满槽道。通过称量灌满前后的重量便可计算出槽道的体积。此外,槽道体积还能以释放时间和气体喷射时间点的函数形式来确定。图11是两组参数之间一个明显的相互作用。由短的时间可以清楚地发现,为了得到不变的结果,新研发的操作必须在极小的时间间隔内动作。除此之外,气体喷射设备中的阀门换挡时间必须借助卷式—速度—阀门换挡加速进行优化处理,因为使用传统阀门无法达到较短的时间。

讨论

经过研究可以证实,气体辅助喷射技术能够应用于镁-热室压铸加工。在槽道区域内,较高的气压对固化镁的再成型有积极影响。可以考虑在未来使用这项技术制造带有高强度空心槽道的精密镁压铸件。

这项研究和发展计划将通过联邦政府教育和研究部门(BMBF)在发展计划FHprofUnt2011的范围内以发展号牌17016X11获得资助,由项目开发者,位于于利希的于利希研究中心有限责任公司指导。

16.28万

16.28万

16.38万

16.38万

6989

6989

1.37万

1.37万

7223

7223

7032

7032

1.09万

1.09万

1.08万

1.08万

9917

9917

1.29万

1.29万

1.04万

1.04万

7520

7520

9914

9914

1.16万

1.16万

2101

2101

9303

9303

7016

7016

7003

7003

2710

2710

1991

1991