文:SEBASTIAN FINDEISEN,BRAUN SCHWEIG,ROBIN VAN DER AUWERA,MICHAEL HEUSER及FRANZ-JOSEF WÖSTMANN,不莱梅

以盐芯为介质导向通道,采用低压铸造工艺为制造一体式电动机冷却壳体水套提供了非常好的生产方式。目前被用于制造这类壳体产品的生产工艺,为当前的大需求量电动汽车的批量生产提供了基础。向电动汽车转变的趋势使得电动机壳体在中短期内的需求量变得非常大,这就要求必须使用经济的制造工艺可靠而可复制地制造电动机壳体,以进行大规模生产。这其中面临的一个特殊的挑战是电动机壳体内部的介质导向冷却通道的铸造结构。目前的生产工艺会通过不同方法,例如,在压铸工艺中具有可行性的多壳壳体结构或者用于直接集成重力铸造工艺中冷却通道的砂芯工艺。相对这两种铸造工艺,盐芯低压铸造工艺具有相当大的优势。

转变中的交通出行

电动汽车将长久性地改变当今的城市面貌。政府和社会都在努力逐年加大电动汽车领域的建设力度。从德国乃至世界范围来看,电动汽车的数量都在稳步增长,但在交通出行领域,电动汽车至今仍未占据太大的份额。

由电动汽车所引发的汽车工业的根本性变革,可能会导致铸造业产生前所未有的变化。铸造厂将不得不与其第一大客户汽车制造商一起,重新适应变化。在目前的铸件产品组合中,预计将有很大一部分会被淘汰,但它们中只有一部分会被新产品替代。

在这种大背景下,铸造行业有必要对自己进行重新定位,并重返其作为创新者的领头角色。然而,与此同时,它又必须脱离老路并选择新路。3D打印、混合材料、能源效率、新材料和新组件范围等都不应该被忽视。现在,是时候保住其技术领先地位了。

我们以电动机壳体为例,说明如何才能在创新核心技术和有针对性的技术开发基础上为铸造行业开辟新的可能性。

砂芯电动机壳体的制造

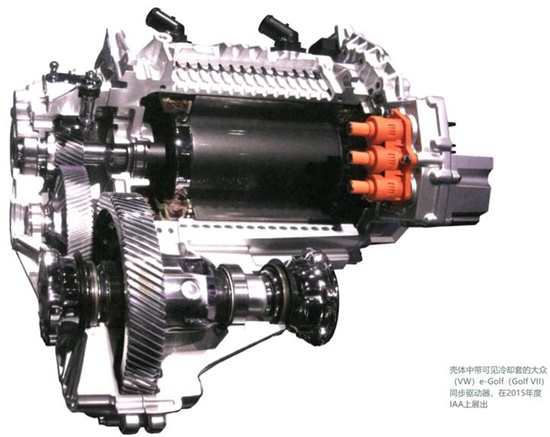

大众汽车公司电动汽车发动机壳体目前的制造工艺是传统的重力铸造工艺。这种工艺的一大优势在于,通过砂芯能够制出组件中的内部冷却回路。这意味着重力铸造是生产这些高度集成组件的最合适并且最经济的工艺。

薄壁砂芯(横截面为5毫米)对模具制造、砂芯制造工艺和铸造设备提出了最高要求。在射砂工艺过程中无法复制出一种更细且壁更薄的结构。此外,砂芯的强度水平也非常低。

近年来,砂芯出现了另一种发展趋势,即盐芯。它被优选用于开发一种压铸型芯技术。原则上来说,盐芯与砂芯相比强度增强了10倍。盐芯凭借其极为光滑的表面结构而没有表现出任何典型的粗糙性,因此,特别适合被用于压铸工艺,因为盐芯未被渗透。另外,盐芯也可以用于低压铸造工艺中,优势在于,可以将其去除而不会留下任何残留物,并且不会有砂粒渗透。

用于电动机壳体制造的盐芯技术

盐芯是由液态、部分液态或固态材料制成的。借助生成工艺从固体粉末状态加工生产出盐芯的工艺目前尚处于初期阶段,而且还需要开展几年的研发工作。相反,在制造内部冷却活塞领域,已有多年关于压制盐芯相关技术经验。

到目前为止,受条件限制,只有部分压铸盐芯进入到大规模生产阶段。现已有许多差别很大的铸造盐芯工艺技术开发过程,它们也已经通过了检测。除了使用热室压铸工艺制造盐芯(如来自塞恩多夫的压铸机制造商Frech所提供的工艺)之外,来自瑞士乌兹维尔的Bühler股份公司提供的盐芯也有助于理解压铸工艺中的盐芯生产技术。此外,模拟技术也可以预测和验证压铸工艺和热应力,但因此需花费较高的费用。随着各种不同机构的深入研究,盐芯制造和加工相关主题变得错综复杂。因此,位于不莱梅的弗劳恩霍夫IFAM开发出了一种利用低压铸造工艺生产高质量盐芯的新技术,这种技术已达到可批量生产水平。

压铸盐芯在低压铸造工艺中的优势

在低压铸造过程中需向炉内施加压力,从而使熔体通过立式升液管进入到模具型腔中。模具填充过程产生的湍流非常小,可对其进行非常精确地控制。通过施加工艺压力,将盐熔体通过一个加热的立管引入到熔炉上方的模具中。同时,设置压力曲线,以使模具能够尽可能地从下方呈层状填充。为了抵消盐固化过程中产生的收缩,在固化过程中需保持工艺压力,并通过浇铸系统补足工艺压力。这样会产生具有低孔隙率且砂眼少的盐芯。除了非常好的表面质量之外,考虑到断裂强度,高组件质量还特别适合在铝压铸过程中使用盐芯。相较于低压压铸盐芯,低压压铸工艺还具有其他明显优势:

> 相较于压铸装置,低压压铸机的成本明显更低;

> 强大的系统技术,无需使用价格昂贵的设备及易损件;

> 密封炉腔可防止出现腐蚀问题 ;

> 层流模具填充基础上形成的高品质盐芯;

> 与压铸工艺的工艺时间具有可比性(盐芯的固化时间是主要的时间因素)

低压压铸盐芯的应用示例

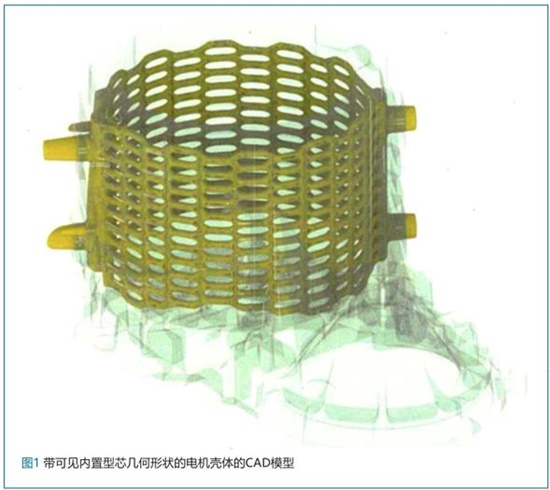

大众汽车股份公司与弗劳恩霍夫IFAM共同合作开发了用于电动机壳体水套的盐芯(图1)。

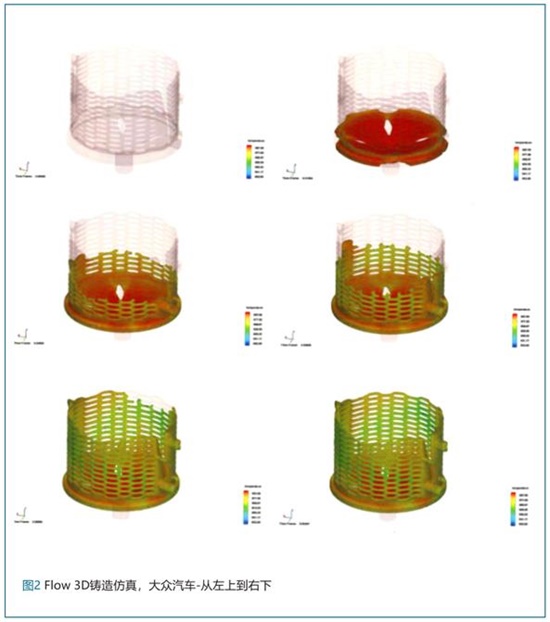

仿真模拟对于组件的成功制造至关重要。低压铸造盐芯的铸造仿真取决于温度的热物理特性。这其中包括粘度、液相温度和固相温度、热导率和热容量以及盐混合物的密度。弗劳恩霍夫IFAM拥有用于执行铸造盐芯模具填充和凝固仿真过程的数据库。结合实践中的工艺专业知识,可对低压铸造工艺中盐芯的可制造性做出可靠预测。借助Flow3D(大众汽车)和MagmaSoft(弗劳恩霍夫IFAM)程序创建了仿真模型,以评估是否可以用熔融盐完全填充这种型芯。为此,从底部分型并均匀填充型腔,以确定浇铸位置。浇铸系统被设计成了盘状浇口结构。模具填充仿真过程表明,盐芯从底部到顶部的填充非常均匀(图2)。通常情况下,在进行铸件设计时进行固化模拟,以识别铸件中可能存在的缩孔和气孔,并在优化循环过程中消除或减少它们。

盐具有非常高的热膨胀特性,因此,在冷却时也会表现出非常高的热变形特性。这种热变形在受阻时会产生应力,而在超出其强度时会导致型芯产生裂缝。由于盐易碎,因此,存在固化后盐芯会断裂的风险。为了能够预测这种风险,可使用ABAQUS进行热机械性能计算,同时,借助这个程序可处理固态静力学和动力学、导热、电磁和流体动力学等问题。为此,已将Flow3D的温度场传输到了ABAQUS中,并通过材料特性值对应力进行了预测。

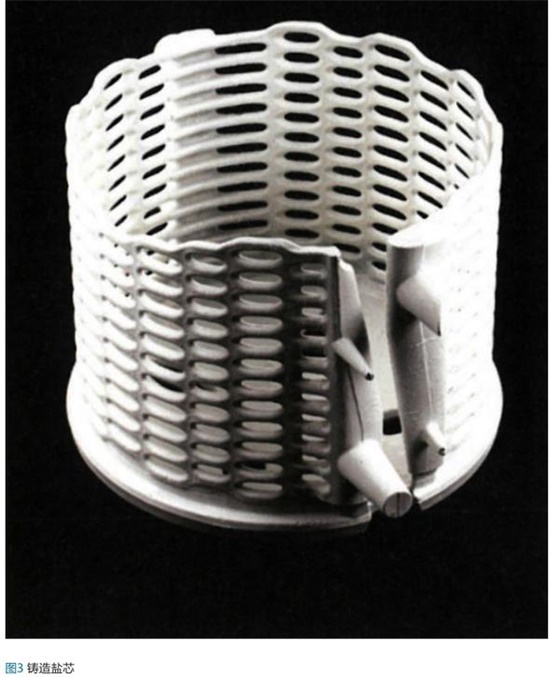

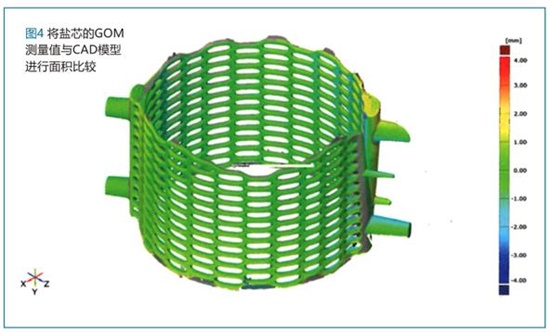

光学测量已被用于检查铸造盐芯的尺寸精度。在这种情况下,可以看出,在对CAD模型和铸造盐芯面积进行对比时,型芯表现出了很高的可复制尺寸精度(图3和图4)。同时,考虑到固化收缩和翘曲预测因素,型芯的铸造设计是一个必不可少的方面。

在重力铸造工艺中用低压铸造盐芯制造壳体

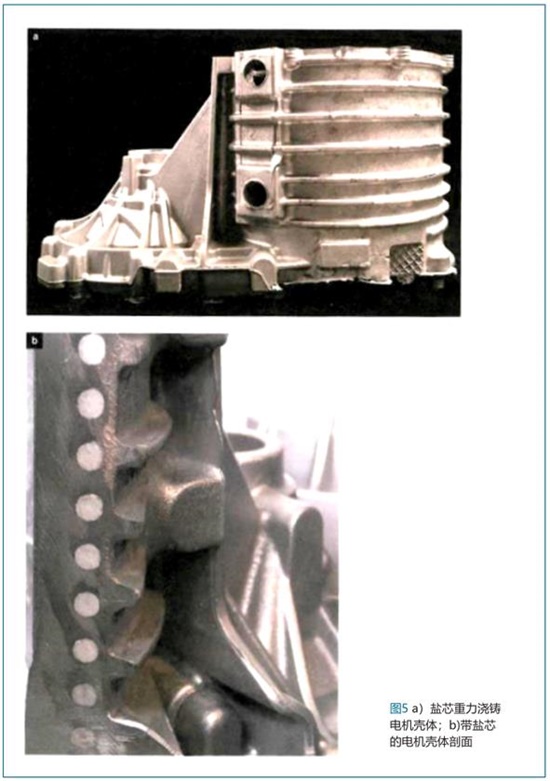

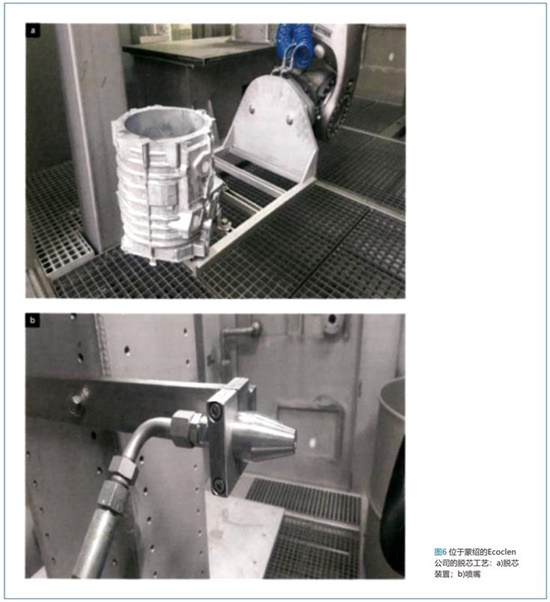

现有重力金属模已被用于制造可溶盐芯的壳体原型。由于盐芯的几何形状是基于重力铸造量产工艺中使用的砂芯形成的,因此,砂芯可直接由盐芯替代并铸造而成(图5)。重力铸造过程中进行盐芯浇铸试验的原因在于,在只有几个入口的分支冷却通道中,迄今仍无法解决的盐的可脱芯性。为了对组件的脱芯进行研究,我们与位于蒙绍的Ecoclean公司共同合作开展了相关试验。使用配备基于高压水的不同系统的试验设备对组件进行脱芯处理。为此,带浇铸盐芯的组件被安装到了机械臂的执行器上,并在各种程序过程中被移动到了喷水嘴前面。在最多120秒的给定时间内,可将型芯从铸件上完全无残留地脱去(图6)。

结论

与重力铸造和压铸过程生产出来的浇铸盐芯直接比较发现,在低压铸造过程中生产出来的盐芯具有明显优势。此外,具有高强度的复杂和细长型芯(比砂芯高约10倍)的制造使盐芯在铝重力铸造和低压铸造过程中应用成为了可能。较高的强度水平可实现更薄的最小壁厚设计,另外,由于盐芯表面较厚,因此,对浇铸盐芯而言,不存在任何渗透风险。至于在带冷却水道电动机壳体的生产过程中,铸造盐芯是否会在大规模生产中得到广泛应用尚且无法确定。目前,除了与回收、系统和工具技术耐用度相关的技术问题之外,对于环境方面的问题也还没有进行充分调查。此外,人们需要的是经济上可承受的入门级方案(组件,数量)以及在铸造业中负责技术开发的合作伙伴。

14.53万

14.53万

14.6万

14.6万

5874

5874

1.25万

1.25万

5881

5881

5994

5994

9824

9824

9696

9696

8841

8841

1.17万

1.17万

9251

9251

6441

6441

8768

8768

9941

9941

668

668

7986

7986

5804

5804

5665

5665

1349

1349

607

607