威士公司,位于美国俄亥俄州的Valley View市。自1976年成立以来,该公司就致力于为压铸行业的客户提供闭环压铸监控服务,以提高压铸行业客户的生产效率,降低产品的废品率。目前,威士公司的产品已经销往全球14个国家和地区。

▲美国威士公司

2006年,威士公司的产品开始进入中国大陆,为中国压铸领域的客户提供闭环监控服务,到目前为止,威士公司的产品已经被中国的铝台精机公司、长春一汽、力劲集团、伊之密公司等压铸行业内的知名企业采用,从而有效地为其产品性能实现了提高,降低了产品生产过程中的废品率,提高了生产效率。

本期,介绍威士公司产品的压铸过程压射数据精确采集的技术特点,以及该项技术为客户带来的收益。

无论是在中国还是全世界,未来十年的发展会让压铸厂迸发出更大的潜力,如引入更复杂的零件和制造工艺,更多技术娴熟的压铸和工艺工程师,客户的要求也与日俱增,整个行业对提高产品质量和增加工厂盈利的要求也越来越高。

Visi-Trak研发的宗旨是“推进压铸工艺升级,并最大化客户利润”。四十多年来,本公司不断进行技术创新和行业流程的改进。工艺的升级不仅可以提高产品质量,还可以直接最大化公司利润。

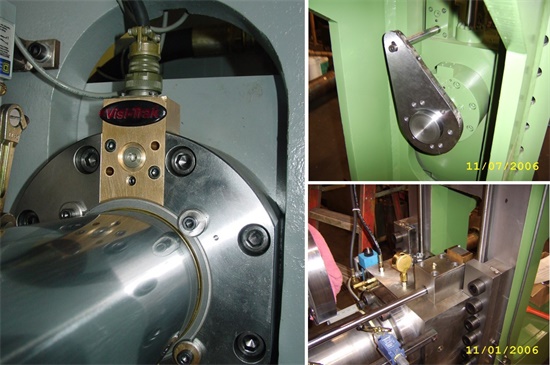

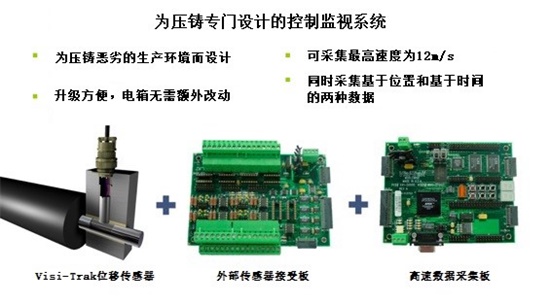

Visi-Trak公司研发的位移传感器,压铸过程监视系统,压铸实时控制系统以及配套软件解决方案,完全满足当前以及未来的行业需求。产品的设计重心是为复杂多变的压铸工艺提供最准确的数据和图像。设备远销海内外,专注于提供最精确的工艺信息,是我们得以生存的根本。我们系统的所有设备(图1)都是为满足压铸的独特工艺要求而设计的。图2中显示的这些系统和设备,既可以安装在新机器上,又可以采用“安装模块”的方式改装到任何旧机器上。即使对功能的要求千变万化,我们的设备都会提供统一的数据收集和分析格式,系统兼容性很强,强大的数据整合能力,以及合理的设备价格,为您消除任何可能的管理障碍。

图1

图2

全厂压铸生产监控设备、系统体系:

1、Visi-Trak自研的精准的位移传感器技术和高速数据采集系统:Visi-Trak®位移传感器和FasTrak 2代和3代数据采集板。

2、过程监视:压铸机数据视觉化以及问题诊断功能。True-Trak 20/20™ 过程监视系统。

3、压射控制:高性能Olmsted流量阀辅以Woodward HRT伺服阀。SureTrak2™实时控制系统

4、先进的PLC可视化系统,整合压铸单元内的全部设备,同时还提供产品追踪功能,为全厂质量控制和优化提供解决方案。TotalTrak™

5、全厂设备联网,办公室内就可以对现场情况一览无余,帮助工程团队对现场生产进行分析和诊断。Visi-Trak 360

Visi-Trak® 位移传感器和FasTrak2™ 数据采集板

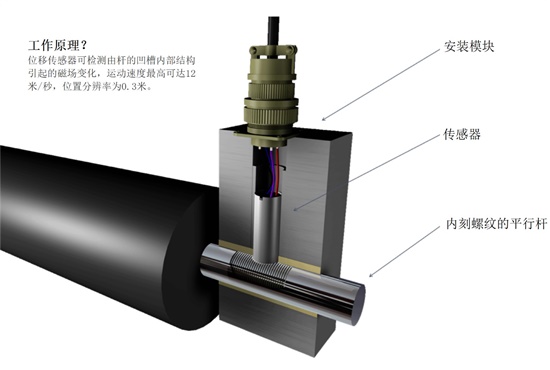

过程自动化的首要构建模块包括Visi-Trak®传感器组件和FasTrak2™数据采集和控制板。这是所有Visi-Trak系统的基础。它们为监控和控制系统提供重要的反馈信号。在连续生产的基础上保证准确性和性能是至关重要的。该组件包括一个带有螺纹的压射杆或外加的平行杆,平行杆上加工出等间距的凹槽,凹槽内部镀铬,然后打磨出光滑的表面,内部凹槽呈现出规则变化的磁响应。位移传感器可检测由杆的凹槽内部结构引起的磁场变化,运动速度最高可达12米/秒,位置分辨率为0.3毫米。Visi-Trak传感器安装在一个密封的不锈钢外壳中,非接触式传感,无需校准。(见图3 - 传感器如何工作)

图3

Visi-Trak传感器通过计算平行杆经过传感器时产生的脉冲来计算位置。通过计算螺纹的每个脉冲过渡的时间间隔来确定速度 - 速度=距离(通过螺纹得出)除以每个脉冲过渡之间的时间间隔。只有FasTrak2™高速数据采集板上运行的33 MHz定时器,才能精确得出脉冲间隔时间。(图4)压射杆加工螺纹(优先推荐)可选2mm节距或1mm节距,或者安装平行杆。(见图5)

图4

图5

低速阶段完成后,进入料管的金属液(通常小于0.5m/s)继续前进,直到完全填充满料管的P1位置和浇道填充满位置P2后,高速启动(最高12m/s),开始填充模具。在这高速填充的阶段内,所选择的传感器必须对速度和位置都有精确的计算,特别是闭环控制的时候,对传感器的要求更高。填充完成后,压射杆必须快速减速以防止飞边的情况发生。之后,监视系统需要观察增压距离和时间的关系,这时的速度又会变得很低,这时最好的计量方式就是绘制位置和速度的坐标图。

基于位置的传感技术:

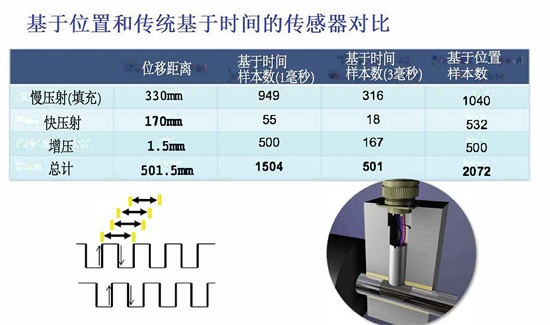

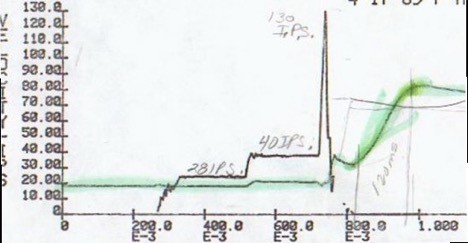

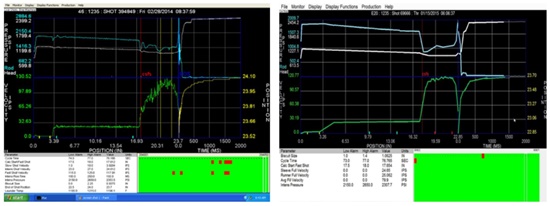

为了确定速度,Visi-Trak使用FasTrak2™电路板上的精密时钟来计算来自传感器的脉冲间隔,如图4所示.FasTrak板上的FPGA在压射期间实时提供所有基于位置的定时数据并传输到压射监视系统,用以绘制速度和位置的图像。这项技术优化的对于压射速度点的计算,这是分析压铸机和压射工艺问题以及故障的关键。该技术的真正优势在于,当杆移动得更快时,对于速度变化的采样更精确。然而,对于基于时间的数据(通常通过在1至3毫秒的基础上的计算),压射杆运动越快,数据采样越不精确。(参见竞争对手系统绘制速度与时间的关系图)

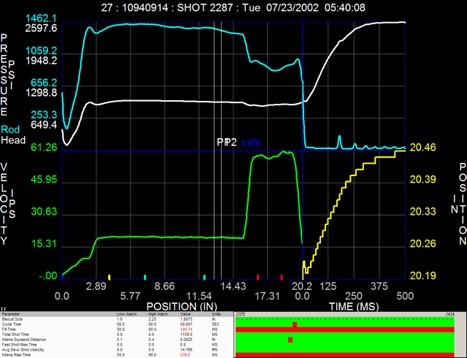

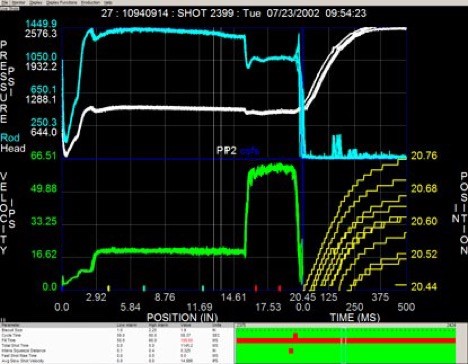

图6说明了基于位置的传感对于压射工艺是多么的重要。该图像显示了前腔和后腔压力与位置的关系图以及压射速度与位置的关系图。该压射的低速部分是348毫米,时间为949毫秒。高速的时间为55毫秒。总距离为169毫米。再看图4,展示了压射行程位移(位置变化)的表格; 以毫秒为时间单位,样本为3毫秒。对于同一个压射情况,1000个数据点的采样间隔与基于位置的采样进行对比。这里的主要内容是,比较两种采集技术的样本数量。在低速阶段,基于时间的样本提供了316次数据,而基于位置的样本提供了1040次数据。在高速阶段,使用基于时间的技术只有18次数据采集,使用基于位置的技术进行了532次传感。速度越高,这种差异就越大。

图6

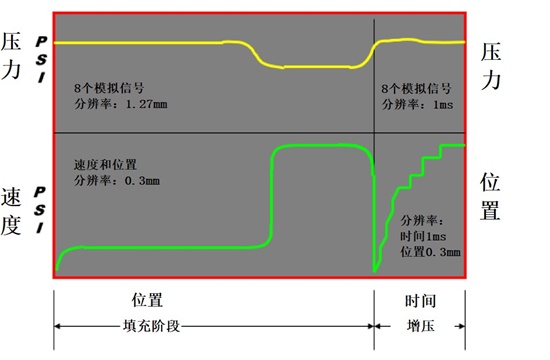

Visi-Trak对于低速和高速压射的时候会采取基于位置的采样,而到了增压阶段,就会自动转换成基于时间的采样,因为增压的时候运动轨迹短而进行的时间长。为了使客户更方便简洁的观察当前的压射状况,FasTrak电路板会生成4个象限,每个象限显示不同的信息。左上象限显示前腔和后腔压力,左下象限显示低速和高速的速度曲线,右上角显示增压过程的压力变化,右下角显示增压过程的位置变化。(图7)

图7

不是所有的监视方法都是类似的。您需要选择最合适的技术才能防止意外的发生,Visi-Trak基于位置的传感和显示技术帮助您抓取最多的数据点。如图8,对跑车进行每毫秒一次的拍照对比基于跑车位置的拍照,哪种方法可以得到更多的照片呢?

图8

您可以发现,基于时间的传感会在高速的时候丢失很多的数据点,最终导致图像的失真。

图9

基于位置的采样在动态填充阶段提供最精确的压射过程计算。此外,只有基于位置的采样才能使你能够使用压射曲线叠加功能,基于时间的采样无法做到同样的效果。 (图10)

图10

位置传感技术比较:

通常,线性位置传感是工业环境中广泛适用的技术。数百家供应商提供基于十几种核心技术的解决方案,包括电位计,磁阻传感器(霍尔效应,巨磁体),LVDT以及磁致伸缩技术等。在极端环境中,这些技术中的一些不适用于线性位置感测。由于机械耦合和磨损,电位计通常不适用于高速传感。电容传感器具有比较短的行程范围和苛刻的工作温度要求,光学仪器也是如此。而 LVDT则通常不适用于长距离的应用。

传感器种类

•拉线式位置传感器 - 提供与压射行程和速度成比例的比例模拟信号。 由于机械耦合导致由于突然加速到高速而导致错误的反馈结果以及在腔填充时突然冲击时的鞭打,因此不适合于连续生产使用。

•电缆驱动编码器 - 在高速加速和减速期间守机械振动的影响比较大,容易导致数据的不准确。 不适合连续生产监控。

•齿轮齿条驱动旋转编码器 - 许多机器制造商采用这种类型的装置。 它需要将一个齿条组件安装在从平行杆的铣槽中,然后安装一个弹簧加载的小齿轮,使其在压射过程中,随着齿条运动来转动编码器的轴,将编码器的转动转换为线性位置变化。 虽然此类编码器在压铸环境中通常是可靠的,但是小齿轮与齿条组件的机械连接和滑动或不良配合还是一个很大的问题。 由于压射的速度通常都很高,时间长了容易导致数据失真。 (图11)后续生产时候的金属碎屑进入齿条槽,更导致此类传感器的损坏。

图11-同一个机器左边使用齿条传感器和右边使用Visi-Trak传感器对比

•用于安装在平行杆上的磁条编码器 – 北美使用的比较少,可靠性存疑。

•磁致伸缩技术 - 目前有两家公司Temposonics和Baluff做的比较出名。该设备需要对管道进行钻孔,当压射杆运动时,才能感应到磁力变化。 利用多普勒效应来测量反射信号的时间,该信号与行程的变化成比例。 这些器件非常适合慢速到平均速度的应用,并且位置分辨率也很高,但由于频率响应低,以及需要在压射缸上钻密封孔,因此未广泛用于高速压铸。 因为很多压铸机在类似的位置都装有可调节的螺丝,所以假装此类传感器就不太现实,而且因为安装传感器所需的校准问题导致它无法被安装在别的部位。

采用FasTrak2板设计的Visi-Trak传感器在高速填充阶段,运用基于位置的采样技术,使得数据更加准确。(图12)

图12

•基于位置的采样=快速,可靠和准确的性能

•所有系统都无需校准。

•专为恶劣的压铸环境而设计。

•经过40多年的证明,它具有强大的性能保证。

Visi-Trak将会构建更多的压铸控制和监视单元,以提供完整的压铸过程自动化和控制。

美国威士压铸监控设备有限公司

联系人:朱先生

电 话:186 2186 7488

16.28万

16.28万

16.38万

16.38万

6989

6989

1.37万

1.37万

7224

7224

7032

7032

1.09万

1.09万

1.08万

1.08万

9917

9917

1.29万

1.29万

1.04万

1.04万

7520

7520

9914

9914

1.16万

1.16万

2101

2101

9303

9303

7016

7016

7004

7004

2710

2710

1991

1991