作者:KLAUS VOLLRATH,阿尔万根,瑞士

欧洲铸造展展示的大尺寸超薄铸件

在纽伦堡举行的2018欧洲铸造展上,铝工业协会向奥迪公司和DGS公司(圣加伦,瑞士)共同开发的压铸件颁发了铝合金压铸评比一等奖。在奥迪A8上使用的薄壁和大投影面积的结构件尺寸为797x437x304mm,厚度仅为1.8-2mm,重量仅有3043g。除了铸件本身,其开发的过程也令人非常感兴趣。下面是DGS大客户经理Markus Heim以及DGS技术总监Axel Schmidt的介绍。

“该项目的特点是与我们的客户奥迪进行了紧密合作,融合了产品和制造工艺的发展”,Markus Heim说。在2015年末DGS向奥迪展示相关产品后,双方决定项目合作。该压铸件尺寸大,同时非常薄,可用于新型的奥迪A8中连接C-和D柱。可以通过3个螺纹孔承担安全带变向和后部弹簧支柱的支撑作用,并容纳置物板、底板和后门铰链。相比之前的结构,对重量和厚度都进行了优化。前提条件是使用一种高强度特殊合金,并配合新的热处理工艺。奥迪早在2011/2012就开始研发这种新型的AlSi10MnMgZnZr合金。除了材料以外还要对热处理工艺进行革命性改变。这项实验与其合作伙伴DGS共同进行,因DGS在热处理工艺方面拥有必要的设备技术。

内部资料的说明中提到材料的屈服强度(Rp0.2)为180-210Mpa,延伸率>7%。此实验项目评定内容非常广泛,从通常的铸造性和强度检测所用的检测试样压铸,到生产车辆现有铸件以及调查不同的连接工艺,例如焊接、铆接、FDS-螺栓、粘接和MIG-焊接。

压铸工艺的发展

“随着新材料的发展,生产薄壁铸件的工艺也随之发展”,DGS技术总监Axel Schmidt补充说。在此发展过程中,我们全面使用了模拟分析。不仅涉及到复杂几何学/强度检查、铸造系统和模具冷却的设计,还包括热处理,因为薄壁与变形关系密切。奥迪作为变形模拟的先锋,对提高压铸件尺寸精度作出了很大的贡献。重要的目标值是获得理想的温度-时间流程,以及在特殊热处理结构中铸件的类型和配置。

在此项目中还开发了一个特殊设计的奥迪-实验模具作为薄壁铸造模具。实验模具生产的铸造件已经达到了650x650x300mm的尺寸。另外还为奥迪A8系列生产了小批量压铸件。

压铸的轻量化优势

“现在开发的压铸件的主要优势是,相比之前使用的同功能压铸件降低了19%的重量,同时提升了50%的屈服强度(Rp0.2)”,Markus Heim解释说。实现这一目标完成了轻量化的薄壁设计,应用了新型高强度和流动性合金组合,以及T6-热处理技术。一方面需要复杂的负载优化壁厚和肋骨分布,另一方面需要对铸造工艺和模具技术进行成本优化。模具制造使用以3D打印技术生产的含有冷却通道的模具部件,并且在数量、直径和位置方面对进行优化。由此壁厚平均减少了15%。压铸件的壁厚在1.8和2.0mm之间。

全跟踪流程的压铸工艺链

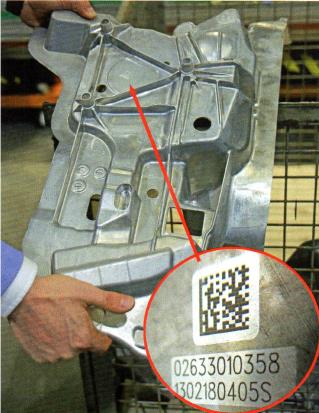

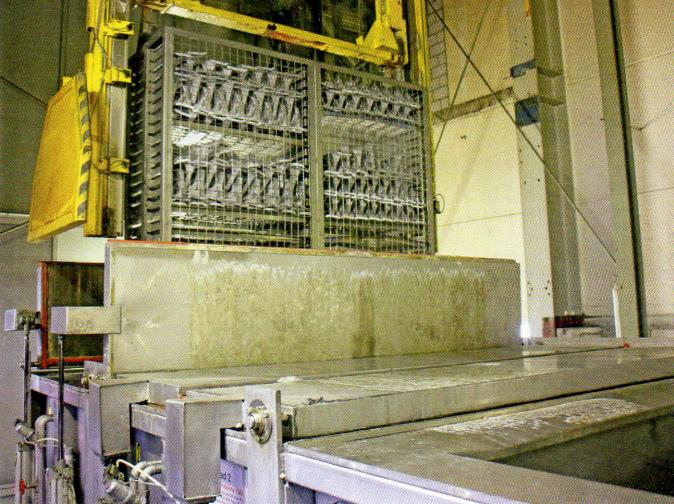

“生产工艺的突出特点是可对每一个单一压铸件进行完整的质量跟踪”,Axel Schmidt透露。首先从压铸单元开始,在压铸件完成压铸和去毛刺后通过激光配置独立的数据二维码。此编码延续在整个质量相关工艺和检查参数中,包括包装和派送数据无缝连接。在下一个工艺步骤之前扫描此编码,并对规定的完整性和一致性进行检查。在电脑确认一切“正常”后,才可以进入下一个工作步骤。在切边后,压铸件进入特殊设计的压铸件热处理框中进行T6-热处理过程,以防止翘曲出现,随后进行喷砂和校准处理。所有其他的运输过程也使用同一个数据二维码。每个压铸件要扫描编码并归入对应的框架。奥迪实现了全球化完整的追踪理念-在捷克和中国的DGS工厂也是如此。

在压铸单元中的每个配件都包含独立的数据矩阵码,可以获取关于工艺和质量参数的全部信息

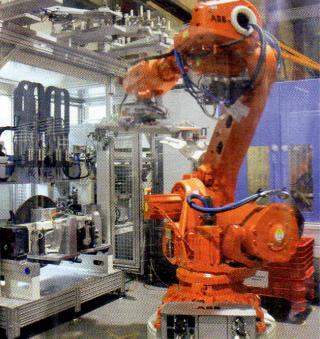

机器人后加工单元

“后处理过程在两个完整的、考虑到冗余因素的机器人单元进行”,压铸件从框架推入单元中,由机器人单独取出。首先进行检查,不仅扫描数据二维码,还要借助特殊的涡流工艺确定导电性,保证压铸件准确的热处理状态。在机械加工后,螺纹孔中插入螺纹嵌件。这样保证相应的检查过程在旋入压铸件后可以安全移出。也避免了对后续程序产生可能的影响。在处理完成后,机器人把压铸件放回框架内。然后送到全自动的清洗和钝化线上。在铸造工厂内部运输可借助“无人搬运车”,可以实现站点间的无人驾驶和无碰撞运输。工艺链的最后一步是包装线,工人手

压铸件热处理全自动设备,左后是特殊设计结构,可以防止变形翘曲出现

压铸件变形检测-屏幕显示翘曲检测的测试数据

动将压铸件装入奥迪专属运输箱里。这一步也要扫描数据二维码进行确认,只有“正常-压铸件”可以运输,每个配件准确装入运输箱里。

铸件发展和供应的瑞士信誉

“该项目的重点是,我们用高新压铸技术为汽车工业的客户提供了可靠的、全面的保障”,Axel Schmidt说。除了共同进行的压铸件和工艺开发,DGS还独自设计并实现必要的设备技术。这样以保证自己成为客户可信赖的伙伴,向全球提供高科技配件。当然在此项目中必须满足客户的价格要求,否则就无法实现合作。特别令人高兴的是,这个项目产品获得了2018欧洲铸造展比赛的一等奖。这也激励我们未来继续证明欧洲拥有足够的发明能力和技术优势,在全球的市场竞争中占据主导。

在框架中排列的压铸件通过水-钝化处理设备

机器人全自动处理单元 无人驾驶电动“蚂蚁”站间运送铸件框架

14.25万

14.25万

14.33万

14.33万

5859

5859

1.24万

1.24万

5868

5868

5978

5978

9810

9810

9680

9680

8823

8823

1.14万

1.14万

9238

9238

6430

6430

8726

8726

9470

9470

366

366

7507

7507

5749

5749

5419

5419

946

946

272

272