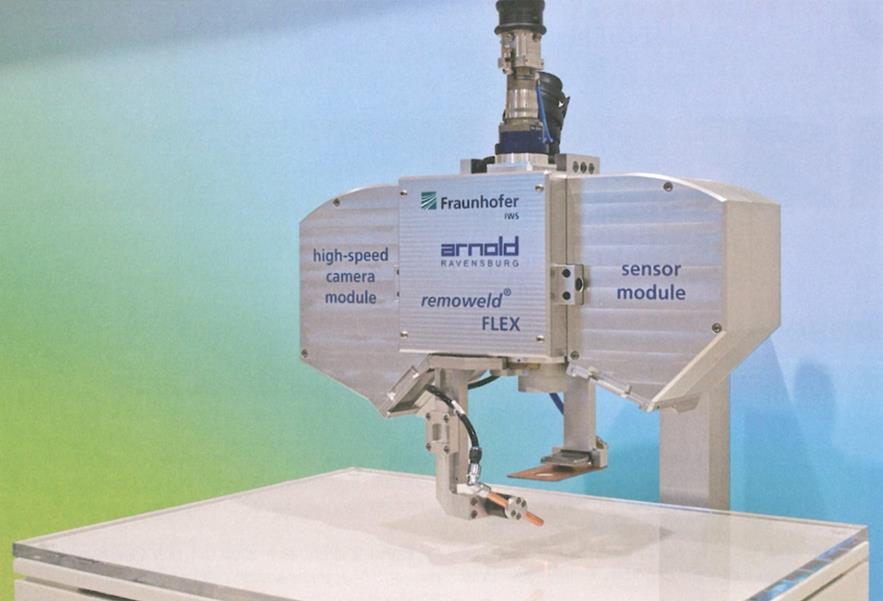

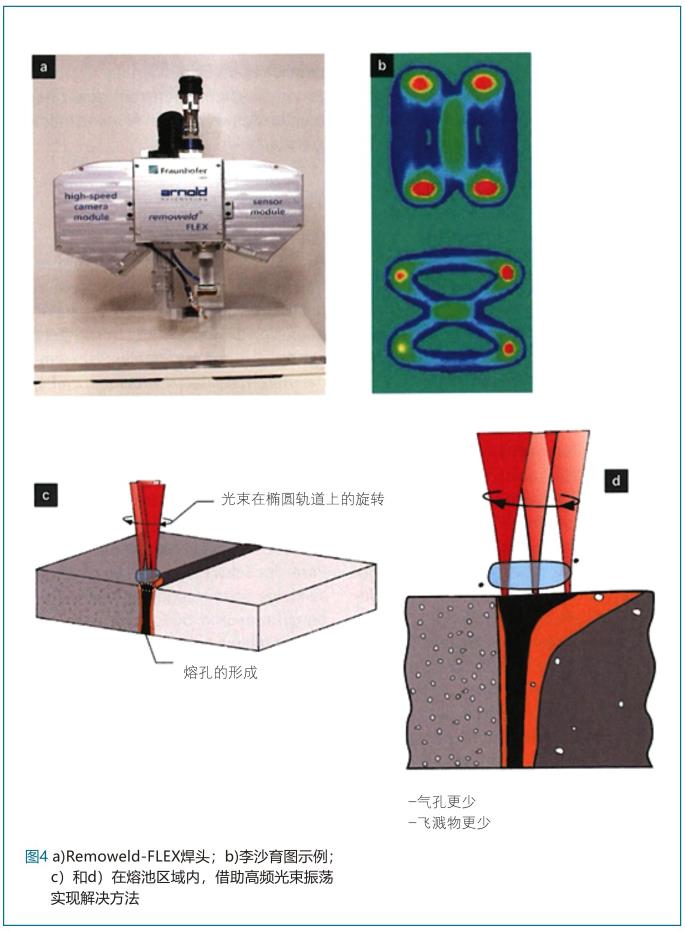

弗劳恩霍夫材料和光束技术研究(FraunhoferIWS)开发的remoweld FLEX焊头

可通过其高动态激光振荡形成气孔大幅减少的均匀焊缝。

批量生产铝铸件被广泛应用于多个领域。每当这类铸件被用于现有结构中时,就会不可避免地出现各种各样的焊接技术问题。到目前为止,压铸件被认为是难以焊接,甚至可以说无法焊接的铸件。主要是为焊接过程中会导致产生大量气孔以及喷射物的残留气体所引起,结果导致焊缝强度大大降低。新的焊接工艺不仅可以应对这种情况,而且可以显著提高焊接强度。这其中涉及激光束焊接(LBW)和搅拌摩擦焊(FSW)技术。

现代轻金属铸件对轻质结构及组件的高度功能集成作出了决定性贡献。特别是为提高结构相关铸造节点的组件刚性而制造的焊丝以及从薄壁泵壳到具备出色机械和热载荷能力的复杂曲轴箱的成型技术已然成为了汽车行业的技术标准。针对铝基轻金属合金,采用的主要是压铸工艺。这类部件在轻型结构中进一步普及的局限性在于,缺乏有效工艺连接技术的可能性。在过去,束流工艺,尤其是电子束束流工艺的应用,开辟了解决方案。然而,这种工艺并未得到进一步充分开发,因此,其成本较高。

广泛应用于大规模生产中的激光束焊接工艺为生产活动提供了巨大优势。以前,人们认为,熔融相的处理存在问题,其受制因素在于,压铸件中的气体含量较高,这导致了高孔隙率和随机产生的熔体喷射,因而使压力密封焊接无法得到保障。这种情况与当今激光束源的发展情况有所不同。在最近几年光束工具不断发展及每千瓦激光功率投资成本显著降低等因素的推动下,激光束源批量生产的吸引力在不断提高。在高效工作的光束偏转光学系统的可用性的补充下,人们开发出了新的解决方案,特别是针对难焊接材料应用的方法。如今,人们不仅可以在激光束焊接(LBW)过程中使用最高质量的束源,还可以借助合适的束偏转光学器件在焊接熔池中产生高频束振荡。这样就可以实现可重复的高质量焊接。在克服现有质量限制以进一步发展工艺控制这一想法的驱动下,弗劳恩霍夫材料和光束技术研究(Fraunhofer IWS)开发出了通过高频光束振荡积极影响焊接过程,从而显著提高焊缝质量的解决方案。

此外,为确保实现高质量焊接,弗劳恩霍夫材料和光束技术研究(Fraunhofer IWS)将其研究重点放在了大幅度减少焊接金属中的气孔以及安全避免熔池喷射物上。除激光束焊接(LBW)之外,搅拌摩擦焊(FSW)是用于焊接压铸铝的另一种方法。这种新颖的工艺非常适合用于焊接压铸铝,原理是焊接金属本身不会熔化,而是发生了热机械加工。这样就可以防止铸件材料中存在的气体被释放到接缝区域,从而可以生产出几乎无气孔的焊接金属。根据组件几何形状和壁厚的不同,该工艺在同类和非同类金属介质和压力密封焊接应用领域具有巨大优势。下文中介绍的每个激光束焊接(LBW)和搅拌摩擦焊(FSW)示例均可以证明压铸铝高质量焊接接缝技术可能性。

激光束焊接技术水平现状

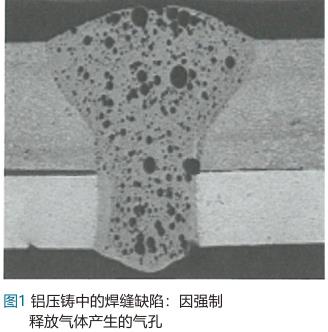

压铸合金激光束焊接的一个特点是熔池喷射物。主要原因在于,受生产条件限制,凝固基质中存在的气孔变成了爆炸式气压,从而导致了熔池喷射物的形成,同时,熔池喷射物还会以随机间隔方式出现。此外,受工艺条件限制,压铸件中的氢含量非常高,这意味着,在激光束焊接过程中,焊接金属中会产生很多气孔(图1)。

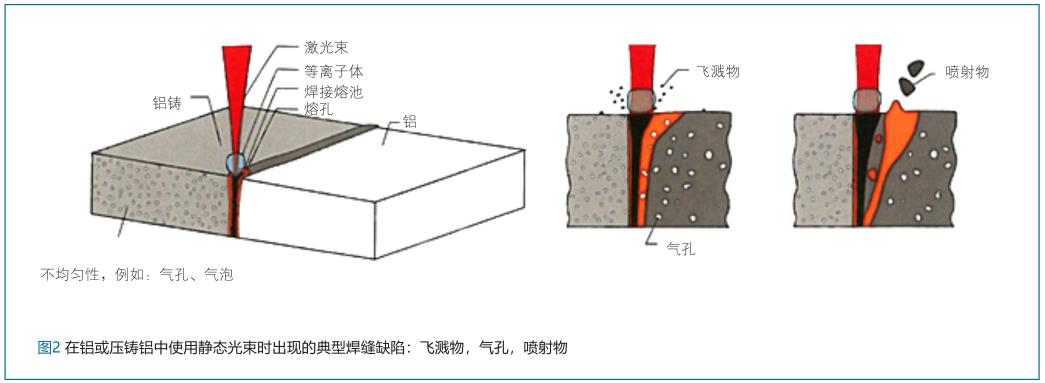

对铝而言,其典型焊接金属气孔形成的原因在于,焊接熔池较小,使用寿命短,排气条件有限,焊缝活动相对较少。在工业铝合金的激光束焊接过程中,采用的经典方法是静态光束导向方法,其中,引入的能量会导致形成不同的焊接熔池尺寸。在研究过程中,静态光束成型或静态光束导向工艺的特点是,被研究或被描述为避免气孔形成的实际可行的解决方案。

作为双焦点或多焦点工艺,静态光束成型的目的是延长焊接熔池的使用寿命,从而确保溶体脱气。此外,多年来,激光束焊接(LBW)在真空条件下被用于生产高品质焊接的效果已经得到了证明。然而,其复杂的工艺技术和控制使人们对LBW先前已知的优势及经济性提出了质疑。

即使是这些方法,也不适用于使熔池停止喷射及确保在形成均匀焊缝的同时焊缝不会中断。此外,还可以采用动态方法(例如,光束振荡)。熔池快速流动可加速熔池脱气过程。这些方法的局限性在于,无法通过控制激光束除去气孔以充分影响熔池动力学行为,从而达到去除气泡的目的,另外,熔池发生喷射之后也不足以控制溶体以使表面变得光滑。

先前可用的光束偏转光学仪器本质上被设计成了将静态光束移动至指定区域内的各个焊接点的结构。为此,所需的最大扫描频率为一千赫兹。此外,借助此前提及的方法还无法明确保证整个焊接工艺过程中熔孔的稳定性。由此,在工艺控制过程中,可能无法防止熔孔的塌陷和熔体的剧烈波动,另外,也无法将受工艺条件限制的气孔完全去除。所提及事件造成的后果是,焊接金属中形成细小飞溅物、大量喷射物和大量气孔(图2)。

搅拌摩擦焊

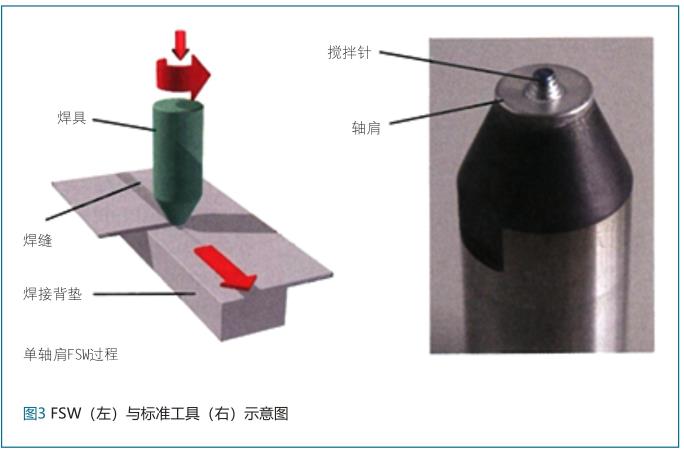

搅拌摩擦焊(FSW,英语:friction stir welding)是一种固相焊接方法,这种方法已经得到了越来越多的认同,在铝合金及混合铝连接件领域尤其如此。该工艺的特点是热量输入低,适用于所有铝合金焊接。

搅拌摩擦焊(FSW)通常需要用到一个旋转焊具,一个用于牢固地夹紧待焊件的夹紧系统以及一个焊接背垫(英语Backing)(图3,左侧)。旋转焊具。旋转焊具(图3,右侧)由一个搅拌针和一个轴肩构成。在工艺开始时,旋转焊具向工件移动,直至轴肩接触并在最小程度上浸入工件表面。在从轴肩到工件过渡的区域以及搅拌针区域,所需的工艺热量是由待焊材料的摩擦和变形产生的。

压铸铝的激光焊接

作为以前使用的大光斑(在4-6千瓦激光功率条件下,可达600微米)激光束的代替方案,新开发出来的技术方法使用的光斑非常小(小于100微米)且功率较低(约1千瓦)的单模光纤激光器。借助用于宏加工的量产扫描仪(允许光束在熔池尺寸范围内振荡)可实现对光束的控制。因此,可以使用一种用于对激光束进行高动态调制的新型光束工具。研发出来的硬件解决方案可以使千赫兹范围内的光束振荡发生在与熔池相匹配的约1.5×1.5平方毫米范围内(图4)。

此外,还可以使用可根据熔池具体条件调整的振荡功能(可调整激光功率)。通过这种高频2D光束振荡,可以显示所谓的李沙育图形,这些图形会叠加在进给运动上,从而对熔池和激光束之间的相互作用产生有针对的影响。考虑到铝的高熔池粘度特性,可以产生与静态光束导向不同的另一种熔池动力学行为。这提供了熔孔稳定可能性,尤其是在可接受的焊接速度条件下。在这种情况下,人们面临的工艺技术相关挑战是,如何确定合适的光束振荡参数。这些参数与熔池粘度应该能对经过调整的熔池动力学行为产生影响并能提高熔孔的稳定性。

转化到实践中

相较于传统激光焊接工艺,在与锻铝合金AlMg5管道连接的压铸铝(AlSi9Cu3)制成的组件上,激光束焊接(LBW)通过高频光束振荡得到了优化。面临的挑战在于,如何确保高载荷压力焊缝连接,同时,即使经过多年的使用之后,焊缝连接也应保持介质密封状态。激光束焊接(LBW)代表的是在这些边界条件下的理想工艺方法,是为了能够制造出经由材料连接且在整个使用寿命内采用压力密封方式的焊缝。先前对轧制薄板进行的研究为理解高频振荡激光束与材料之间的相互作用奠定了基础。

早期借助固定光束得出的焊接结果证实了迄今为止已知的认识。焊接过程的结果是焊缝上出现了大量气孔(图5)。这张照片拍摄的是一处未发生喷射的区域。这处位置上的焊缝采用的可能是压力密封方式,但令人担心的是,在循环载荷作用下,不仅气孔之间的连接片会不再起作用,而且还可能发生滞后的介质烧穿问题。

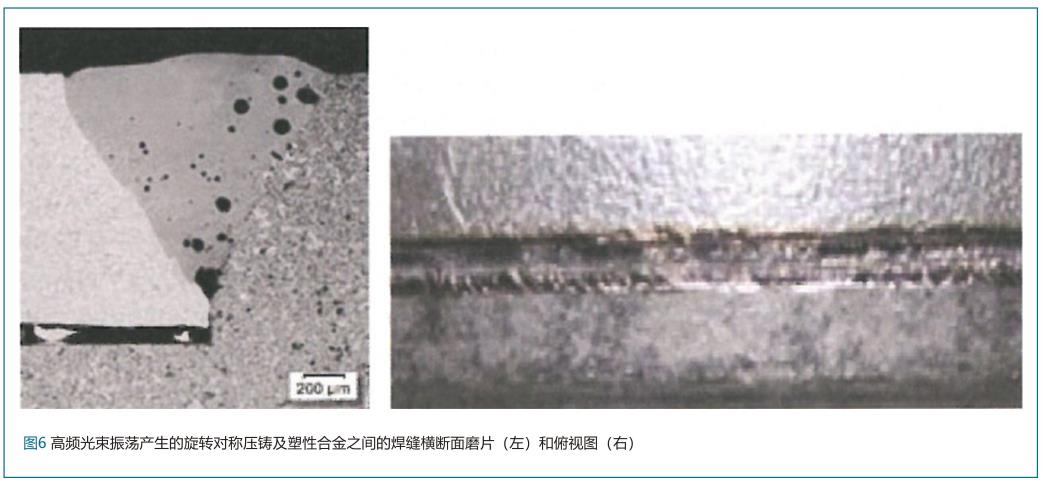

根据实验,新型高频光束振荡焊接技术适用于组件,我们也将其作为原型进行了评估。剩余气孔越来越多地排布在了压铸材料区域内。此外,非常明显的一点是,大多数气孔并不比基本基质中出现的铸造孔和空隙大。这不仅大大降低了连接片在剩余气孔之间烧穿的风险,而且大大降低了焊缝失效的风险。在客户工厂进行了振动测试之后,使用此技术焊接的组件仍处于压力密封状态。这种新技术在压铸加工过程中展现出了高工艺稳定性和低缺陷率的特点。图6示出的是旋转对称结构组件的典型横截面及一部分。

以压铸铝为例的搅拌摩擦焊

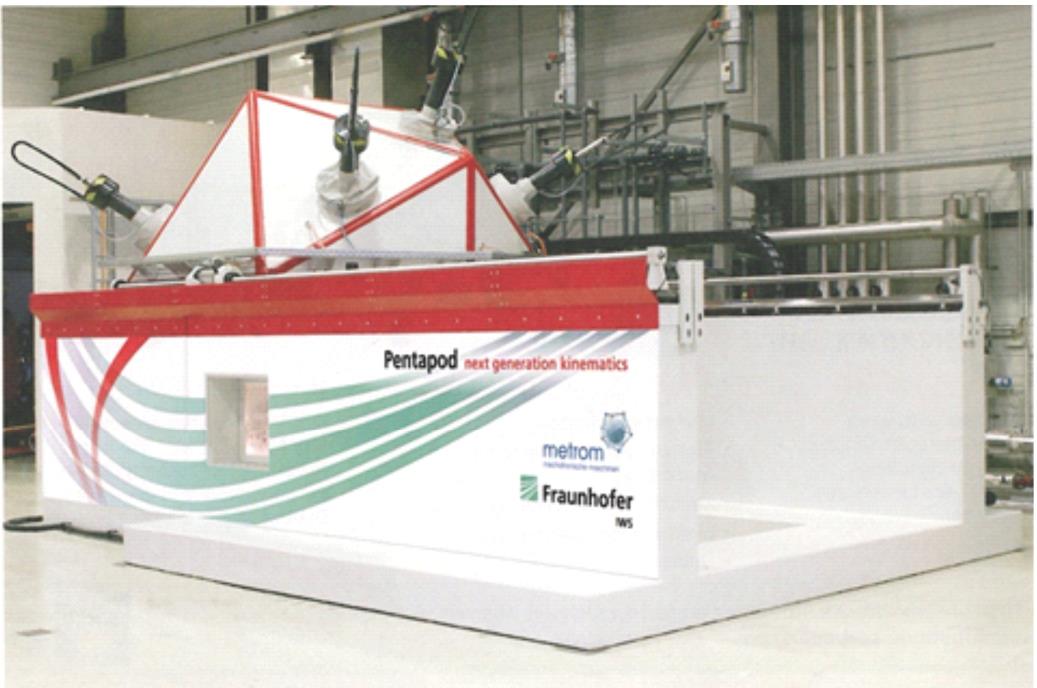

将端盖镶入压铸铝外壳中,并进行压力密封焊接。为此,将端盖(厚2.0毫米)嵌入到外壳中,并借助适当的夹紧工装对其进行固定,以将其焊接成对焊结构。焊接测试是在平行运动装置(Pentapod PG-2000)上进行的(图7)。这种多功能设备技术不仅适用于搅拌摩擦焊,而且适用于铣削及基于激光的2D和3D加工过程。其工作区域为6.5米×2.5米×1.5米,定位精确度为+/-10微米。对于搅拌摩擦焊(FSW),除了力和路径控制之外,也可以使用扭矩控制。

在压铸铝的搅拌摩擦焊(FSW)过程中,通过旋转焊具的轴肩和搅拌针可以搅拌焊缝区域的气孔粘附材料。在使用优化焊接参数(例如,转速,进给与加工力)的情况下,让被塑性化的材料在冷却之前围绕搅拌针移动数次,然后,再使其重新沉积在焊缝中。在这一热机械过程中,气体可从气孔中逸出或者在低于临界水平的情况下细分布到焊缝中。

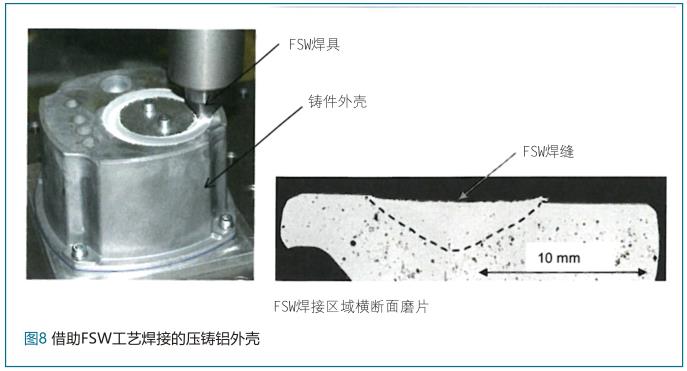

压铸容器焊接使用的是标准搅拌摩擦焊(FSW)焊具,它由一个直径10毫米的轴肩和一个针长2.0毫米的圆锥形搅拌针组成。由于焊接任务涉及到一个圆形焊缝(图8,左)并且会制成一个压力密封组件,因此,焊缝末端及搅拌针必须位于接缝范围之外的组件无载荷区域内。结果可能会形成孔隙率非常低的焊缝(图8,右)。焊缝表面有对FSW而言典型的细鳞片状结构。在泄漏测试过程中,焊接组件承受住了超过20巴的最大压力,未发生损坏。该示例应用表明,搅拌摩擦焊(FSW)工艺在压铸件领域有巨大潜力。

总结

压铸铝外壳通常被用于仪器制造和汽车行业领域。在工业电子及电动汽车领域,越来越多的需要用到压力和介质密封焊接,以便将电子组件与相邻冷却回路中循环的冷却介质进行安全分离。在许多情况下,先前采用的螺钉连接不再可用,因此,必须找到替代连接方法。

如今,激光束焊接与搅拌摩擦焊这两种新型方法可以实现此类组件的可靠连接。

如今,借助所述激光束焊接(LBW)技术,功能强大的铝铸件焊接工艺可用于生产压力密封焊接。研发出来的方法可以通过有针对性的熔池控制影响熔池流量,从而大大消除焊接金属中的气孔。这意味着,如汽车供应商首次量产应用所表明的那样,适用于工业领域的连接工艺可被用于大批量轻金属压铸合金激光束焊接中。这种焊接过程十分高效且稳定,因此,可缩短生产周期。此外,局部受限的能量输入和低激光功率等特性使其适用于低翘曲3D组件制造过程。

搅拌摩擦焊(FSW)工艺可实现压铸铝组件的气体压力密封焊接。此工艺的一大优势在于,它适用于所有铝合金的焊接过程,尽管铝压铸组件中的孔隙率较高,但它仍可以生产出低孔隙焊缝。此类焊接的压力和介质密封性以及铝压铸件中的搅拌摩擦焊(FSW)接缝的性能通过一个示例应用得到了证明,因此,在工业领域,该工艺所用的系统技术(平行动力学Pentapod-PG-2000)已建立,不仅如此,它在2D和3D应用领域同样适用。

15.18万

15.18万

15.27万

15.27万

6036

6036

1.27万

1.27万

6199

6199

6149

6149

9988

9988

9876

9876

8985

8985

1.19万

1.19万

9399

9399

6596

6596

8935

8935

1.08万

1.08万

995

995

8456

8456

6003

6003

5968

5968

1677

1677

955

955