自1886年德国发明家卡尔•奔驰的奔驰专利汽车1号问世以来,汽车就成为我们社会的基石。目前,传统的内燃机仍然在车辆中占据主导地位。但是摒弃了内燃机之后,具有广泛而深远发展趋势的电动汽车正日益为德国汽车工业及其供应商带来新的挑战。德国铸造行业作为汽车行业的主要供应商,直接受其波动和趋势的影响。与任何发展趋势一样,电动化同样带来了机遇和风险。

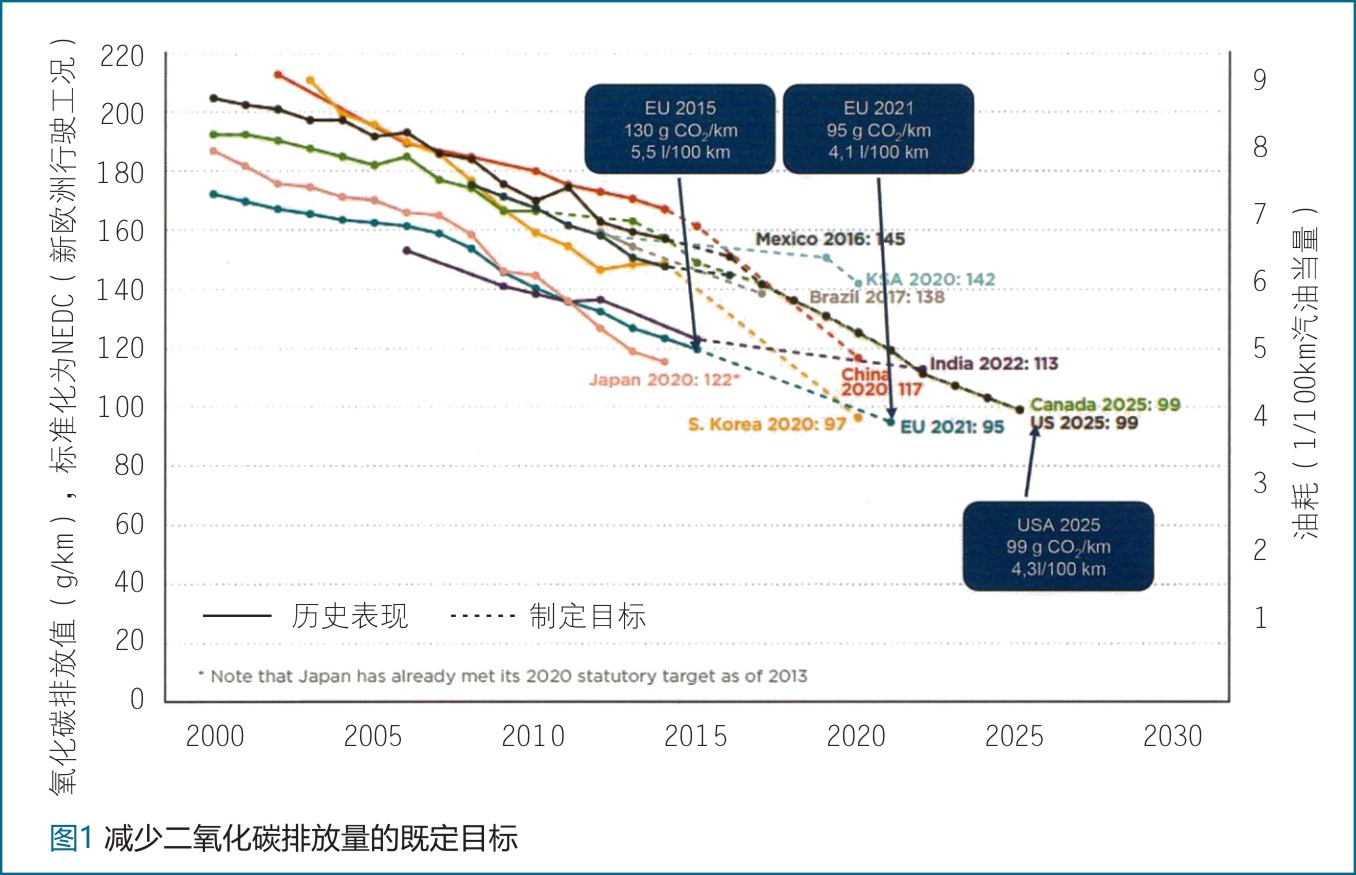

铸造行业正面临着深远的变化。到目前为止最大的变化是汽车电动化趋势。电动汽车发展的推动因素很多, 除了气候变化带来的不可预见后果,资源稀缺和价格波动,还有城市化以及社会责任的承担。重要的是,作为城市生活方式的一部分,年轻一代越来越关注可持续的交通方式。此外,欧洲委员会和欧洲议会于2009年4月23日起正式通过了减少小型汽车二氧化碳排放量的法规(图1),这为电动汽车打开了发展之门,同时给汽车行业及其供应商带来了相当大的压力。该法规规定,到2021年,二氧化碳排放量必须减少到平均95克/公里。二氧化碳排放量95克,相当于每100公里消耗4.1升汽油或3.6升柴油。如果不销售电动汽车,专家们认为这些目标值是无法实现的。

汽车动力分析

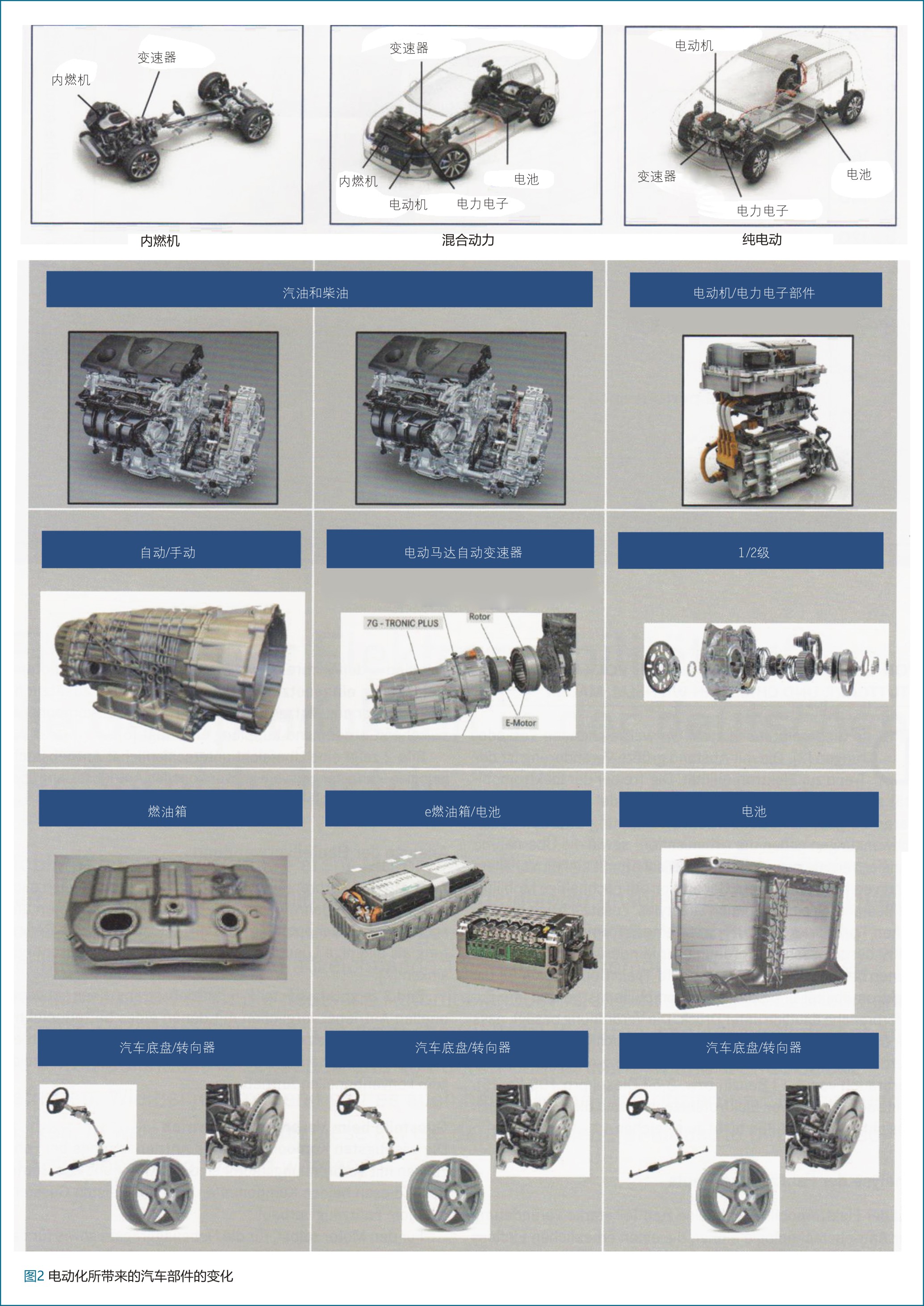

电动汽车的发展伴随着驱动技术的巨大变化,这将对铸造行业产生重大影响。其原因在于,根据驱动技术的不同,一些动力总成系统中的组件被取代。混合动力汽车是铸造行业增长的推动力,因为两种推动技术-内燃机和电动机-同时应用在混合动力汽车中。由于空间的原因,增加的电动机仅仅作为附加部件嵌在变速箱和联轴器之间。

图2为不同驱动技术一览图 - 从传统的动力总成系统,到混合驱动,直至纯电动汽车。

汽车部件使用情况分析

尽管内燃机极其可能在未来数年将继续被作用驱动器使用,并将持续进行优化,但其作为产生驱动能量唯一解决方案的重要性将会降低。

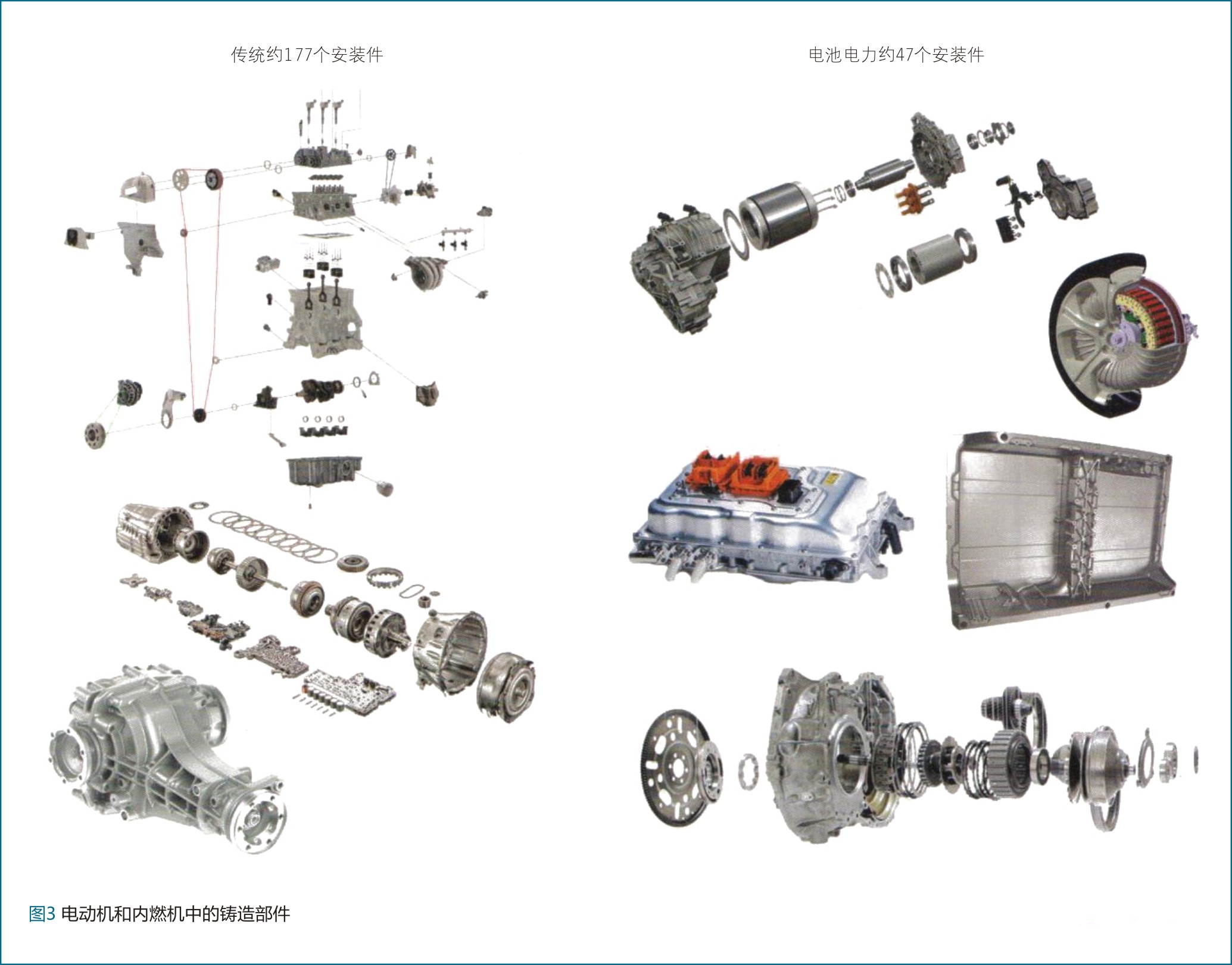

图3展示了与电池电力驱动相比,传统动力驱动系统中所使用的铸件情况。与传统动力系统相对,电池电力驱动系统组件数量显著减少。

传统驱动装置中的铸件

内燃机汽车驱动系统中最重要的部件是发动机和变速器。车辆中大部分的铸件都被组装在这两大部件中。

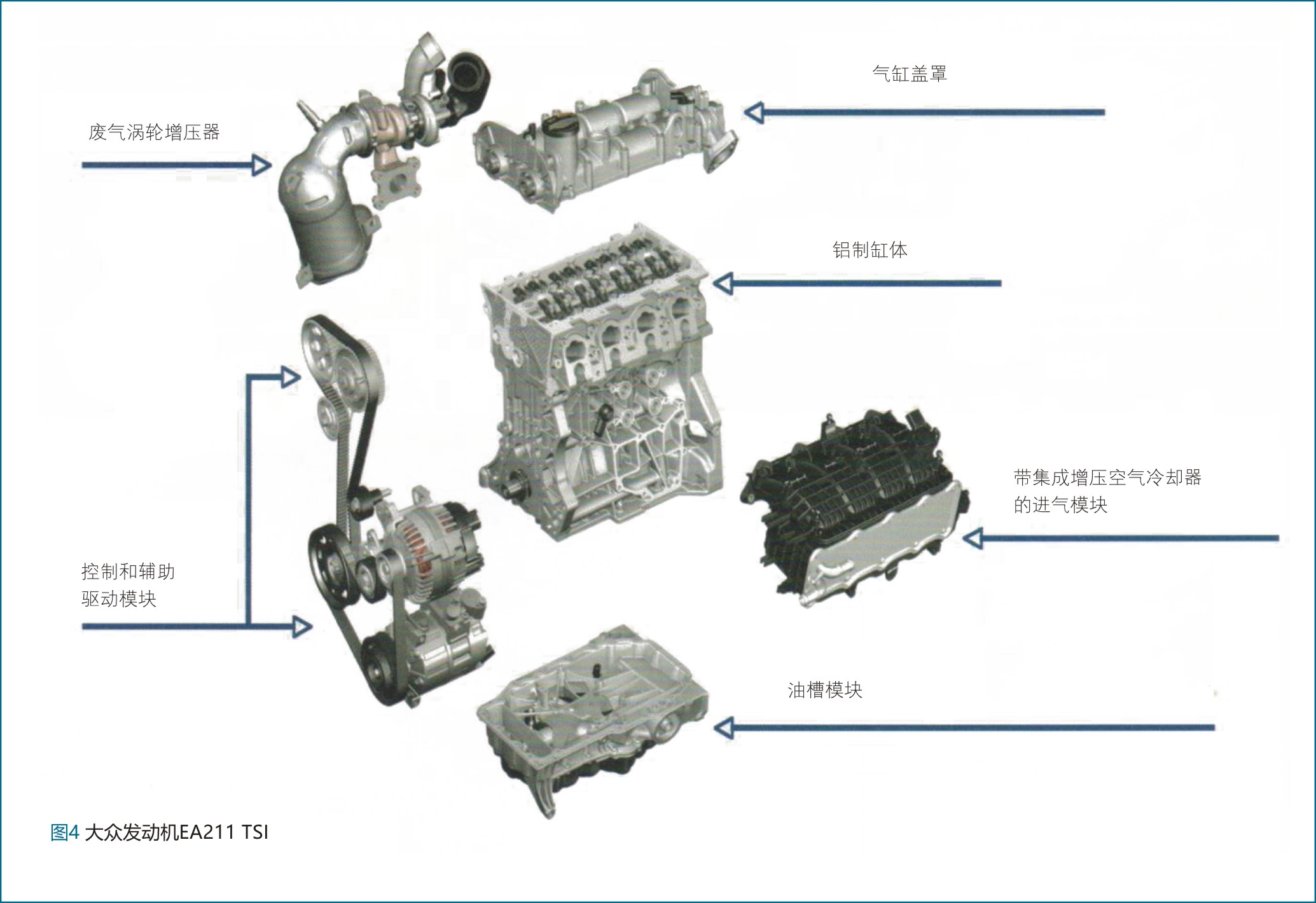

对于发动机本身,辅助机组以及变速箱的各种组件都是通过铸造进行生产的。这包括驱动装置中最大的两个组件,曲轴箱和变速箱。总的来说,根据发动机和变速器的不同设计,所组装的铸件超过30个(图3)。对于内燃机,可以减少以下部件(图4):

>带集成阀驱动模块的气缸罩盖;

>冷却液泵模块;

>气缸盖;

> 进气集成模块;

>曲柄连杆机构;

>油槽模块;

>排气集成模块;

>气缸体曲轴箱;

> 控制和辅助驱动模块。

电力驱动装置中的铸件

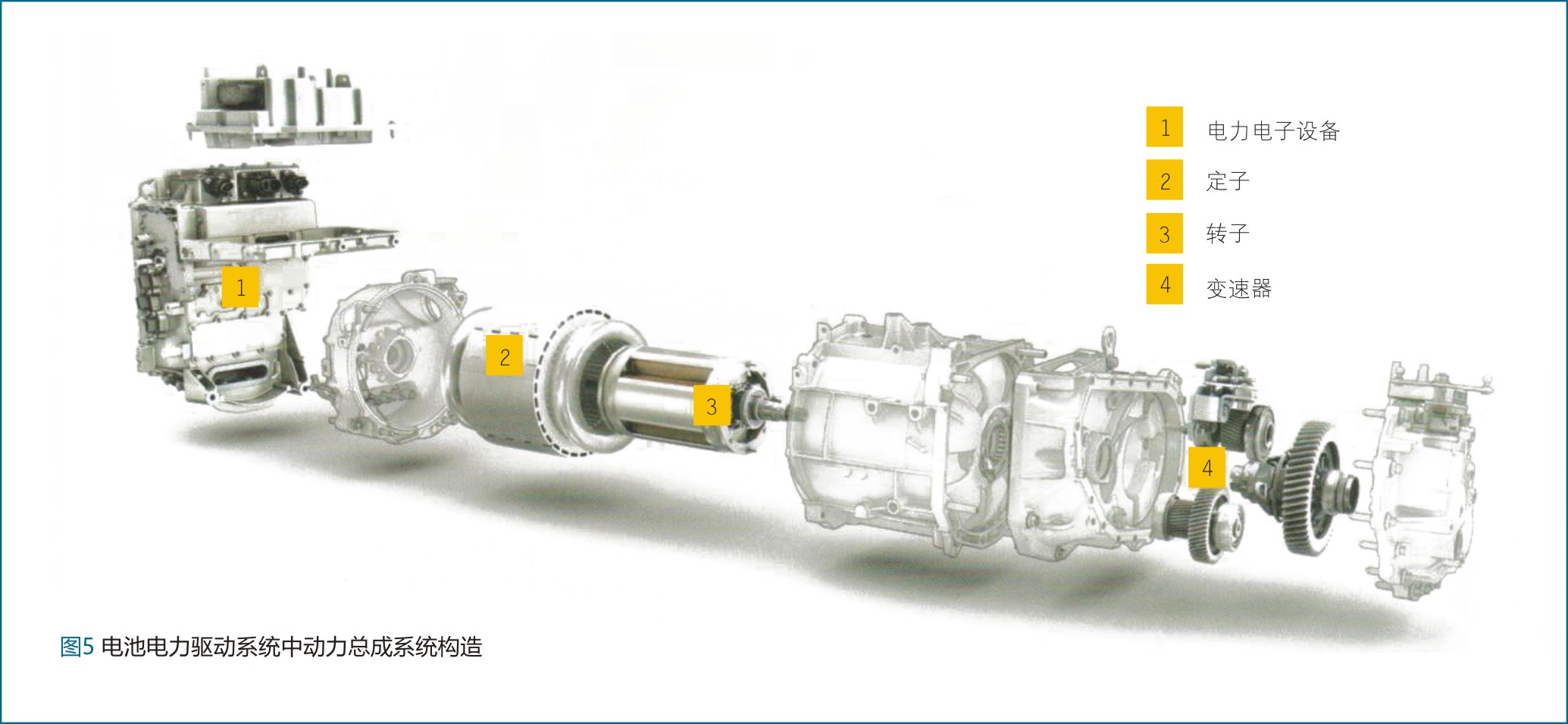

与带内燃机的车辆相比,电池电力汽车取消了易磨损和/或成本密集型部件,如发动机缸体,变速箱和燃料箱。这不仅带来了成本优势,而且至少部分抵消了电池的较大重量。带电动机的动力总成系统在最多情况下包含以下铸件(图5):

>用于连接电力电子设备的插槽;

>变速箱;

>盖板;

>外壳;

> 转子;

> 角形连接器;

> 定子, 磁活性元件;

> 带冷却系统的内壳。

电池外壳:

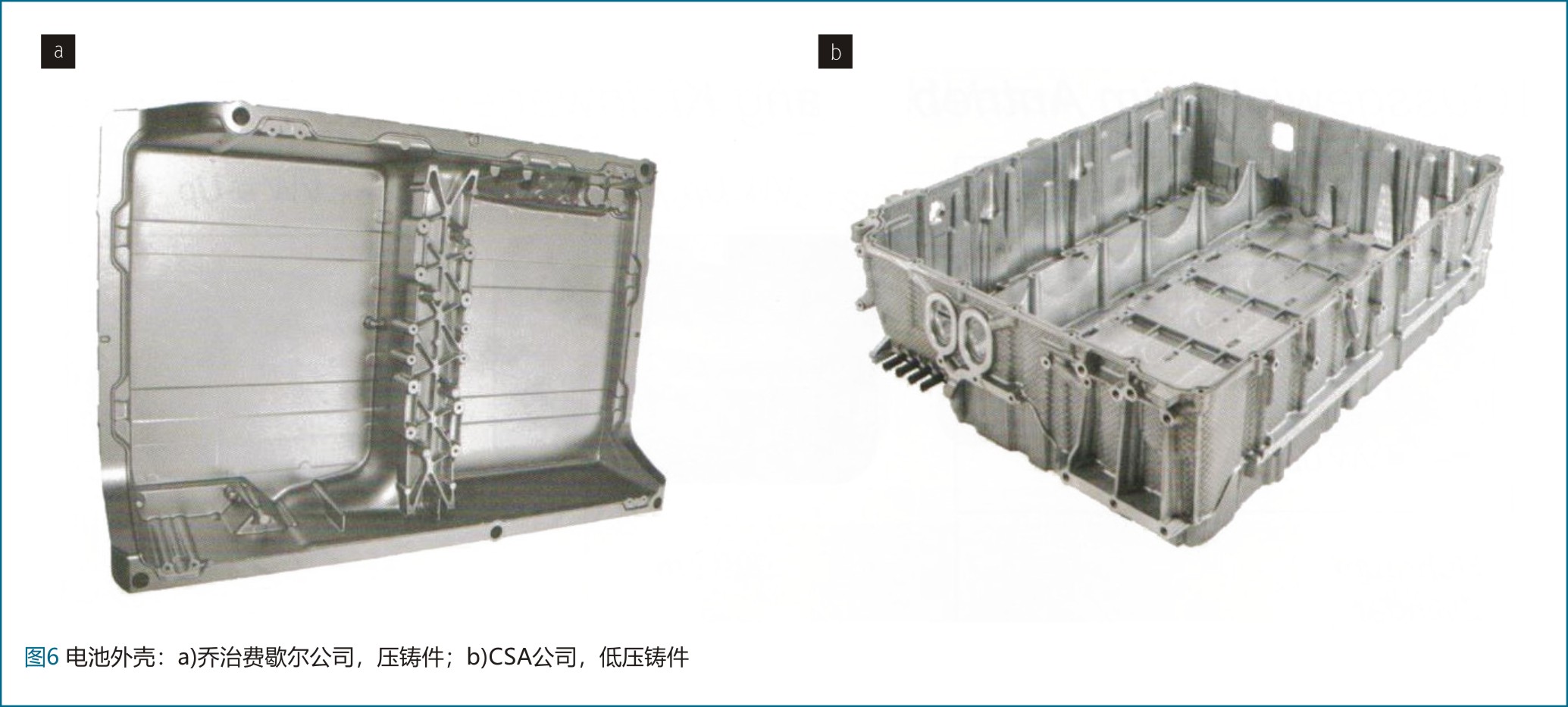

电池是一辆电力驱动车辆的最大部件。尽管在BEV(电池电动车辆)中取消了大量部件,但是也存在新的应用和挑战。图6展示了薄壁电池外壳,通过冷却流道局部实现了电池调温。

电力电子部件:

在电力电子部件中装有为发动机提供电池能量所需的元件(图7)。在所有电动汽车中,敏感的电子元件被安装在坚固的外壳中。这一外壳根据不同的结构设计,由铸件,金属板以及部分塑料组成。通常,需设计冷却结构以冷却电力电子部件时,需要使用铸件。

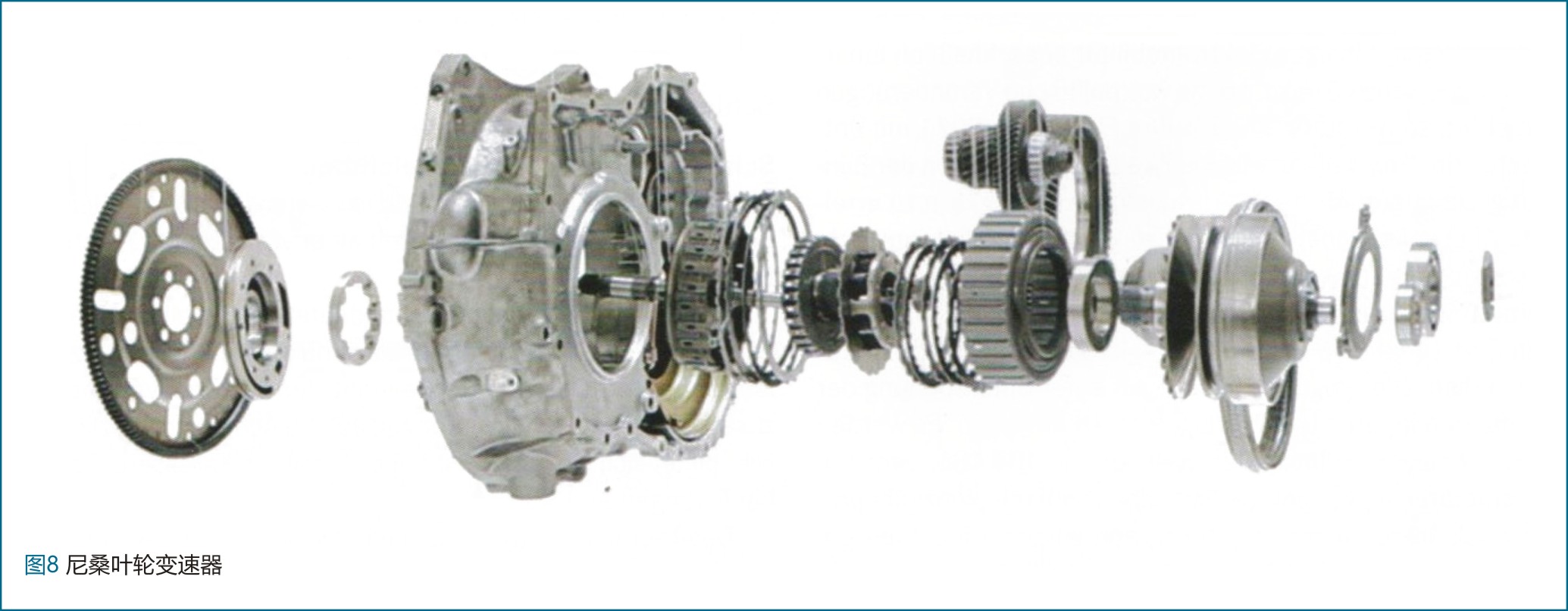

变速器:

变速器是内燃机中最复杂的部件之一,在电动汽车中的尺寸要小许多,也简单很多(图8)。在电动汽车中,变速器仅用作减速器,即,发动机相对高的速度被转换为较低的速度。这种转换通常是持久性的,因此没有切换操作,从而不再需要离合器。

不同驱动技术下的铸件应用

本章节比较了与铸造部件相关的驱动技术。其目的是,通过取消或增加的组件来直接比较铸造部件的重量,从而展现对于铸造行业的可能影响。

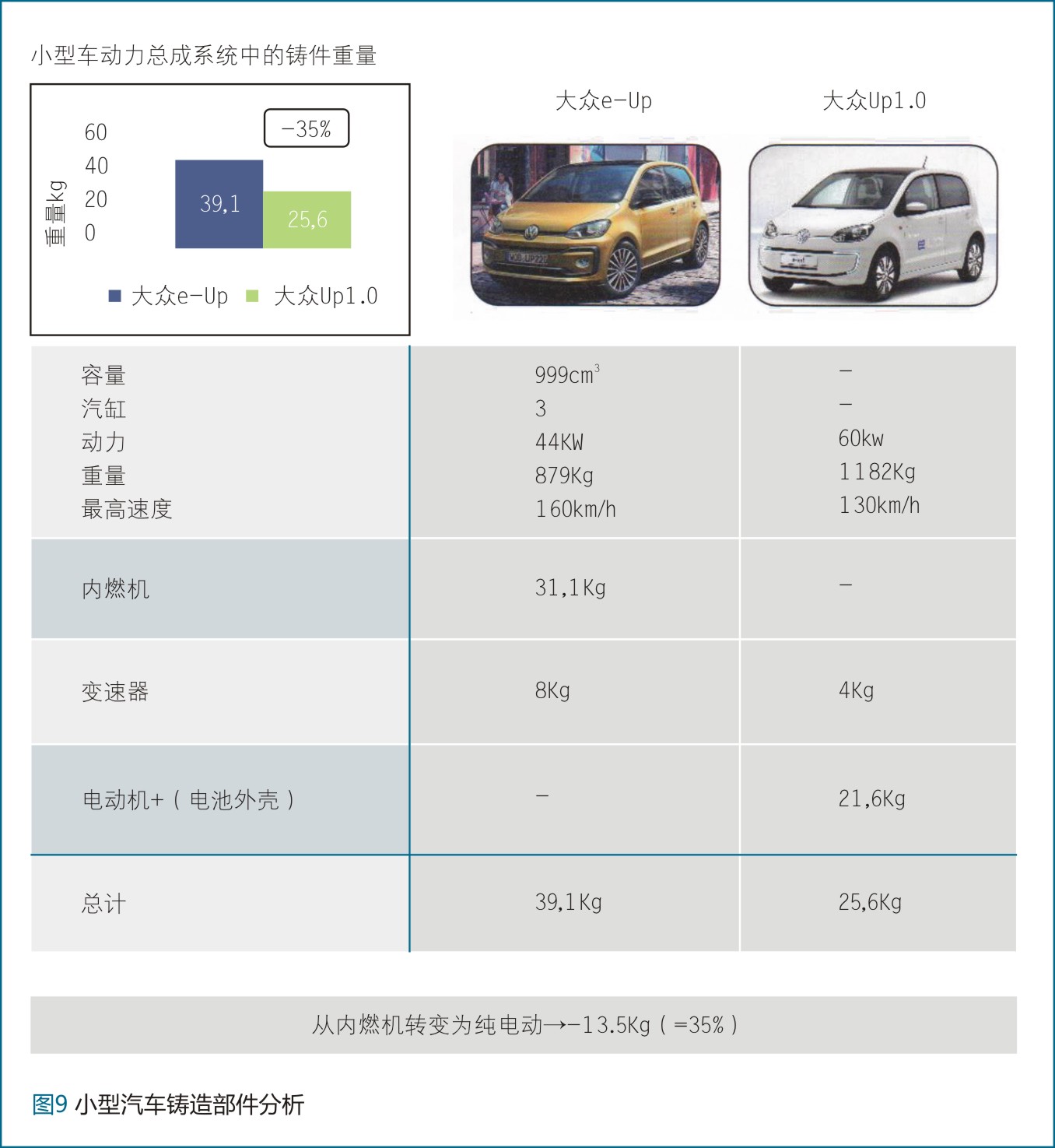

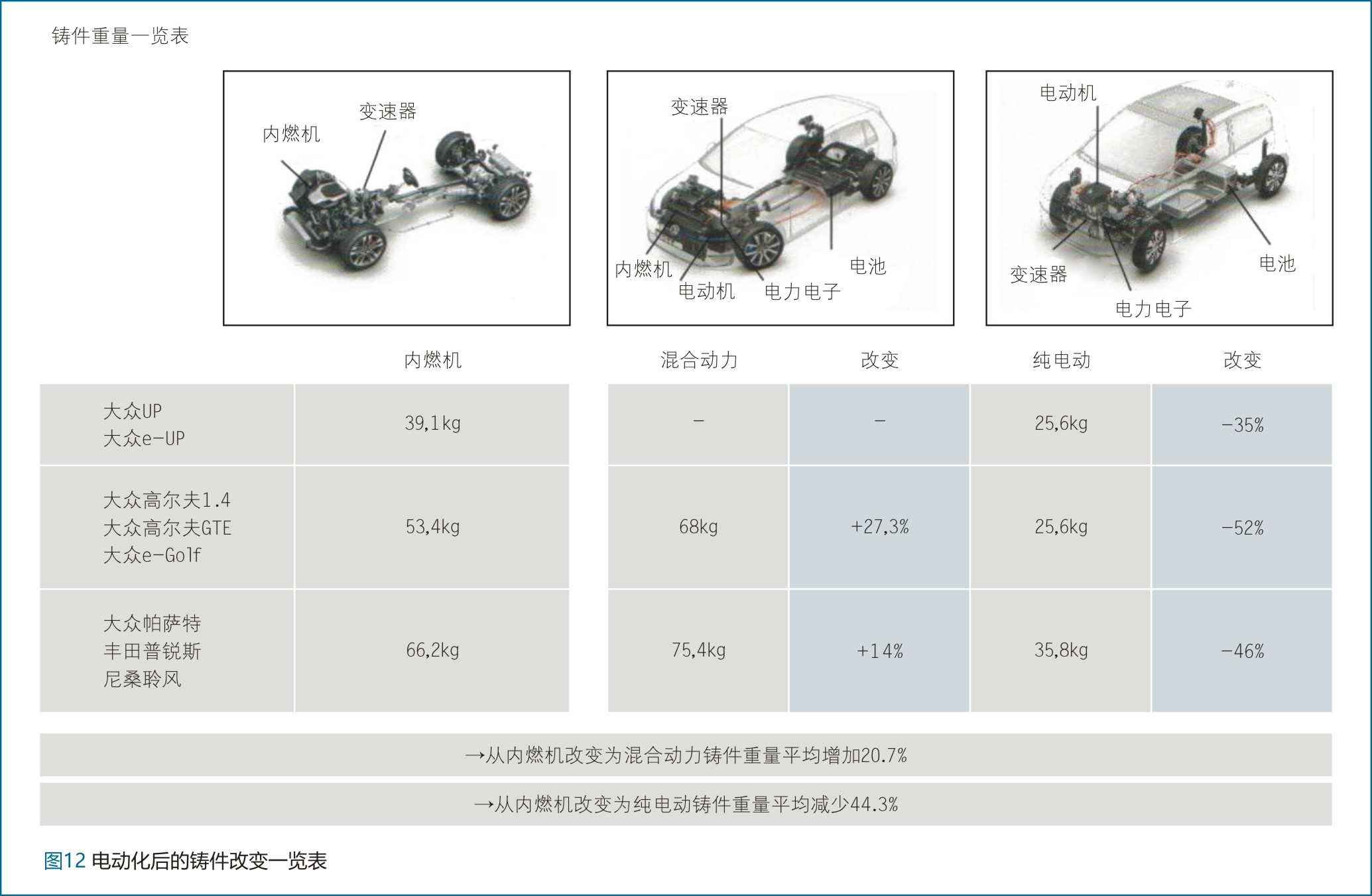

图9中的比较情况表明,通过电动化,铸件重量预计减少约35%。不同驱动方式下,铸件重量的直接比较显示,经典内燃机到紧凑型轿车全混合动力的改变,使得铸件重量增加了约27%。

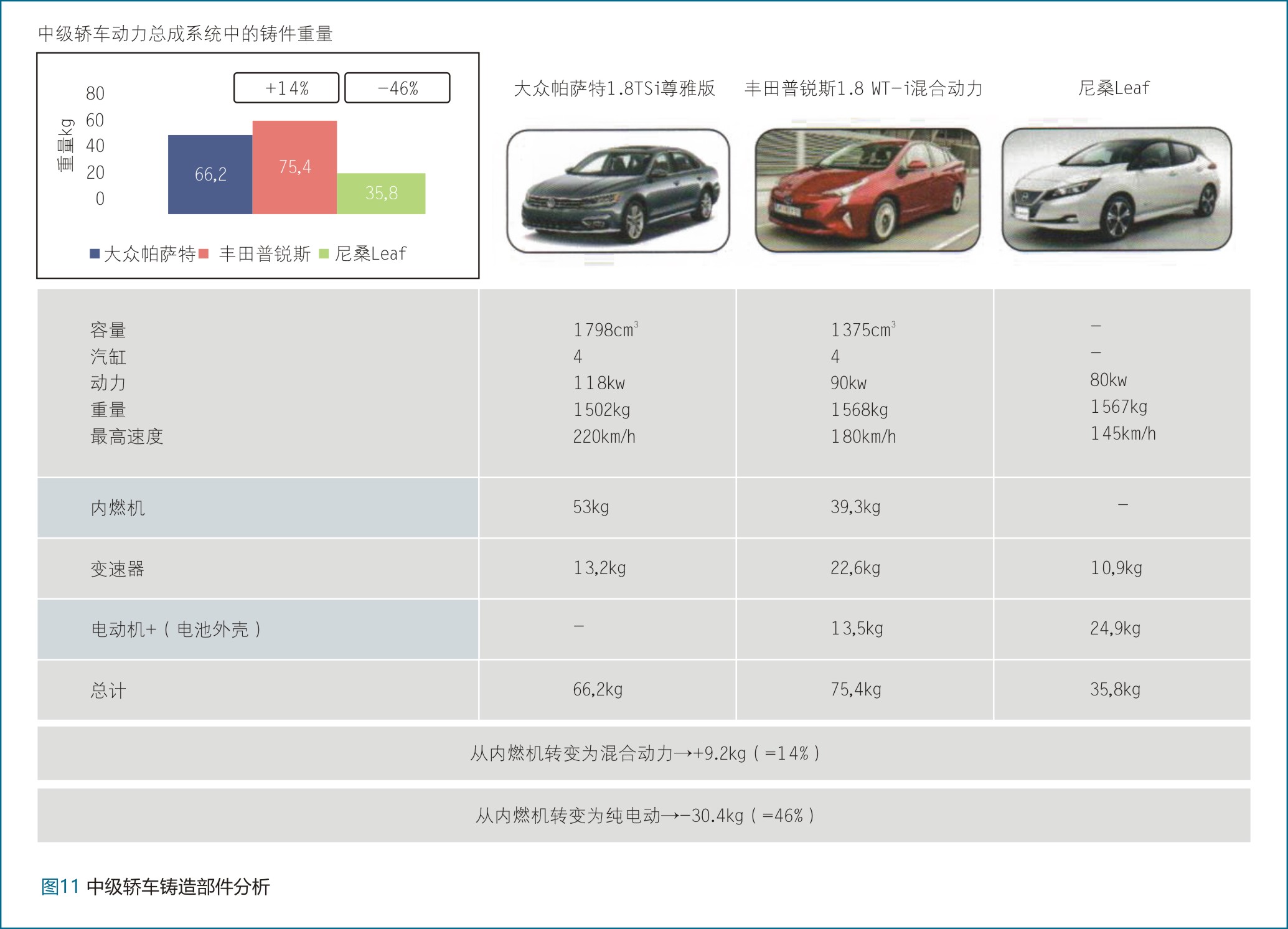

通过完全电动化,重量减少将达到52%(图10)。图11展示了对中级轿车中铸件的分析情况。通过电动化,铸件重量发生了很大改变。在混合动力汽车中,除了传统的内燃机之外,增加的一些部件,比如电池外壳,电力电子部件外壳和电动机,使得铸件重量平均增加了约21%。在完全电力驱动的情况下,内燃机的取消使得动力总成系统中铸件重量平均减少约44%(图12)。

车身轻量化铸件的应用

结构件是压铸工艺的最新应用领域。早先通过压铸来生产结构部件是不可想象的。通常,车身几乎完全由钢板组成,钢板通过各种成形和连接工艺组装成一体。而如今,材料和制造工艺的多样性都有所增加。

图13显示了车辆结构中各种潜在的铸造部件都比较大。为了在2021年之前将车辆的二氧化碳排放量减少到95克/公里,原始设备制造商必须减轻车辆重量。

轻量化的车身铸件示例如下:

>内门板;

>纵梁;

>减震塔;

>通风装置外壳,

>底盘横梁,

>敞篷车支架,

>敞篷车顶盖和

>轮毂。.

2025德国汽车行业预测

在不发生全球政治变化的情况下,考察德国境内电动汽车领域的变化,原始设备制造商将在2021年之前, 通过相应数量电动汽车的投放,来实现联邦政府要求的95克/公里二氧化碳排放量。传统汽车将与电动汽车并行地被保留在市场上,并进一步予以优化。

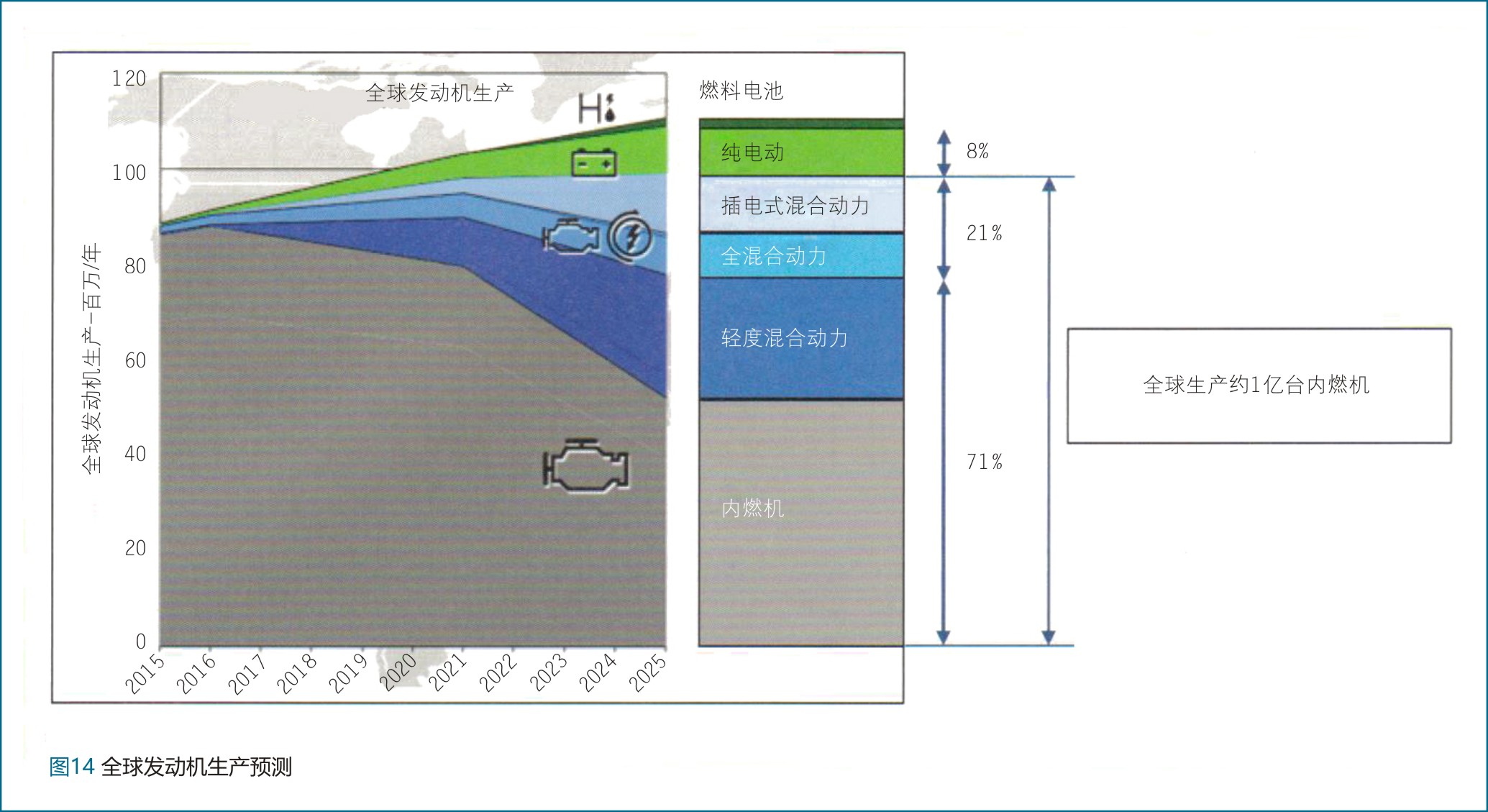

在图14中可以看到对全球发动机产量所进行的预测。这一预测以IHS(埃士信)公司所进行的调查和AVL(李斯特)公司的内部分析作为基础。根据分析,2025年全球范围内用于不同类型车辆的内燃机产量将达到1亿台。根据这一预测,可以估计,到2025年,汽车铸件的市场增长率约为23%。不同类型车辆中,例如插电式混合动力车和全混合动力车,所增加的铸造部件将使得对铸造产品的需求增加。

结论

对于轻量化的结论

到目前为止,尽可能多地采用轻量化部件,会是电动汽车达到理想行驶里程的关键。

较高的电池重量意味着可能较高的车辆重量,也就意味着在碰撞模拟试验中较高的车辆负载。更高的电池系统重量会对轴向载荷和有效载荷产生额外的负面影响。为此可以采用最高比例的车身轻量化解决方案。

因此,轻量化这一课题以及利用新材料开发新的轻量化概念将成为汽车工业中越来越重要的分支。

对于德国铸造业的分析

关于对德国铸造业的影响,可以说无论未来情况如何,产品类型早已发生变化。缩小尺寸和材料复合如今已影响到了那些经典的铸造部件,并成为电动汽车的先行部件。不管是电动汽车,还是混合动力汽车都必须变得更轻,以补偿电池所增加的重量,并延长行使里程。除了电动汽车不再需要的部件外,压铸工艺还提供了作为铸造工艺满足轻量化这一趋势要求的可能性。由于可以实现极小的壁厚,通过部分复杂冷却流道实现电池调温的薄壁电池外壳和支架,显示了铸件的未来潜力。另外电动机本身也具有相应的潜力,因为这里也同样能够集成冷却流道和其它一些功能。铸造工艺为部件轻质化设计提供了多种可能性。它允许高度的设计自由度,以便将合适的材料放置在合适的位置,并有助于将多个功能集成到一个部件中。对于德国铸造业来说,一些部件确实会在电动汽车中消失。但是尽管如此,通过相应的外形调整,在电动汽车中的需求仍将存在。

16.28万

16.28万

16.38万

16.38万

6989

6989

1.37万

1.37万

7224

7224

7032

7032

1.09万

1.09万

1.08万

1.08万

9917

9917

1.29万

1.29万

1.04万

1.04万

7520

7520

9914

9914

1.16万

1.16万

2101

2101

9303

9303

7016

7016

7004

7004

2710

2710

1991

1991