压铸型件的去毛刺方法多种多样。所有方法要达到一个共同目的:即从外观上改变铸件的表面外观,保证精确的尺寸公差,在临界范围内改变尺寸结构或影响内部结构-在极端情况下也可改变材料特性。

通过新工艺和高复杂移动式模具组件制造的压铸件在不同领域被广泛应用。

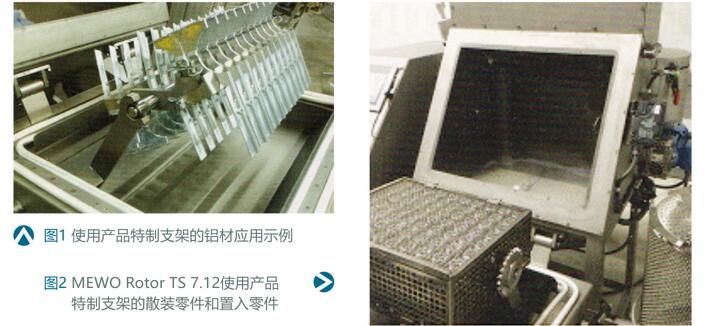

目前对部件的精度、公差、表面特性和低粗糙度要求越来越高,因此需要在最后一道加工工序中进行精整处理,该工序的技术难度高,需要达到压铸型件的合格表面质量-目前要求在量产中达到100%合格率(图1,3和4)。

从1948年起位于奥尔珀的MEWO机械厂开始迎接挑战,在过去的几年中凭借此前30多年所积累的经验开发出了合成橡胶和合成材料零件低温喷射去毛刺技术,能够满足目前对压铸件的表面加工要求。通过该技术能够满足客户制样到全自动批量生产产品的去毛刺要求。

图3:散装零件的锌材应用示例

低温去毛刺的工艺流程是根据零件情况,通过液氮将温度调节到事先确定的低温范围,从而降低加工部件的内部热量,达到规定的最小温度范围,使在铸造过程中产生的毛刺变脆。零件表面仅冷却到毛刺的根部位置,而零件的本体受到低温的影响较小,仍保持原有的弹性。在因低温形成的脆化过程中,零件与加速运转喷射剂以有针对性或非针对性的方式撞击。

使用的喷射剂是聚碳酸酯,可根据使用情况、不同的几何结构以及0.15至2.0mm颗粒进行使用。在喷射过程中因持续受到低温影响,会产生必要的耐磨强度和缺口冲击硬度,从而通过此种冲击方式代替打磨方式。

通过设备SPS的控制完全构成持续性去毛刺设备的整个运转流程(图2),其中包含各个分流程,在分流程中首先要达到规定的设定温度。然后在喷射过程中将型件上的毛刺和毛刺断口分开。整个过程的平均用时与几何结构,尺寸和最大应用动能的形式有关,仅需3至6分钟。

在去毛刺过程结束后,建议对表面敏感的零件进行消冻加速干燥处理,通过环境空气和零件表面温度之间的高温差避免部件产生雾气,以免结成露斑或腐蚀残留。MEWO还提供了另一种处理高粗糙度要求的部件的适合系统,该系统可对部件进行再处理和清洗,从而避免了后续过程中对部件的不必要处理和搬运。

MEWO通过对技术的不断研发,实现了对各种零件的持续加工,不论是冲压还是经过机械加工的部件,还是不同几何结构的薄壁和易断结构的部件,都能够事先十分精准的100%去毛刺处理。该工艺也非常适用于已经经过表面处理的部件。

MEWO工艺的另一个优点在于,采用当前技术的设备进行加工时,完全能够避免对表面的有害影响、结构变形、外观/手感或材料特性和尺寸变化或起火危险。此外还能够100%保证规定的公差、尺寸、尖棱结构或抛光表面的原状态,通过此种去毛刺法可完全省略对型件的再处理加工。

根据几何结构和材料的不同,可通过MEWO工艺达到最大约0.2mm厚以及毛刺公差至0.02mm的精/超精去毛刺效果。最小加工型件厚度为0.5mm。

本工艺的优选应用范围为铸造行业,目前已经在汽车,电子行业中广泛应用,由于“可脱落毛刺”的意义越来越重要,MEWO技术提供了源头解决方案。

MEWO机械厂拥有自己的服务、研发和培训中心。在这里可为感兴趣的客户产品进行免费去毛刺测试体验服务,并共同对加工后的产品进行评估。

如果效果符合客户的要求,但是该客户由于量产原因没有足够的空间再配套一台设备,则我公司可为客户提供去毛刺外包服务。

如果客户对我们的技术和价格优势满意,我方将根据客户的需要提供定制化的工艺并在客户所在地提供安装服务。

16.29万

16.29万

16.39万

16.39万

6992

6992

1.37万

1.37万

7230

7230

7034

7034

1.09万

1.09万

1.08万

1.08万

9920

9920

1.29万

1.29万

1.04万

1.04万

7522

7522

9915

9915

1.16万

1.16万

2104

2104

9305

9305

7022

7022

7009

7009

2716

2716

1995

1995