在传统汽车价值链中,辅助制造的表现并不突出——作为新型汽车发展的辅助工具,传统元件设备制造商们在这方面很少有生产上的优势,而初创公司则把它视为基础产业。

现阶段,宝马公司每年利用3D打印技术生产近10万件工件。以宝马的i型汽车为例,由于是首款车型,因此在生产过程中没有现成的部件可以使用,很大程度上需要引入有经验的人士。老款车型的配件也值得采用3D打印技术,尤其是大批量生产时,3D打印相比传统制造方法的成本更低廉,也更快捷。宝马公司正在测试一款名为CLIP(液晶界面的后续产品)的新打印方案。与传统方法相比,这种方案能将25次的持续施压增至100次。此外,该方案下的施压产品不需要涂层。

无需昂贵模具的优势尤其刺激了概念车的发展。Peugeot(标志,法国汽车品牌)在制作汽车内饰件时采用了3D打印技术,其分形打印完成的独特表面改善了车内音响效果。

奥迪的模具制造恰巧试验了金属3D打印技术。奥迪公司首先制作了尺寸从德国工业标准A4至A3的小部分产品,例如用于压铸的分流锥和模具成型的部分。首要目标是完成功能的拓展,优化并确定方案。例如用型砂代替聚苯乙烯,以降低在铣床加工时的损耗。该技术应用在奥迪车身的辅料制作方面究竟是否可行,还需看其未来几年的发展。

反之,汽车是否能或多或少地完全用3D打印,在这方面仅有初创公司做了尝试。这里提到了两个基本概念:自产车身和车架。

美国橡树岭国家实验室的Lonnie Love, 作为自动化、机器人和制造组的组长,和他的团队借助BAAM(大面积辅助制造)技术在二十世纪六十年代自产打印了谢尔比眼镜蛇(Shelby Cobra)车身。打印时,先将合成材料颗粒加热,然后通过喷头喷出。尽管会出现相应的粗糙,不得不后续加工,但谢尔比从概念产生到制作完成仅耗时六周。

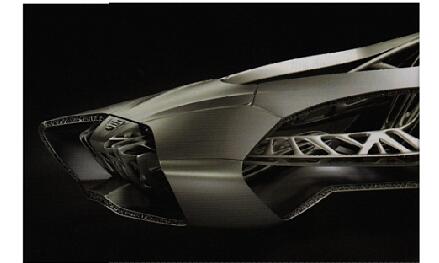

斯特拉迪是首款采用3D打印的汽车。随后出现了Local Motors公司,沙基工业股份,美国橡树岭国家实验室和辛辛那提机床厂(BAAM的共同开发者)的产品。沙基工业股份和美国橡树岭国家实验室都关心材料和打印机的匹配问题。与谢尔比眼镜蛇不同,斯特拉迪整个车身重635公斤,完成打印大概要花40个小时。直到现在,人们使用这种大型商用3D打印机时,仍需配备三轴控制加工中心(图1)。在这方面,后续可能投入使用机器人。

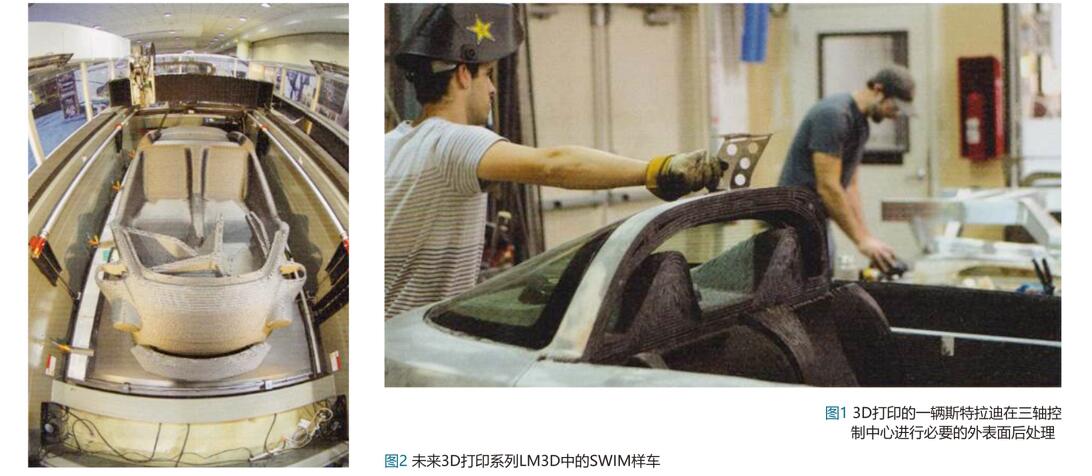

谢尔比眼镜蛇的升级型号LM3D Swim。SWIM从设计到完成样车耗时整整两个月(图2)。LM3D系列的后续车型将由Local Motors公司完成车架的3D打印。该公司新建的微工厂位于美国田纳西州的诺克斯维尔市。Local Motors公司的品牌经理Florian Feise称:“我们尽可能会迎合消费者的意愿,但是出于安全的考虑,整个系列的基座将是一样的。”

德国爱达克车辆工程有限公司(EDAG)在打印汽车雕塑方面的发展表明了这种制作方法所具有的潜力,这是一种基于仿生的设计,模仿了龟甲。3D打印的壳层内部有着精细的骨架,并赋予了良好的强度和稳定性,这是通过传统生产方法无法实现的。

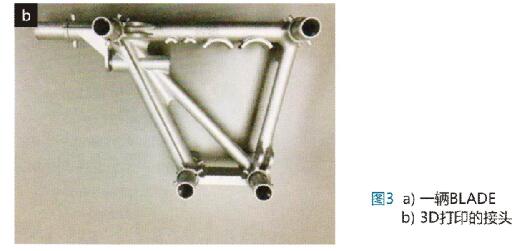

不同于无骨架结构车型,BLADEs的基底由Kevin Czinger(图3a),即Divergent微工厂(DM)的CEO所设计,被称为“结”,更确切地说是铝接头,并连接了3D打印的碳纤维管。这使得底盘坚固而且轻盈,无需专用工具,在20分钟内就能完成装配。这种底盘由大约70个这样的铝接头组成。关于铝接头精确的外形,Kevin Czinger仅透露它并非压铸而成。采用这种积木式结构能够制成各类产品,不论是双座跑车,还是一辆皮卡。BLADE的重量约为635公斤。就理论上来说,即便用莱卡纤维来制作,也达不到这样的重量标准。

DM公司为使他们的团队得到世界范围的认可,建立了自己的微工厂。其年产量能达到一万辆汽车。Kevin Czinger认为,一个微工厂的初创成本不会超过2000万美元。

“生产工艺快速提高,长此以往,可以预见生产率的飞跃。”

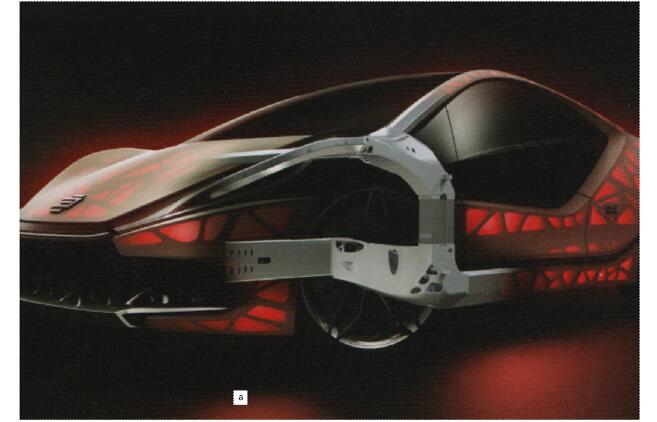

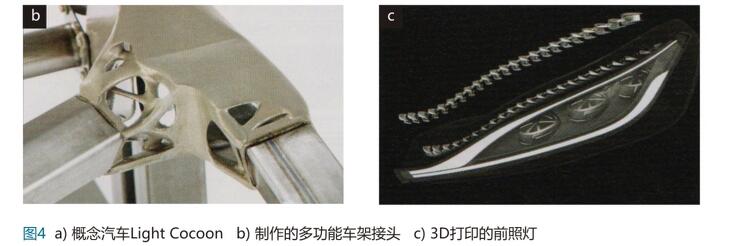

EDAG公司的概念车Light Cocoon有着最佳的仿生空间构架,并结合了Jack Wolfskin设计的外部纺织层保障通风(图4a)。“这种键链式结构和材料的非凡组合使新颖的照明设计成为可能。LED尾灯系统不仅突出了Cocoon的结构,也使得消费者能够随时选择他们想要的颜色来改变汽车的外观。”EDAG公司的设计总监Johannes Barckmann说道。

组合生产的形式下,人们能够利用高强度钢打造多功能车身接头,再制成常规的车身外形。在这种高度灵活的生产间内,生产不同的车型无需额外的模具、机器设备或是启动资金。车架接头(图4b)能够通过不同的壁厚和仿生几何样式来匹配达到预期的负载级别,并且制作时无需模具。

Light Cocoon是一款激光式的多功能壳体,用于带有车载充电设备的电动汽车。单件用3D打印的重量正好是900克,而用传统铸造法需达到1900克。同样的,3D打印的前照灯借助仿生低温结构能提高LED灯的使用效率,同时减少了模具方面的投资(图4c)。

“生产工艺的快速提高,结构体积的增大,加上配套的自动化技术,长此以往可以期待生产率提高至百倍。”Berylls Strategy Advisors公司的合伙人Christian Kleinhans对此深信不疑。他擅长研究模具中的混合结构,包括板材、铸件和复合纤维等物组合的可能性。

今后,模具和工装的制造能够提速80%。Christian Kleinhans 认为:“在批量生产启动前后,模具的调整极有市场。小批量的产品既经济,也能够快速适应市场波动。”这样一来,生产实现了无缝对接,并且在必要时能够改善生产环节。生产面积和物流存放地的需求也随之降低了。生产过程是灵活的,改装和调试环节的时间也变少甚至不再需要了。

“由于部件的即时生产变得可能,运输和仓储成本归零,仓储管理和准备工作的时间也大大降低了。” Christian Kleinhans对此作出预期。因此从理论上讲,供应商能接受这样的生产。

同理,新厂商进入汽车供应链也变得实际,例如谷歌和亚马逊的加入。基于CAD(计算机辅助设计)的3D数据模型,在网上进行必要的信息交流时可能会发生像音乐界、电影界相同的版权问题。

16.28万

16.28万

16.38万

16.38万

6989

6989

1.37万

1.37万

7224

7224

7032

7032

1.09万

1.09万

1.08万

1.08万

9917

9917

1.29万

1.29万

1.04万

1.04万

7520

7520

9914

9914

1.16万

1.16万

2101

2101

9303

9303

7017

7017

7004

7004

2710

2710

1991

1991