医疗和非破坏性检验中的胶片和胶片替代品

100 多年以来,X射线胶片被用于工业放射学研究。早在 20 世纪 50 年代,便已经开发出用于非破坏性检验(NDT)的特殊X射线胶片系统。此胶片系统使用铅制增强膜,通过该胶片系统可以实现比医疗胶片系统更好的图像质量。为此,所需的照射剂量也高出数个数量级。与使用荧光膜的医疗胶片系统相比,通过使用铅制膜可以获得的局部分辨率明显更高。

而医学胶片系统可以使患者承受尽可能小的辐射剂量。图像质量及其X射线剂量只须达到能够满足获得诊断报告的需要,相比较而言对患者的安全性更高。但在非破坏性检测中,为了能够发现零件内部的微小缺陷,则需要尽可能高的图像质量。而零件因此承受的辐射剂量便无关紧要了。

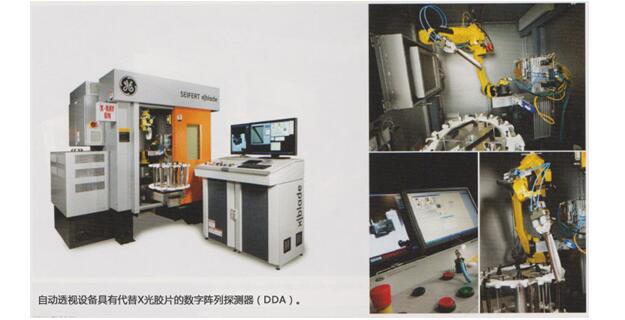

然而,与此同时X光胶片几乎完全从欧洲的医院里消失了。如今已经开发出新的数字图像检测器,可以进一步的减少患者受到的辐射剂量,并且实现在医院内部的无纸化工作流程。这些新型检测设备目前主要用于医疗应用,因为其市场远远大于非破坏性检验的市场需求。但是,它们有代替非破坏性检验中X射线胶片的趋势,从而彻底改变工业放射技术。这些检测设备支持基于计算机的新型智能应用(见上图)。它们可以替代传统的胶片应用,使新型非破坏性检验技术成为可能。

使用配备成像板和数字阵列探测器(DDA-数字检测器阵列或甚至平坦检测器)的计算机射线照相(CR)代替胶片的主要理由:

> 较短的测试时间和评估时间,

> 由于更高的测试质量和可以测量更大尺寸的测试对象,带来新的应用领域,

> 影像处理无需耗材,如化学品 (开发人员无须接触有害物质,如苯二酚)。

非破坏性检验的应用范围可以分为移动测试或固定测试。使用成像板(改性荧光膜,其即使在辐射几小时后,也可以使用激光扫描仪读取-在计算机中产生的数字透射图像)作为移动现场测试的胶片替代品,其优势是使用的暗盒完全不受气候影响。缺点是由于其在扫描仪中必须单独读取,处理时间稍长。

数字阵列探测器(DDA)用于内部固定应用和批量检测。它是引入计算机X光射线断层成像技术和自动缺陷检测等新型工业应用的基础。

胶片替代品涉及的标准,在焊接领域主要是 2013 年发布的新版标准 ISO 17636-2:使用数字检测器的焊缝检测,代替旧标准 EN 1435: ISO 17636-1:使用薄膜的焊缝检测;在铸造领域主要是欧洲标准委员会 TC190 WG10 工作组的新项目:前导标准 prEN 12681-1: 使用薄膜的铸件检测,前导标准 prEN 12681-2:使用数字检测器的铸件检测;对于管道的腐蚀检测是2013 年发布的新版标准 EN 16407-1 和 -2, 胶片和数值胶片替代品。

另外还有另一种胶片替代方案,即放射线透视,其不直接作为胶片替代品,但是适合对零件(包括在运动中)进行实时透射检测。由于作为“x射线电视”的黑白电视的出现,产生此项技术,其带有模拟摄像机和图像增强器,它将X射线实时以(即25 帧/秒)转换成可视图像,图像由摄像机转变为视频信号。便可以在显示器上查看或由计算机记录。即使到现在仍然在使用图像增强器(图1),但不再使用模拟摄像机而是使用数码摄像机。但是数码摄像机的分辨率限制为约 1000 x 1000 像素。

针对非破坏性检验中胶片替代品的标准

对于最早无胶片方法的放射检测,“国际焊接学会”(IIW)的“用于焊接检测的放射系统”V A 工作组分会,早在 2000 年以前就开始了标准化工作。他们批准制定分为三个部分的标准。CEN (欧洲标准委员会)的 TC 138 WG 1 工作组 (放射性方法)随后接手了这项工作, 在 2000 年以及 2002 年发布了分为三个部分的欧洲标准EN 13068 “射线检验 ”, 现在这些标准仍然有效:

> EN 13068-1: 成像特性定量测量

> EN 13068-2: 成像设备的定量检测和长期稳定性

> EN 13068-3: 对材料进行射线检验的一般原理

所有这些针对无损检测中,胶片替代品的不同标准,具有以下两个关于检测图像质量的共同原则:

1.早在 1935 年,已经使用测试对象的图像质量样本(线型图像质量样本(ISO 19232-1 标准),台阶/孔型图像质量样本( ISO 19232-2标准))验证测试的对比敏感度。图像质量样本适用于检测器,胶片和胶片替代品。对所有测试等级为 A 级和 B 级的检测器,图像质量样本有相同的可识别性要求。放射线透视中 SA 和 SB 测试等级或DWA和DWB的腐蚀试验除外。

2.新的方法,对物体使用上述双线型图像质量样本(根据 ISO 19232-5 标准)检测所获得的图像模糊度或基本局部分辨率(见 ISO 17636-2 标准的附录 C)。传统地方法,因为内部胶片模糊度可以忽略不计,所以使用X射线管的焦斑尺寸和焦距来推算出图像模糊度。然而由于现在使用数字检测器的像素尺寸,不再使用这一方法。因此,根据 EN 13068-3、ISO 17636-2 标准和 prEN 12681-2 筹备标准定义双线型图像质量样本的分辨率,并遵守这些标准。此外,可以使用额外的线型图像质量样本,补偿双线型图像质量样本不足的分辨率,因为已知的大像素检测器,即使在较短的曝光时间内,也可以检测超出标准要求数量的单线。

数字图像处理

如果符合上述标准的图像最终记录在计算机中,则有利于在计算机上使用数字图像处理方法,辅助人类评估者甚至完全取代(自动评估)。典型的图像处理操作,有对比度图示、亮度图示,以及用于抑制较大壁厚变化的高通滤波,由此从X射线数字图片检测到的高达 65000 阶灰度中,优化选择出人类观察者肉眼可以辨识的 80个灰度。以这种方式,可以最佳地检测零件内部的缺陷。

缺陷类型

铸件缺陷可以大致分为两类。外部缺陷,例如形状偏差,结疤,烧附的模具材料,多孔表面或表面裂纹。这些缺陷通常通过目测检查直接发现和评估。

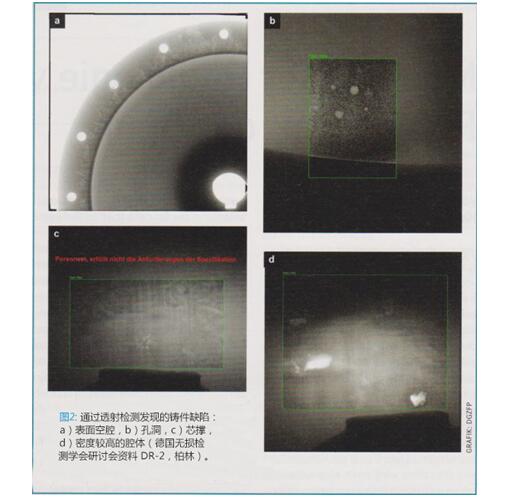

内部铸造缺陷包括气孔,孔隙以及非金属夹杂物,如炉渣,砂和氧化物。这些缺陷类型和其他缺陷类型,如收缩孔(各种类型的收缩空腔),凝固后的冷裂纹,凝固期间的热裂纹(晶间),芯撑和熔析(合金成分的分离现象)可以通过透射检测发现(图2)。

按规定评估

在大多数情况下,也需对在测试对象中发现的缺陷进行评估和分类。为此,使用所谓的铸造标准图谱中的缺陷参考图样。这些目录长期以透射胶片为基础,近年来进行了数字化处理,现在也可作为数字化参考图像目录以供在屏幕上进行评估,以便使用胶片替代品的现代系统用户也可以使用这些参考缺陷图谱。对于铝铸件,美国标准 ASTM E 155(标准图谱)和 E 2422(数字参考图谱)可作为实际标准。对于镁合金铸造有 ASTM E155 标准第二部分目录(标准图谱)和 E 2869 标准(数字参考图谱),对于钢铸造有 ASTM E 446 标准 (标准图谱)和 E 2868 标准(数字参考图谱),对于钛合金铸造有 ASTM E 1320 标准(标准图谱)和 E 2669 标准(数字参考图谱),对于精密钢铸造有 ASTM E 192 标准的目录(标准图谱)和 ASTM E 2660 标准(数字参考图谱)。

铸件自动评估

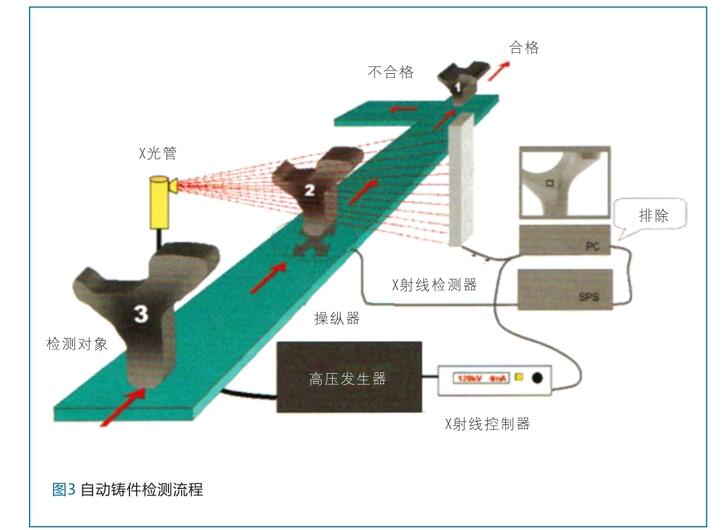

在工业生产中已经使用合适的计算机算法对铸件,特别是铝合金铸件进行自动图像评估。其对汽车制造中与安全相关的零件有着重要作用,因为物理原因在生产中不能排除缺陷。不依赖于评估者的“当天状态”,尽可能对相同的错误总是做出相同的决定,并且总在较短的时间内即生产机器的生产节拍内做出决定(图3)。

汽车制造商通常对评估有特定的要求。在这种情况下,单个缺陷限定在缺陷区域或直径内。此外,通常限定缺陷密度,以便检测孔隙率或收缩气泡。根据零件缺陷的位置,明确限定允许的缺陷尺寸。

结论

工业放射学从胶片到数字胶片替代品的变革已经开始。对此的先决条件是批准使用现代探测器代替胶片的标准。这项工作实际上已经完成了。现在要让用户熟悉这项技术,并为检测人员提供适当的培训。柏林的德国无损检测学会(DGZfP)是这项工作的先驱者。自1994年以来,其为数字式放射检查提供 DR-1 和 DR-2 课程,并且自2014年开始为数字胶片替代技术提供 RT-2D 课程。

16.29万

16.29万

16.39万

16.39万

6992

6992

1.37万

1.37万

7230

7230

7034

7034

1.09万

1.09万

1.08万

1.08万

9920

9920

1.29万

1.29万

1.04万

1.04万

7522

7522

9915

9915

1.16万

1.16万

2104

2104

9305

9305

7022

7022

7009

7009

2716

2716

1995

1995