--使用正确的方法降低能耗及成本

日益提高的能源及原料价格加剧了欧洲压铸业本就巨大的成本压力。因此,业内一直在寻求解决方法,以便减少能源投入以及优化资源利用。事实上,压铸机的可控性也对每个压铸件的能量消耗成本有着巨大的影响,而这一点常常被人们所忽视。通常来说,工序中大型设备是节省费用的关键,需要改善成套设备的效率和压铸机的可控性。

越来越高的成本压力和全球性竞争使企业负责人倍感压力,面对巨大的挑战不得不设立完整的铸造部门。新的零件结构及压铸技术降低了材料投入从而节省费用。然而在生产过程中,努力减少能耗显然才是重点(图1)。这些发生在普遍高涨的能源价格背景下,但也基于政治规律,在未来会有许多国家的高能耗企业必须承担高的税赋。

寻找降低能耗及费用的理想模型需要很大的投入,因为影响系统能源效率的参数非常多,有时参数之间也互相作用。

标准循环中的功率消耗

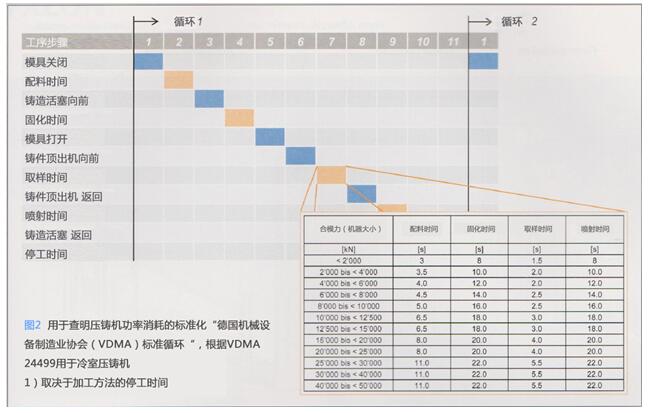

在用户方面,早就开始流行在仪器上标记能耗,名曰“能源标签”。在过渡时期,铸造业的能效参数被创立:瑞士乌兹维尔的布勒及其他企业代表在德国机械设备制造业协会(VDMA)的领导下进行联合,在VDMA的规格表24499中描述了一个标准工序,此后,压铸机的能耗可以与此进行比较。描述测量和标定是基于一个循环周期的,该循环将定义外部设备或铸造单元附加设备功能的停工时间。比较不同生产商之间差异最大的机器类型也因此有所保障,该标准描述了“循环时间”作为压铸机锁模力的功能,以及有着明确执行条件的工序过程(图2)。

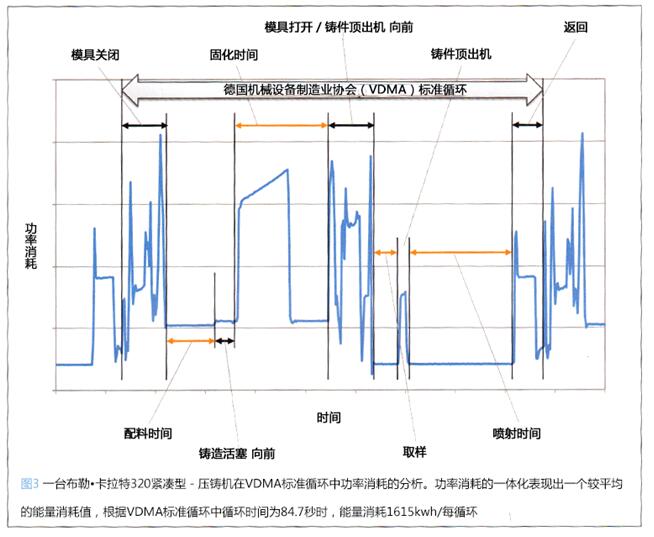

VDMA的规格表遵循精确的预给定参数,并提供一个可靠的基础,根据这个基础得以轻松评估功率消耗和能源效率(图3)。VDMA测试的结果包含连同一台机器的技术参数在内的,以及一台压铸机每一标准周期的能量消耗。这一“能量-标准”给铸造车间的投入决定提供了进一步的保障。

实际生产环境中的节能

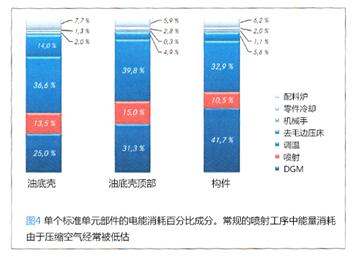

除了上述关于投入机器的比较参数外,在实际制造环节中,压铸行业者常常会对总资源消耗和每个制造部件的费用产生疑问。这才是铸造的竞争中真正的评估标准。在节能的整体优化中,不仅要减少机器的必要电能,而且熔化金属还有制备其它材料例如压缩空气或冷却水都是一笔可观的支出。各项研究都特别指出,由于大量消耗压缩空气能源,在总能量消耗中,喷涂工序占据了超大比例份额(图4及表格1)。这在铸造单元的纯电力能源测试中往往还被低估了。

能源测试记录表明潜力

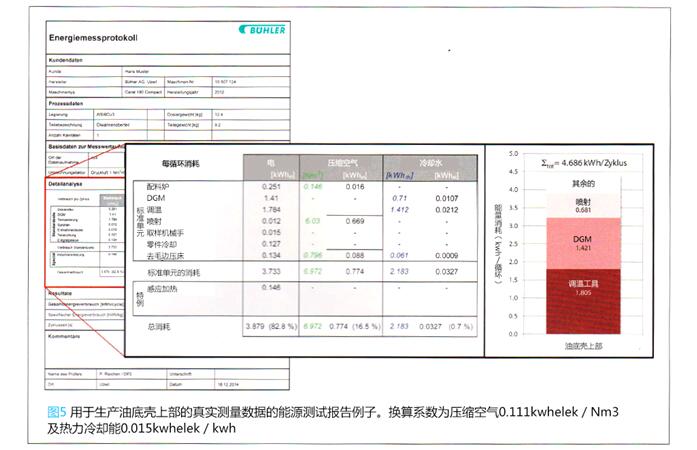

由能源测试报告得出的具体结论传达了,描述实际生产环境中包含的数据和与数据相结合的特定生产部件。例如布勒,具有必要的技术能力和相应的测量技术,将作为服务供应给压铸厂。

然而所需的电能通过电能测试仪器记录相对简单,压缩空气消耗和冷却水制备的测试则对测试装置结构有极高的要求。热量测试仪器尤其适合用于精确测定压缩空气消耗量,高速气流在较高的动力下能够通过大量程反映出来。与此同时,在考虑到阻尼距离的情况下,测量仪器的正确安置将是测试结果质量的决定性因素。没有中断的热能测量,根据情况可能会需要使用温度传感器和流量测量仪进行额外的移动距离测量。

描述总能量消耗时,需要将所得到的单值换算成等效的电能消耗。具有铸造特性的压缩空气和冷却水的换算系数可以根据地区性实际情况计算得到。这些系数描述了各千瓦时热能下制备额定立方米压缩空气所需的电能。此外,它们还与已安装的压缩机例如冷却水制备形式的十分有关。一个特殊压铸单元的测试结果可以在一份能源测试报告(图5)分类整理出细节,结果会表明某一零件所需能源消耗的总和。#p#分页标题#e#

借助这一结果有可能实现针对性的优化机器设置,同时涉及喷涂技术或机器设计-于是每一生产零件的能源投入和费用得以降低。

可控性影响能源效率

除了上述的考虑之外,铸造从业者值得把目光投入在铸造单元总设备效率(GAE)上,因为这直接关系到设备的经济性。它是压铸单元可控性,产量比和铸件质量计算出的结果。在这个计算中,机器停工状态的损失,通过的较长循环周期时间以及次品都要考虑。

在这个关系中,特别有趣的是使用到的单元部件的停工时间。为了指明可能的及实际的生产时间之间的区别,需要一份有可靠基础的评估报告。计算停工状态的时间,除了由无计划的保养-,维护-或者修理工作出现的中断之外,还有生产组织原因的空转,例如由于操作故障以及缺少材料或工作人员引起的。使用专业的软件包,比如布勒运行分析器,能够给专家队伍提供相应的压铸机状态报告,使其得到评估。

停工时间提高了每个部件的能源消耗

就算机器处于短暂的停止状态,熔料也必须保持热度以及其它所有机组设备都要保持“待命状态”。尽管机器没有在生产,功率消耗也能达到例行生产时的60%。这样的结果就是,所有制成的合格零件必须适度分担“待命状态损失”造成的价格。或者换句话说:较高的总设备效率能减少每个部件的能源消耗。

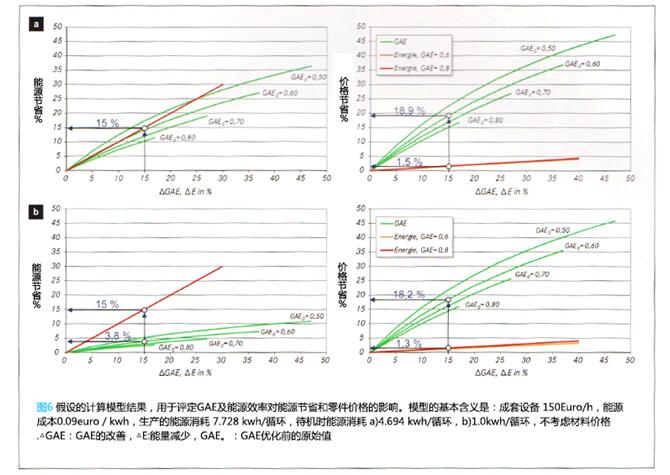

很显然,改善后的总设备效率作用在计件成本上比仅仅优化生产压铸单元的能源价格效果要好得多。通过一个简化的计算模式可以看出,改善后的总设备效率对每项生产成本能源消耗的影响,计算按百分比(图6a)。为了比较,将使用一个改进过的能效作相同的计算。

建立模型提供决定基础

在机器小时率的基础上开发,需要考虑期望的固定成本和实际能源成本,模型指出,例如,某项由于提高设备可控性生产零件的总费用减少:改善大约15%的总设备效率,使得当前事例的生产费用比仅仅减少其15%能源价格要高出十倍影响。通过改变模型参数能够模拟出“待命状态-能源消耗” 的影响显著减弱了(图6b)。较高的设备可支配性对降低能源消耗的影响因此是减少的。然而节省费用保留持平。

利用这个模型可以回答,是否应该秉持节省费用的目的去研究新型的,低能耗设备部件,或是选择另一种方法去提高现有装备的可控性。

可支配性和能源效率

一直在增长的价格压力要求各行各业不断创新,压铸制造也不例外。投入使用能效型生产机器在降低价格方面带来了重要的贡献。压铸机使用德国机械设备制造业协会的标准循环也能与此相比较。总设备效率的改善对每个已制成合格零件的总价格平衡仍有决定性的影响。使用正确的、协调过的、预防性的、有效的分析系统即可以较低的价格获得生产力决定性地提高。布勒的专家队伍将以权威的伙伴身份对这些问题提供帮助。

16.28万

16.28万

16.38万

16.38万

6989

6989

1.37万

1.37万

7223

7223

7032

7032

1.09万

1.09万

1.08万

1.08万

9917

9917

1.29万

1.29万

1.04万

1.04万

7520

7520

9914

9914

1.16万

1.16万

2101

2101

9303

9303

7016

7016

7003

7003

2710

2710

1991

1991