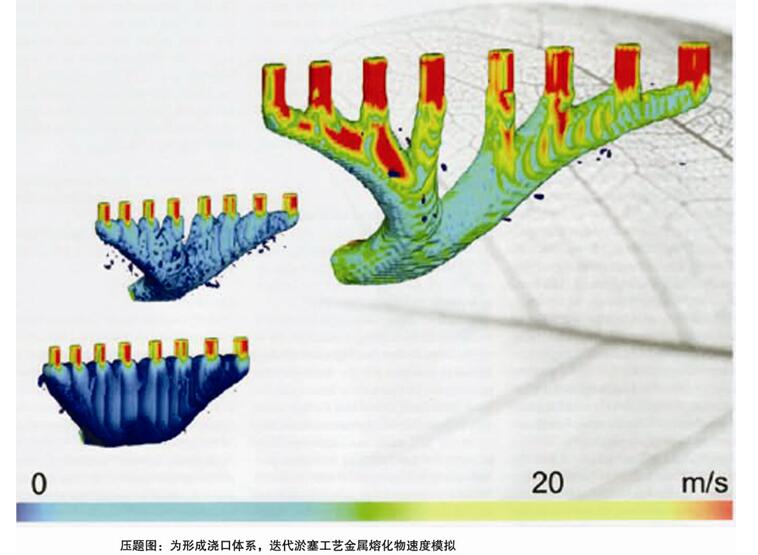

摘要:本文介绍铝压铸时,浇口系统以模拟为基础的优化新工艺,在汽车制造业,尤其是铝合金结构件加工中,压铸工艺不仅在轻量化,而且在低成本生产方面提供最大可能性。掌握这样的工艺技术对延长模具使用寿命,具有重要意义。在压铸工艺中,合适的浇口系统的选择,对这两方面有决定性影响。

一、 浇口技术的历史与现状

汽车制造业21世纪面临的挑战,是不断减少CO2排放。早在1997年,欧共体提出减排目标是,至2020年总的CO2排放较1990年下降20%。CO2的排放及相应的燃料消耗涉及到汽车工业的经济利益。轻量化的交通工具使降低排入成为可能。在此情况下,新进行的试验是要降低单件的重量,如:车身构件,承载构件或曲轴传动机构的重量。如果重量减少,不影响功能、强度,刚性或撞碰性能,汽车总重量整体上可以减少,效率提高。

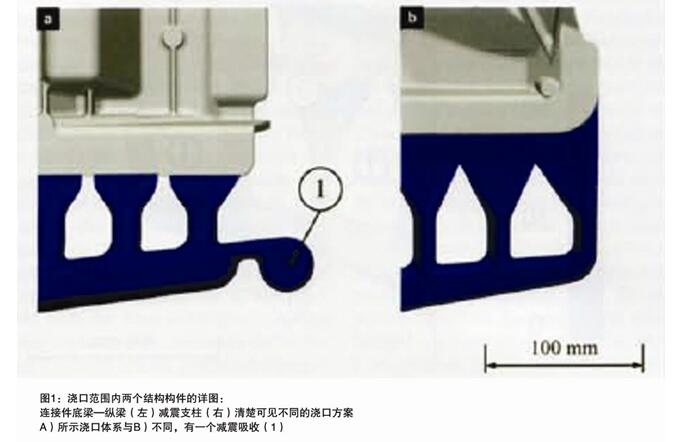

压铸结构件对此有着重要的贡献,因为这样的构件对于功能一体化,高的灵活性,同时又减少重量,表现出很大的潜能。压铸工艺以短的循环时间,通过模具(压铸件约为120000),实现资源效益及经济效益大批量生产。在建造模具时,合适的浇口体系设计,对于压铸模具逐步的损坏及其寿命,还有压铸件的质量,有着重要作用。在此论及的是综合流动体系。是按技术水平经验值进行设计,这样的处置方法有着主观的成分,与设计人员的个人经验有关。如图1所示,是一个具有吸收前端熔化物的浇口体系,主要用于引导充模情况,使熔化物尽可能地在所有浇口同时流入构件内。尽管构件类型及尺寸是可比的,浇口体系的这些结构并不一致,是按设计人员的经验与模具制造者的经验而定的。

在图1其他不同之处是浇道设计。在图1a浇注通道的主分支,以持续的横断面,在浇铸活塞运行方向,要比离开的浇注分支设计的厚;而在图1b浇注通道的主分支,以不持续的横断面,在浇铸活塞运行方向,与离开的浇注分支的厚度设计的一样。

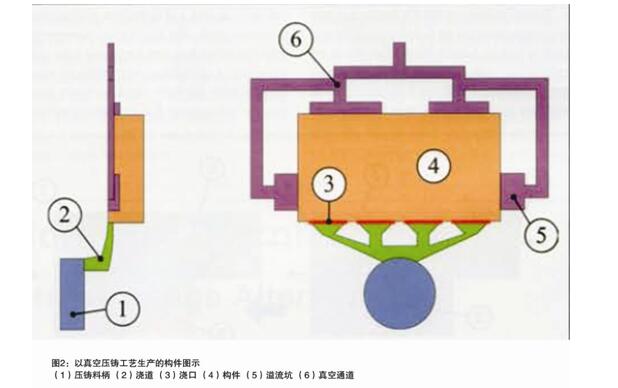

在图2所示浇铸件有料柄,浇口、构件及溢流。绿色的浇口体系是按实际水平,依相继的工作步骤,通过设计与模拟来计算设计的,由于是纯粹的经验设计与随后的模拟不能确保在模具设计过程获得浇口系统整体优化,只不过是局部最佳。此外,这样的流体物理学关系如此复杂,在其他方面,局部结构作用往往导出一个负面的影响。

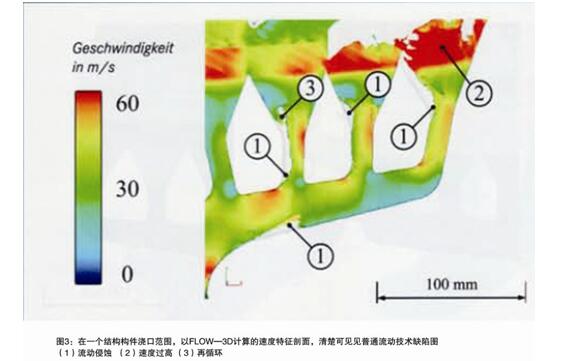

图3表示在活塞起动后约1.4S,浇口范围内结构铸件充填模拟的一个断面。该模拟是以Flow3D软件(Flow Science)进行的。在图内可以看到,在无可挑剔的浇口体系上,由于活动半径过渡,金属熔化物是如何造成流动侵蚀的。这样的流动状况,在两个不同方面起着负面作用:一方面有损于构件的质量,因为由于重复循环及流动侵蚀,气体会旋入金属熔化物,在铸件内形成气孔;另一方面,有损于模具的工作寿命,因为速度过高,加之流动侵蚀会增加在此位置模具表面的冲蚀。

如果在模拟辅助设计阶段认识到这样的现象,按目前的技术水平,在优化过程就可以进一步实施重要循环,然而这并不能保证,通过对流动特征局部的改善,不对其他范围造成负面的影响。

目前,在压铸模及压铸工艺中,对于浇口几何造型已有许多方法。有可能找到有关未来几何形状预选的最佳方案。这样的预选局限于技术上可实现的几何形状。通过浇口技术参数设计及浇口分支设计来实现。借助于充模模拟,将所获的设计方案,以模拟结果,例如对旋入的空气,由此所产生的孔隙度,表面缺陷以及速度的分布进行分析。参数设计预选抉择方案,有可能将一个浇口体系不同的元素数据库,软件导引的结合,选出一个流动技术合适的总体系。类似问题所提模式的经验值或数字计算是以此数据库为基础。#p#分页标题#e#

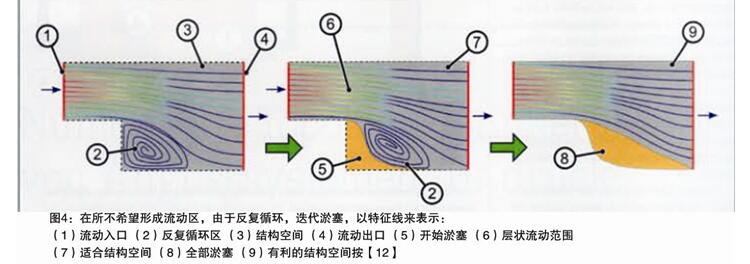

未来的浇注技术,纯数字拓朴优选,无需参数设计,或在数据库的基础上尽可能地应用。例如:这样的技术,在船体设计的海洋技术领域已获得成功,另外,在设计热交换器微系统技术热控领域或在开发废气排放的汽车制造领域也获得成功。如图4说明。借助于流动模拟,对这些范围进行鉴定,这样的范围在层流时趋于重复循环。

由于阻塞,也就是说,构件空间相应部分潜在的堵塞紊流再循环范围反复紧缩(图4)。在应用一个修正的淤积方法的情况下,流动技术优化压铸件的浇口几何形状如何选定,作如下解释。

二、 以模拟为基础浇口体系加工方案

作为新方法转化的边界条件是根本无参数设计或以数据库为基础的选择标准使用。借此避免用户主观影响;确保转移于至今未知的几何形状,通过此预处理方法,进一步减少反复设计及浇注或充模模拟数量。

用于淤塞方法的每个拓朴优化基础,定义为最大可支配结构空间,该空间具有一定的流入和流出位置与尺寸及所属的流动特征,以此来作为边界条件。

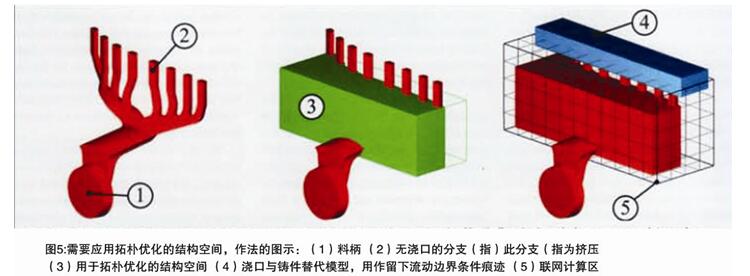

图5所示为预处理方法的图解。在此为料柄(1)或者浇注分流器以及浇口分支端部(2),考虑到流入及流出的边界条件。由于在以普通的工艺设计模具时,尚无具体的连接浇口的浇口分支,这要通过替代模型进行复制。这样的替代模型作为流动特征打上一个固定的流动速度,这在以后引至所希望的平均为42M/S的浇口流动速度,借助于连续方程及在浇口和替代模型横断面积之比,计算在模拟中所用体积流量。流入口(2)的精确位置通过构件边界形状,在可能的浇口位置及数量方面作定义,这样的定义并不能说明与普通的浇道设计之区别。由分布有冷却孔的压铸模具分型面位置与浇口位置的组合得出最大可用的结构空间(3),这样的组成部分,如图5所示,综括于一个计算机辅助设计内。

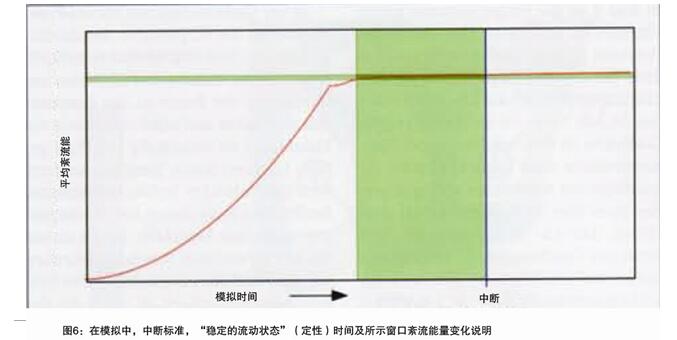

在浇注模拟软件FOOW——3D内所说明的边界条件与计算机辅助模式相连接。所连网的计算区(5)(图5)包括结构空间,作为出口的替代模型和作为入口的浇注分流器,完全充满液体。在第1个模拟步骤,稳定的流动域是在考虑到引边界条件下进行数字计算的。由于在此所应用的模拟软件是聚焦于不稳定的流动现象,出口速度是以一个斜面形式从0上升至稳定的值。一旦如此产生的流动动能紊流成分达到恒定状态,此处优势的流动域可认为是稳定的结束模拟(图6)。

在模拟中,作为液体的铝熔化物,以所属的标准特性值应用。只是粘度要提高1000倍。在模拟研究中可以确定,这造成浇道体系分支指结构较强的压制。在此研究的因数为1,10,100,1000,及10000。在以粘度标准值以及在以10倍增值因数研究时,由于惯性,液体沿结构空间边界主要是扁平形式流动,而在增加因数100研究时,则可以看到分支指结构已有附着物,压制更加扁平。进一步增加提高因数至1000,明显形成的分支结构几乎成圆形断面。由于进一步将增压器提至10000,会导致合聚问题以及在模拟中时间步骤的强烈变少,结果是长的计算时间,增压器锁定在1000。

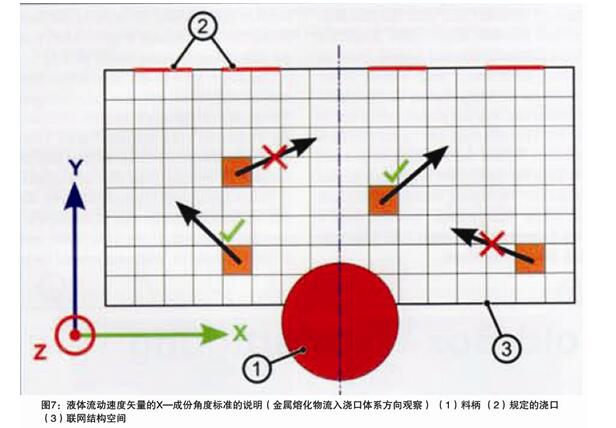

以模拟参数计算的稳定的流动域,对于每个计算网格(单元)输出,由AuDi公司专门开发的软件模块,将此流动域读入,以不同的标准作研究。除了液体的流速和停留时间,重点是要研究偏离主流动方向的流动方向矢量。这是以角度标准来进行的,如图7所示。按照这样的标准,对流动不利的影响格(单元),要使这些格(单元)占所留的结构空间体积最多为5%。

所有由此标准识别的构架单元格可能淤塞。对于此步骤,评价(程序)产生的几何形状,在每个单元格的位置上表现为六面体组合体,其尺寸为这些单元格尺寸,通过将这些几何形状定义为在浇注模拟中固体。来防止所识别的单元格流过,由此来限制结构空间。为了防止入口和出口的收缩,在淤塞时,要淤塞的区域的最外单元构架层不于考虑。#p#分页标题#e#

这样的方法,表述的是一个重要过程,先是流动模拟随后对得的流动域以及构件空间所确定范围的淤塞分析顺序。合适的结构空间,对于接着的模拟循环(重复)作为符合实际情况的边界条件,这样的方法顺序是全自动进行的。直至由于淤塞不再可能约束结构空间,或者,浇口体系的体积低于事先确定的极限值。

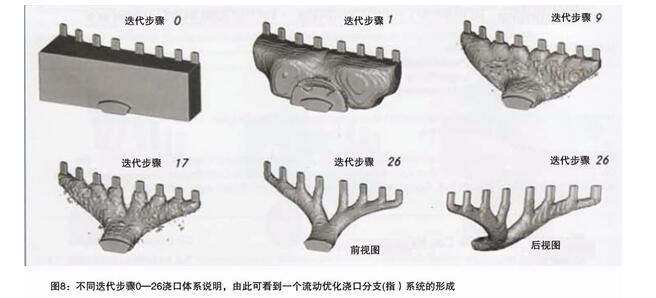

图8表示图5中所述浇口几何形状开发。在进行26个重复步骤之内摘取。由于事先设定的浇道体积标准未超过,拓扑优化至此结束,由此可以看出,在每次重复步骤时,最外单元格层解除,入口和出口不再受淤塞的影响。直至第5次重复。结构空间只是变细,倒角。从第9次重复,可以观察到指状浇道体系形成明显增加。尤其是在第9和17次重复步骤,可看到的空着的单元格组(Zellclustern)形式制造物建立在数字联络偏差上。然而,超过下一个重复步骤速度标准。第26次重复,无论在前视图,还是在后视图,表现出明显的指状体系,在此,其横断面在后边的流动过程逐渐变窄,而无跳动(跃)和边段,尤其舍得注意的是,在浇注分流器之后提早进入左右分支线,类似树枝状结构的仿生原理。形成浇口体系的表面呈现不断增加细化的结构造型。加工技术的制约,如侧凹修正斜面及自由度,在此例不是手工结合(作用)来完成的,尽管第26个重复几何造型可以计算机辅助加工体系形式制作模具,在计算机辅助设计体系浇口几何形状的整理提供的是一个光滑的表面以及较好在模组的其他元件上连接。

三、 布置优化的浇口体系与普通浇口体系对比:

为了证实这种方法加工的浇道具有一定的能力,对拓扑优化与普通设计的浇口体系。在相同的构件上,借助于不稳定充模模拟作对比。用于验证构件与普通的结构铸件一致,这样的构件用于与碰撞相关的交通设备前部范围(所用浇口体系见图10)。为了使拓扑优化的浇道在浇注模拟应用配套(图8),添加远离开始的料柄。使普通设计的浇口体系相符合。在模拟中,整个充模过程以图9所示模型成象。在此,除了原来的射流,还要模仿浇注活塞运动第1阶段,此时浇注容室内金属熔化物相互干扰。此充模过程的模拟,使用于合金AlSi10MnMg标准特性值拓扑优化的反复模拟相类似,此时物理具体粘度为1.5MPa.s。

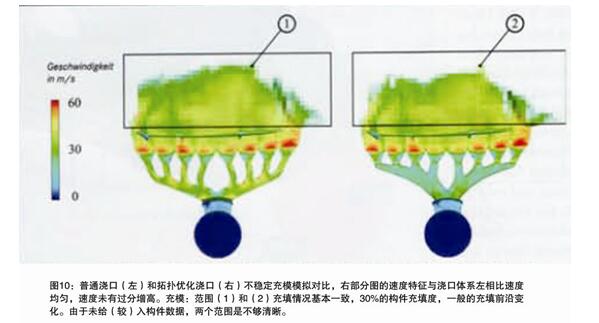

由于第2阶段45MS短的充模时间,温度和热导现象可以忽略不计。两个对照的浇口方案模拟是在相同的工艺参数和边界条件下进行的,对于浇口体系设计,浇道和浇口流动速度,在所提及的负面影响,如:速度峰值,流动冲蚀或再循环是决定性标准,见图3。充模模拟的结构(图10)表示,在相同30%的构件充填度情况下,两个浇口方案的速度域。不仅浇口处的速度分布,而且充模前沿的清晰情况及形状几乎无差别,如图10中所作标记部分。由于敏感的组件数据,此范围表现不够清楚。与此相反,在拓扑优化的浇道流动域表现出均匀的变化过程,无局部的速度峰值(图10右)。普通设计的浇口体系流动侵蚀与再循环(图10左),在整个充模过程观察不到。由这样的现象所引起的模具损坏,主要是冲蚀和空蚀作用。会大大减少。

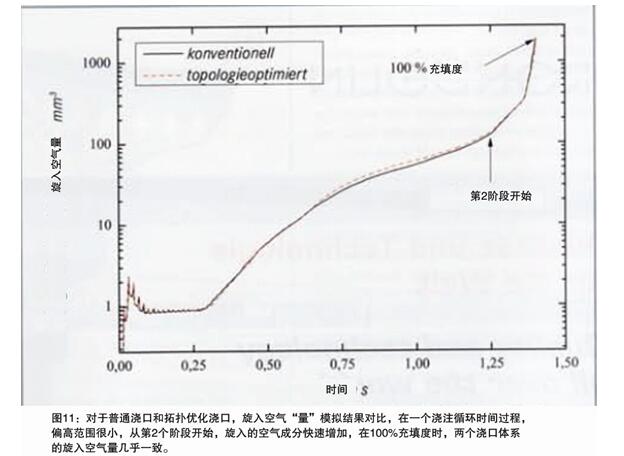

除了瞬时摄影,由充模过程所造成构件质量,通过旋入的空气量的输出数据进行分析。两种充模模拟对比,所得结论几乎一致。当完全充填空化旋入的空气量完全相等时,这样得出相同的构件质量结论。

如果除了构件质量及模具的寿命,还要考虑压铸工艺整个能量平衡,在结构铸造时,浇口体积及相关的循环材料则是一个基本特性参数。这样,在科学有效利用轻金属材料铝,就能减少相对于普通浇口体系铝的应用。

四、总结与展望

本文将借助于迭代模拟程序自动形成浇口体系方法移植于普通结构铸件上,取得成功。该方法不是用于设计浇道已知的处理的方法,如,参数或经验为基础的设计,而只是基于在压铸模具内一个可使用结构空间,有目的地制约。除了此结构空间,仅以如液态蜂蜜状高粘度级别的浇口速度作为边界条件。对于拓扑优化来说,金属熔化物流速度的方向和数据引作淤塞的决定性标准,通过更多的反复,以AuDI公司自行开发的模拟方法得出全自动的浇口体系,该体系在流过时,会有几乎均匀的流动速度域。对模具寿命起负作用的速度局部梯度无法查明。在以模拟方法对拓扑优化及普通设计的浇口方案对比中,与之相关的构件质量及充模特征无区别。这种新型建立的浇口体系,在无人工参与的情况下,满足所有加工工艺要求,除此之外,较普通设计有着较小的体积。#p#分页标题#e#

由于此方法是建立在稳定的模拟方法及数据评定程序上,无需大的设计费用,而是直接用于压铸模具的加工,从而,在生产及模具开发过程可以直接转

16.28万

16.28万

16.38万

16.38万

6989

6989

1.37万

1.37万

7224

7224

7032

7032

1.09万

1.09万

1.08万

1.08万

9917

9917

1.29万

1.29万

1.04万

1.04万

7520

7520

9914

9914

1.16万

1.16万

2101

2101

9303

9303

7016

7016

7004

7004

2710

2710

1991

1991