威士公司,位于美国俄亥俄州的Valley View市。自1976年成立以来,该公司就致力于为压铸行业的客户提供闭环压铸监控服务,以提高压铸行业客户的生产效率,降低产品的废品率。目前,威士公司的产品已经销往全球14个国家和地区。

▲美国威士公司

2006年,威士公司的产品开始进入中国大陆,为中国压铸领域的客户提供闭环监控服务,到目前为止,威士公司的产品已经被中国的铝台精机公司、长春一汽、力劲集团、伊之密公司等压铸行业内的知名企业采用,从而有效地为其产品性能实现了提高,降低了产品生产过程中的废品率,提高了生产效率。

面对激烈的市场竞争,压铸企业需要提高效率降低成本,需要加强内部管理,深挖内潜提升竞争力。压铸企业往往面对的生产共性问题包括:

1. 生产达到瓶颈,难以应对市场激烈的竞争;

2. 压铸机OEM系统提供的生产数据不充分;

3. 生产数据查看不方便 – 需工人到每一台机器抄下数据;

4. OEM系统中的数据格式、含义各有千秋,无法统一进行数据管理和分析;

5. 大量不合格零件的二次加工;

6. 无法根据不合格零件追本溯源,改进工艺;

7. 废品率高。

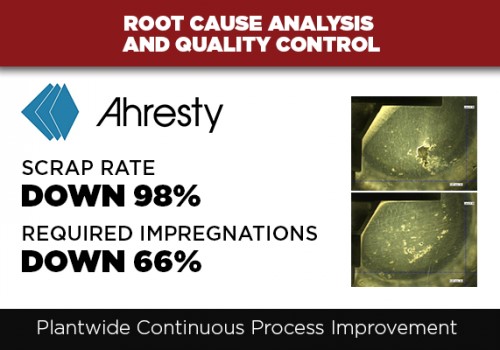

而解决以上问题的前提是必须通过精确的压铸生产工艺数据,来确定废品率和低质量生产的原因。为了能够收集更多准确的压铸过程工艺数据降低废品率并致力于改进流程,威士公司为某日资压铸企业安装Visi-Trak 全厂监控和数据可追溯系统。Visi-Trak 系统使整个生产周期中的产品生产过程得到持续监控。

该系统为企业提供了所需的数据,以了解产品变化的原因并实施以统一参数设定,通过高重复性的方式生产优质零件所需的应对措施。Visi-Trak可追溯系统自动收集并存档每个零件的有价值的压射工艺数据。存档下来的信息可供将来访问。企业开始通过压射过程监控预防缺陷,而不是在发现缺陷后为时已晚。

安装Visi-Trak全厂压铸过程监控后,企业将其废品率降低至了2%,并将浸渍率量降低了 66%!(改造前浸渍率15%)。在实施了Visi-Trak 全厂监控和追溯系统后,企业能够看到完整的本地和远程的压射过程曲线以及完整的 QA 画面,能够自动分离超出限制参数的零件。不用再担心在缺陷铸件已经被生产出来以后无计可施,利润得到了显著的增加。

要实现全厂压铸过程监控,必须要保证每台压铸机具备压铸参数闭环控制,威士公司提供Visi-Trak压射闭环实时控制解决方案,包括:

• 实时压射控制系统;

• 高性能节流阀;

• 不受外在影响的压射过程高度重复;

• 精确稳定的慢速控制;

• 快速二快加速和主动刹车下的快速加速和减速 。

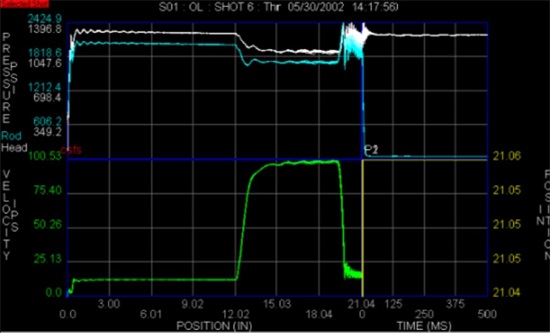

一个完整的压射过程通常是压铸机使用较慢的射出速度将空气从射料管中排出,以便它可以通过溢流槽和排气槽逸出。通常应尽快填充流道系统,以避免金属中过多的热损失。但是,设计不正确的流道系统会限制流道系统的填充速度。如果流道系统设计不当,可能会导致滞留的空气最终残留在铸件。流道设计和金属动量的结合强烈影响型腔填充模式。由于液态金属轨迹和动量非常不同,即使模具保持不变,使用不同位置的二快起始点也会导致完全不同的铸造质量。压铸机在射料管填满后立即开始加快压射速度,以最大限度地减少热损失并最大限度地增加金属的可能流动长度。另一方面,如果出现问题,压铸工艺员可能会尝试稍微预填充型腔,并在流道完全填充后启动加速快速射出。这种“预填充”可以是减少滞留空气(尤其是靠近内浇口)的一个很好的策略,但会限制金属的潜在流动长度。这种策略更常见于厚壁铸件。压铸机在模具型腔充满,会施加高静压(称为增压压力)以减少铸件中的孔隙率(气体和收缩)。

压射工艺过程关键工艺参数的选择至关重要:

1、压室金属液百分比:为每个模具选择合适的料管直径和长度很重要。如果料管中金属液体积百分比太低,铝液会冷却太多。如果太高,压射料管会过热并膨胀,导致它弯曲,如果没有足够好的慢压射控制,会造成活塞头阻力和密封圈过早磨损,超过压射头的初始加速度。液态金属可能会从浇注孔中溅出或进入真空孔(如果使用喷射料管真空)。增加压射头直径以减少飞溅并不是最好的解决方案。虽然而较大的会塞头可以在更短时间内填充完成,但它将牺牲了增压压力。

最好的方法是采用伺服阀闭环压射控制,在压射头开始移动时能用精确受控加速度,避免在压室中产生波浪和卷气,通常最理想的压室金属液百分比填充范围在40%和55%之间。

2、慢压射速度:太快或太慢的慢压射速度都会在料管中产生波浪和卷气,将空气困在金属液中。这会导致卷气相关的缺陷,或者是气孔和氧化物夹杂物。但慢速射速度太慢的话金属冷却得得会很快。较冷的金属往往导致填充问题,并可能导致铸件的冷流和非填充区域缺陷。采用伺服阀闭环压射控制做到匀加速慢压射,但一些压铸商仍然无法使用旧的阀门或者控制器技术做到这一点。匀加速的慢射可避免卷气和热量损失。

3、二快起始点:活塞杆中从低速过渡到高速的位置点。重要的是通过使用适当的工具和信息找到二快起点的位置,金属液前端在模具内的准确位置。这很容易通过计算知道。根据不同加速度曲线,金属的动量和轨迹是不同的。这会影响填充模式以及铸件的类型和缺陷位置。对过渡的高度控制为压铸商提供了更高的压铸质量和可重复性程度。但二快起始点和料筒经输液填充百分比都会受到给汤量变化的影响。了解给汤量的变化以及铸件质量与其是否存在相关性就非常重要了。

4、二快速度:二快速度通常仅受压铸机能量的限制:二快速度只直接影响到型腔填充时间,速度越快,填充时间越短。但速度过快会导致模具过早腐蚀,因为它会冲走喷在钢上的保护性模具润滑剂。速度越快,合模力要求越高。当然使用Visi-Trak阀门做到主动刹车可以大大降低对合模力的要求。在模腔和溢流系统填慢的瞬间(这个过程只发生在几毫秒内),模腔中的金属压力从几乎没有增加到非常高。并且在整个表面积上成倍增加,这导致合模力要求变高。更高的射出速度通常意味着更容易填充薄的复杂铸件,但也需要更大的浇口面积,更高的压射性能阀门和压射控制器,以及更大的锁模力。

5、末端刹车:如果铸件需要非常高的压射速度,或者压铸机合模力不够用。就应该考虑使用此功能。它是在压射冲程结束时活塞在腔体被填充之前实现受控的迅速减速。这个功能通过使用特殊设计的阀门和出口节流控制系统实现。阀门部分关闭以在冲击前的几毫秒内降低速度(和由此产生的冲击力)。这个极为便利的功能允许非常快的二快填充速度,但会在压射结束时刹车,使对模具和合模机构产生的动态压力降低,而实现所需高增压压力不会因此而降低。这显着增加了模具寿命并减少了模具飞边。主动刹车功能还减少了液压系统的磨损,因为它可以通过高强度的阀门吸收压铸机每次压射冲击能量的50% 或更多。如果模具每次生产都有飞边才能做到良品。那可能没有足够的排气槽。

6、建压时间,增压压力和增压保持时间:当模腔填充完成后,在增压阶段需要一个强大的增压压力使得液体金属进入模具。强大的增压压力通过能让更多的金属进入到型腔,这能增加铸件的致密性和减少气孔。但过高的增压压力虽然可以减少缩孔但也需要不用的收缩计算因子来保证铸件尺寸不受影响。铸件的一些部分也可能因为拔模角度的不同二粘在模具上。足够的增压保持时间也很重要。增压压力需要持续到浇口凝固以后,这很多时候甚至需要超过5秒。要确保蓄能器有足够的能量来维持所需的压力,直到浇口凝固。请注意填充时间和浇口速度,因为它与内浇口和排气口面积相对应。铝的理想浇口速度为3500厘米/秒(锌和镁可以增加到超过4500厘米/秒)而且需要理论上正确的填充时间,这样如果第一次试验表明需要更快的填充速度,快速压射速度可以直接增加而不需要改变流道系统也不会冲刷损坏模具。此外,如果型腔填充速度明显加快,请确保排气槽面积足以让空气逸出。

所需内浇口面积=[(型腔 + 溢流槽体积)/ 填充时间]/ 内浇口速度 3,500 cm/s

所需的排气槽面积 = [(腔 + 溢流体积)/填充时间]/空气速度35,000cm/s

*空气不会以超过音速的速度逸出模具。所需排气槽面积的简单经验法则是使用10%的内浇口面积。如果浇口面积正确。排气槽也会是正确的。

7、料饼厚度:监控料饼厚度有助于压铸厂了解最终在铸件中的适当金属量,以确保最小化与孔隙率和未填充相关的缺陷。如果料饼厚度太厚,则没有足够的金属进入模腔。如果料饼厚度太薄,则表明过多的金属进入型腔,而且可能意味着模具在射出过程中打开并产生飞边。不一致的给汤量也会影响料饼厚度,必须控制或至少了解它。对于3.0英寸直径的料饼,厚度变化+/-0.10英寸意味着存在+/-0.7立方英寸金属液的偏差。虽然这可能不会对型腔填充模式或零件质量产生很大影响,但还是需要确定厚料饼厚度是增压压力不足的结果还是轻微过度浇注的结果。铸件可能看起来没问题,但如果实际增压压力不足,那可能会存在很多内部气孔。一个高质量的监控系统将帮助压铸厂知道什么压铸过程的问题以及输出不良品丢弃信号。

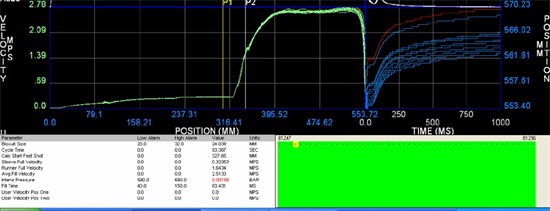

10模压射曲线叠加超高重复性

“找到”一个适合的压铸工艺是非常具有挑战性的,而不断精确重复该过程则更具挑战。如上图所示,具有特殊的工艺参数特征并能够重复它们。在Visi-Trak,我们称之为“Sure-Trak2™”。

了解压射过程重复性高不高,最先进方法是使用计算机系统自动监控每次压射,并为这些参数中的每一个设置限制,以便在超出可接受范围时发出报警信号。例如,当发现当建压时间超过0.1秒时间,铸件肯定会出现气孔。那么我们把理想建压时间设置为0.08秒,报警信号设置为0.1秒。通过这种方式,压铸工可以看到机器是否接近出现问题,或者如果出现问题,则立即将铸件进行进一步检查。

压射所有关键参数都设置有报警信号,每模次压射都被监控和记录。

压射生产的可重复性是压铸良品率的关键,因为一旦你找到了你的关键工艺参数指标,你必须能够不断重复它。在大多数情况下,整个压射行程可在3秒内完成,这会给可重复性带来挑战。

美国威士压铸监控设备有限公司

联系人:朱先生

电 话:186 2186 7488

16.28万

16.28万

16.38万

16.38万

6987

6987

1.37万

1.37万

7221

7221

7032

7032

1.09万

1.09万

1.08万

1.08万

9912

9912

1.29万

1.29万

1.04万

1.04万

7518

7518

9912

9912

1.16万

1.16万

2100

2100

9302

9302

7014

7014

7002

7002

2708

2708

1987

1987