文: GERD KRAUSE,杜塞尔多夫

电动汽车行业表现出来的发展趋势带来的不仅仅是单方面的改变,还有铸造业的改变。未来,哪些零件还需要铸造?哪些新的商业模式有望成功?在会议负责人Dipl.-Ing. Franz-Josef Wöstmann(不莱梅弗劳恩霍夫生产技术和应用材料研究所(IFAM)铸造技术部门负责人)的主持下,来自科学与工业领域的铸造和汽车专家们在VDI铸造技术和电动汽车专业会议上就发展过程中面临的机遇和风险展开了讨论。

移动世界正在发生着翻天覆地的变化。随着电动汽车的普及,随之而来的是技术的变革,而这种变革有望改变从自行车到汽车一直到飞机的整个移动出行世界。从中国在线零售商阿里巴巴(Alibaba)到谷歌(Google)一直到新成立的初创公司的参与者们都有很大机会在未来移动出行游戏中以有利于他们的方式重新洗牌。从奥迪(Audi)到大众(Volkswagen),即使是这样的老牌汽车制造商也都需要面对从中国吉利(Geely)到美国特斯拉(Tesla)这样自信的新汽车制造商。在不莱梅举行的这场会议的重心集中在动力传动系统的电气化及其对铸造行业的影响。面对移动出行市场“一切皆有可能”的新混乱情况,会议负责人Wöstmann在开幕词中引用了一句中国谚语:“当风向改变时,有的人筑墙,有的人造风车。

电力是未来的动力燃料

电动汽车的驱动力是什么?“电动汽车和未来汽车概念的应用场景”。能源技术与能源系统能力中心副主任兼卡尔斯鲁厄弗劳恩霍夫协会系统与创新研究所(ISI)能源业务部负责人Prof.Dr.rer.pol. Martin Wietschel在其同名演讲中这样说道。这位来自弗劳恩霍夫研究所的科学家在其演讲开始时指出,在气候保护目标方面,德国的雄心壮志是,到2050年实现能源、供暖和运输领域的接近零排放,这个目标只能通过完全脱碳交通方式才能实现。这位交通专家总结道:“明天我们需要电动汽车,因此我们必须从今天开始。”随着交通需求的增加,温室气体排放量也随之增加。从2010年到2030年(个人交通,空中交通,公共道路客运交通和铁路),客运交通需求将进一步增长12%。但考虑到有限的石油资源,Wietschel认为,电动汽车会成为一种必选解决方案。

Wietschel强调说:“电力是未来的动力”。在这种情况下需要对直接和间接应用加以区分。由于转换效率高,在电动轿车领域,直接使用电力往往是一种最经济的解决方案。但是,当电池的能量密度不足以为船舶或飞机等提供能量时,就需要考虑借助可再生能源产生的氢气、甲烷或甲醇进行间接应用。但在德国,制造可再生能源产生的合成燃料在经济和数量上几乎不具备可行性。因此,这位能源专家主张考虑从可获利的国家进口合成燃料,例如,马格里布。

此外,还应指出的是,尽管仍存在众多问题,但从根本上来说,电动汽车也是一种可获利的陆运交通方式选择。架空式载重车可能也是一种可实现的解决方案。

电池壳领域为铝铸件开辟了一个新的应用领域。这种电池壳的特点是表面平整,有宽阔的伸展部分,因此,可被用于压铸工艺中。

只要可行,最好就直接使用电力。根据Wietschel的说法,这比能源燃料间接供能的效率高四倍,其效率相当于氢气等燃料效率的两倍。因此,Wietschel看到了电动汽车时代的到来:“电动汽车在效率和排放方面明显优于其他方案”,正如这位交通专家在援引了2015年进行的关于驱动技术(轿车)的各种ISI研究后所强调的那样。从2020年起,电动汽车将因高增长率而成为主流,与此同时,插电式混合动力概念目前也展现出了强劲的增长趋势。但是,需要满足的条件是尽可能地实现无碳发电、将生物燃料用于长途运输用途以及将电动汽车用于客运用途。

Wietschel认为,在无碳供电的供应安全性方面不存在任何无法解决的问题。德国未来将以电力形式提供足够的可再生能源,以将交通运输完全转换为电动汽车。为了将现在德国拥有的全部轿车完全转换为电动汽车,每年将需要大约110至120太瓦时的电力。相较于2015年:2015年的最终总能源需求约为2470太瓦时,其中,180太瓦时的电力来自于以风能为主的可再生资源。

尽管充电站数量仍处于短缺状态:在德国拥有的所有汽车中,有60%拥有一个停车位或车库。Wietschel认为,电动汽车在经济性、续航里程和环境平衡等方面均面临着挑战。首先是电池技术领域的挑战,研发人员面对的问题是,从锂离子电池和汽油的能源密度对比中可以得出些什么。汽油的发电量为13千瓦时/千克,而目前的电池只能达到0.2千瓦时/千克的发电量。

根据Wietschel的说法,中国的例子证明了电动汽车行业已经蓄势待发了。中国已经引入了电子配额作为主要市场,从全球角度来看,这绝对是一个引领潮流的国家。尽管德国是一个技术大国,但在需求方面,它并未起到任何特别重要的作用。

轻金属铸造行业面临着产能过剩的威胁

AluMag Automotive执行合伙人Dipl.-Ing. Jost Gärtner指出了铸造业的这一不太乐观的潜在情况。在其演讲“轻质材料的汽车消耗与电动汽车的影响”(“Automotive consumption of lightweight materials & the impact of electrical vehicles”)中,这位市场研究人员预测,轻质金属铸造业市场将会出现严重产能过程的情况。Gärtner笃定地表示:“2025年,如果固态电池在纯电动汽车(BEV)上的覆盖范围超过400公里,电池充电时间将减少至15分钟,并且电池的原材料成本将降低至七分之一,那么纯电动汽车(BEV)将会替代插电式混合动力汽车(PHEV)”。这适用于北美、欧洲、韩国、中国和日本等国家和地区。正如Gärtner所指出的那样,技术和商业框架条款正变得明朗起来。如果再加上全球经济衰退问题,服务于动力传动系统(包括泵壳之类的外围部件)行业的铸造业将出现严重的产能过剩问题。Gärtner说:“由于插电式混合动力汽车(PHEV)对两个驱动器的额外需求,铸造厂、螺杆、软管、管道和其他制造商已经并且正在建设更多生产设施,而其中一些甚至已经过时了”。不仅仅是驱动器,另外还有供暖装置、冷却装置、转向装置、制动器/余热利用装置、辅助系统、闭门器、玻璃升降器等也已经或者将会电气化。另外,碳纤维增强塑料等材料也可能会被用于替代小型组件领域的锌和铝压铸件(如皮带张紧器,过滤器外壳/支架等)随着电池效率的提高,结构供应商、原型和成型供应商承受的成本压力越来越大。电力驱动的空气动力学变得越来越重要。与目前的车型相比,下一代BMW i3车型仅使用了少量碳复合材料,也不再使用由100%铝材料制成。正如Gärtner所指出的那样,宝马(BMW)和本特勒(Benteler)已经完全告别了碳的生产和加工。碳和镁不会再帮助纯电动汽车(BEV)取得突破,但仍将继续扮演次要角色。这位市场专家确信,高性能钢材将会得到越来越多的应用,它甚至有望或可以预见会被大规模应用于制造电池盒领域。

根据Gärtner的说法,如今制造发动机传动系统大型零件的压铸厂只有将其竞争力保持至B级细分市场、将功能性和智能化加以整合、单纯根据品类进行回收(正如日本目前在做的那样)并整合成为系统制造商,才能够保持并填满其产能。

但是,随着纯电动汽车(BEV)政策的落地,世界上一些国家和地区至少要落后三十年。Gärtner表示,非洲、印度、俄罗斯、南美和东南亚等国家和地区还无法保障必要基础设施的安装,或者这些国家和地区的气候条件使必要基础设施的安装无法得以实现。这位市场观察家总结说:“这意味着,因国家和地区以及城市化程度的不同,私人交通工具在驱动装置方面会存在极大差异”。然而,结构铸件、轻型结构或AI发动机缸体等技术是否会在上述国家和地区的OEM(原始设备供应商)战略中占有一席之地,关于这一点仍存在疑问。

奥迪A3 e-tron的生产已于因戈尔施塔特工厂展开。对铸造厂而言重要的是,为此还需要大量铸造部件

电动汽车概念-铸造技术应用的新可能性

开姆尼茨弗劳恩霍夫机床与成形技术研究所(IWU)autoMOBILE生产联盟所长及发言人Prof.Dr.-Ing. Dirk Landgrebe的演讲主题是“铸造和成型-高效且以需求为导向的组件生产”。铸造专家Landgrabe及其来自IWU的同时兼联合发言人成型专家Dr.-lng. Markus Bergmann认为,补偿和互补技术这两种生产工艺均具有很高的潜力,在电动汽车领域尤为如此。

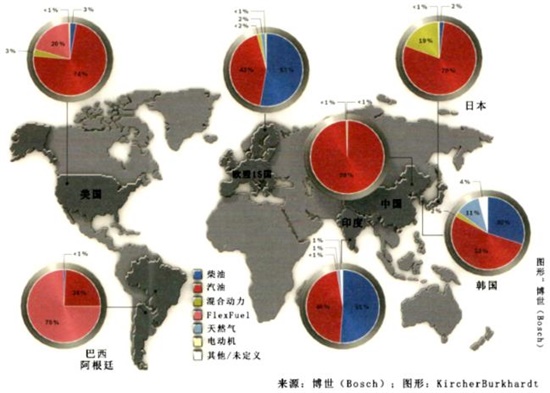

目前的汽车传动装置世界分布如下:在日本,每五辆新车中就有一辆是混合动力车,在中国,汽油发动机明显占主导地位,而柴油发动机在欧洲和印度仍占有重要地位。未来几年,电动汽车拥护者们还有很多事要做!

现如今,电动机已被广泛应用于各种应用中。但随之而来的问题是,它们造成了全球约40%的电力消耗,也正因如此,它们在实现当前气候保护目标中发挥着至关重要的角色。越来越严格的法律规定和框架条款迫使制造商们不断提高电机的效率。正如Landgrebe所强调的那样,尤其是电动机线圈所谓的槽填充系数在这里起到重要作用。槽中填充的线圈绕组越好,电动机的效率和转矩密度就越大。

为了使线圈的铜损失保持尽可能低,理想的情况是,力争达到线圈绕组100%的填充系数。到目前为止,线圈大多是用原导线绕制而成。因此,只能达到大约55%的槽填充系数。为了改善槽填充率,需要采用替代导线横截面,为保证其高效生产,就必须开发创新的生产方法。

电动机线圈有三种不同的制造工艺:铸造、锻造或切割。根据工艺的不同,可以得到铸造、成型(锻造)或锯切线圈。Bergmann解释称:“相较于已知的生产工艺,铸造和成型技术是最有前途的生产方法,它们具有明显优势”。借助两种技术均可以制造出符合要求的线圈,在这些线圈中,绕组相互之间平整地紧靠在一起,并且与叠片组件有非常好的接触。正如这位专家所解释的那样,这种结构可以形成更好的散热,继而造成更低的运行损耗。此外,借助这些技术,人们可以自由地将每个单独导体设计成任何几何形状,因此,可以使线圈与现有结构空间精准匹配。“两种生产技术在使工艺链实现自动化方面均具有很大的潜力,因此,特别适合被用于电力驱动器线圈的高效批量生产中”。

原则上,铸造和锻造工艺构成的组合具有很大的潜力,为此,Bergmann通过列举另一个关于底盘区域铝部件的例子进行了进一步解释。在所谓的Cobapress工艺(法国汽车供应商Saint Jean lndustries的一项专利混合工艺)中,人们通过另一个工作步骤锻造出了铸坯。相较于纯锻造工艺,这项工艺实现了更大的几何自由度,与纯铸造工艺相比,这项工艺生产出来的产品具有更高的强度。

Bergmann在功能集成趋势中发现了铸造厂的进一步潜力,尤其是在将传感器和执行器集成到相关组件中的过程中。在这一领域,材料创新和新生产解决方案是铸造技术发展的决定性基础。

铸造厂的潜力

在Dipl.-Wi.-Ing. Christoph Pille(铸造技术部副主管,电力传动铸件/功能集成组组长)的专题报告和Dr. Hermann Pleteit(电气传动部副主管,弗劳恩霍费尔IFAM电气驱动科研负责人)的联合专题报告中,就“铸造技术制造的电力传动系统组件”这一主题展开了讨论。

正如铸造专家Pille在其演讲一开始所指出的那样,与内燃机相比,电动汽车已经不再需要大量的大型铸件:不需要任何汽缸盖,不需要任何发动机缸体,不需要任何活塞,不需要任何多数变速箱,不需要任何涡轮增压器等等。但是,电驱动器也增加了新的高要求铸件。Pille列举了带有集成冷却功能的牵引电池壳作为示例。在 Audi Q7 e-tron中,此功能的集成是通过冷却管得以实现的。这种工艺要求十分苛刻,需要对管道和插入件进行粘合浇铸。

同样地,在电机领域,这位铸造专家还看到铸造厂的其他潜力。电动机壳的趋势是朝着功能集成和工业电子集成方向发展。在动力传动系统领域,未来可能也会需要新型铸件,借助集成式传感器,它们可以实现对底盘、结构和壁厚状况的监测。正如IFAM专家Pille所阐明的那样,传感器浇铸是一个重要的重要的研发主题。

正如联合报告人Dr. Hermann Pleteit 所补充的那样,最后但并非最不重要的一点是,电机本身为铸造厂提供了创造价值的潜力。为此,Pleteit列举了铜和铝铸造的转子作出示例,与内置转子相比,它们可以替代效率较低的导线绕组。

用铝作为导体材料浇铸而成的线圈与卷绕的漆包铜线电阻相当。但是,在电阻和安装空间相同的情况下,铸铝线圈的重量减轻了50%,价格便宜了86%。新型无机绝缘涂料可延长使用寿命并提高使用温度。正如Pleteit所阐述的那样,导电率最高的铝原则上也适用于高生产率的铸造工艺中(例如,压铸工艺)。为此,还有一些工艺优化挑战亟待克服。IFAM可能会采用石蜡工艺对样机进行熔模铸造。可能会采用消失模铸造和ND铸造工艺作为替代方案。压铸工艺的目标是作为最经济的铸造工艺,因此,它仍有降低成本的巨大潜力。铸造技术制成的线圈面临的挑战是,分布绕组在几何形状复杂的组件领域应用广泛。绝缘强度、耐热冲击性和低涂层厚度是对绝缘涂层的要求。需要遵循的一点是,铝等替代导体材料需要将铜的良好导电性能和铝的良好机械性能结合在一起。这些用于异步电机的转子不需要永磁体。

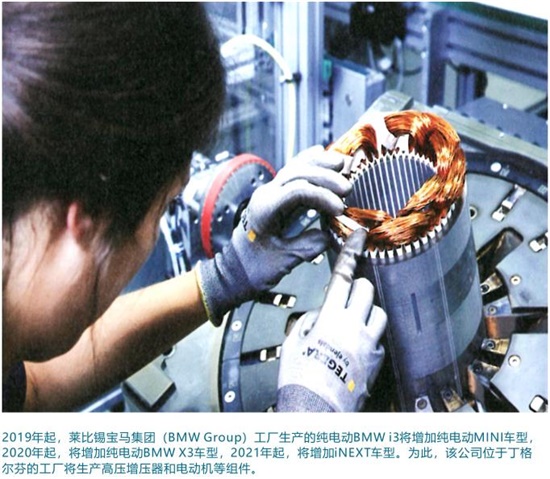

2019年起,莱比锡宝马集团(BMW Group)工厂生产的纯电动BMW i3将增加纯电动MINI车型,2020年起,将增加纯电动BMW X3车型,2021年起,将增加iNEXT车型。为此,该公司位于丁格尔芬的工厂将生产高压增压器和电动机等组件。

驱动概念的多样性

Univ.-Prof. Dr.-lng. Nejila Parspour(斯图加特大学电能转换研究所(IEW)所长)作了关于“电动汽车驱动概念概述,铸造技术要求”的演讲。

Parspour在其演讲中回顾说,早在内燃机长期占据鳌头的时期,Lohner-Porsche(1900年起)等公司制造的电动汽车就已经为汽车时代的建立作出了自己的贡献。然而,如全球电动汽车发展关键数据所表明的那样,电动汽车尚处于起步阶段。2016年的一项研究表明,两年前,在全球范围内,在路上行驶的汽车中,共有1,300,000辆纯电动汽车(BEV)和插电式混合动力汽车。根据德国联邦政府最初的计划,到2020年,仅在德国范围内,在路上行驶的汽车中,应该有100万辆电动汽车,这还只是保守估计,很明显,这个目标并未实现。2016年,在全球范围内,德国以55,250辆电动汽车位居电动汽车数量排名第7位。美国以约40万辆的数量位居第一,其次是中国(约24万辆)和日本(约14万辆)。

尽管如此,这位电气工程师Parspour仍坚信,未来将是电动汽车的时代。现如今,有几种不同的驱动概念正在被应用于电动汽车上。一方面,您可以选择带有变速箱和附加差速器的电、动机,另一方面,您可以选择带有集成变速器的电动机作为替代方案。关于汽车电驱动器的数量和安装位置还有更多自由选择空间。实际上,电动机可以被安装于任何位置,在这种情况下,这位发动机专家Parsoour显然更倾向于选择靠近车轴位置的驱动器。从这位教授的角度来看,理想的电动机解决方案使轮毂电机。然而,由于其在无弹簧区域内的重量很大并且封装成本高(为防水、防灰尘和防石块),因此,这种驱动类型仍须应对一些挑战,但在未来,它极有可能成为一种潜在解决方案。

另外,针对电驱动器本身,也有各种不同的电机类型。BMW i3、Nissan Leaf或者VW e-Golf等车型均配备了永磁同步电机 (Permanent Magnet Excited Synchronaus Machine,PMSM)。梅赛德斯B级或者特斯拉S型采用的是异步电动机(ASM),Renault ZOE和Smart electric drive等电动汽车则由电激励同步电机(Eiectrically Excited Synchronaus Machine,EESM)驱动。尽管EESM解决方案表现出的只是一种边缘现象,但两种电机类型(ASM和PMSM)均有各自的优点和缺点。ASM相对性价比高,在高速行驶(例如,在高速公路上)方面能够尽显其优势。与此相反,PMSM在城市道路行驶方面具有优势。对铸造厂而言,异步电机存在有利可图的潜力,因为其线圈需要被铸成铝。轻质结构是电动机的整体发展趋势。

Parspour教授坚定地认为,电机仍具有巨大研发潜力。这位电机专家还列举了TFM技术(横向磁通计)作为示例。这种TFM技术适用于直接驱动电动公交车等。其他研究主题还包括热控制/冷却和新材料等。

电池壳的关键部件

位于美茵河畔法兰克福的耐马克欧洲有限公司(Nemak Europe GmbH)结构部件产品研发部经理Dr.-Ing. Holger Haddenhorst就“电驱动汽车电池壳-目前的量产解决方案和未来的前景”这一主题展开了论述。

耐马克(Nemak)公司是一家具有代表性的电机铸造商。这家公司总部位于墨西哥,其业务遍布全球,自2013年以来一直在从事电动汽车零部件制造相关业务。电池壳是电动汽车的一个重要构成部分。耐马克(Nemak)公司可生产客户需要的各种尺寸的电池壳,从装有相对紧凑型电池的混合动力汽车到装有大型牵引电池的纯电动汽车。

从技术方面来看,涉及范围广泛的铸造工艺是值得讨论的话题。正如Haddenhorst所阐明的那样,根据电池壳生产要求的不同,可选用低压铸造工艺、压铸工艺和重力铸造工艺(如CPS)。如所需外壳尺寸小但数量大,则压铸工艺具有明显的优势;借助CPS砂包进行的重力铸造则适用于大型号外壳需求。

作为总结,Haddenhorst指出,原则上,铸铝电池壳具备高度功能集成性,适用于各种尺寸的电池。此外,还可以提供低价压铸件可扩展电池解决方案。针对大型电池(例如,BEV中使用的电池),也可以使用低压压铸或CPS砂包工艺。

变化的生产路线和价值链

“没有任何解决方案,有各种不同的解决方案”。Dr.-Ing. Stefan Geisler(位于希尔德斯海姆的KSM铸造集团有限公司(KSM Castings Group GmbH)IP管理与战略项目负责人)在其演讲“未来的移动出行:轻质金属铸造的机会和风险”中强调了新型移动出行方式(不仅仅是电动汽车)面临的挑战。对这位战略家而言,很明显,从更大的角度来看,单靠电动汽车出行的解决方案不可能行得通。在“未来的移动出行“(“Future Mobility”)”演讲中,Geisler对纯电动和混合动力驱动、燃料电池和电子燃料,以及自动驾驶和汽车共享等发展趋势进行了总结。对此,这位KSM专家明确表示:“我们认为单方面推进电动汽车发展是一个错误”。如果超出德国和工业国家的范围,将目光放在那些没有类似基础设施的国家,就会发现,人们需要含新型环保燃料(也就是所谓的二氧化碳中性合成燃料(E-Fuel))作为替代品。

正如Geisler所强调的那样,国际汽车行业目前正处于变革中,这对供应商行业带来的后果是无法预料的。根据不同机构的推测,从中期来看,内燃机驱动汽车市场也将处于停滞状态。根据Geisler的说法,从中短期来看,进入电动汽车领域主要依靠的是混合方案。对于轻质金属铸造业而言,这些方案在短期内可以增加驱动器中零件的种类。从长远来看,纯电动驱动和自动驾驶技术可使撞车等事故数量下降,从而又会造成零件种类的减少。诸如燃料电池和新燃料之类的替代方案也会被越来越多地讨论到。根据Geisler的说法,机动车对轻质金属的需求并不会中断,但材料会变得多种多样。

KSM铸造集团(KSM Castings Group)将自己定位为底盘、变速器和发动机部件用的轻质金属铸件的开发商和生产商。在其产品组合中,变速箱以42%的占比占据最大份额,其次是底盘(占27%)、发动机(占26%)和转向装置(4%)。在企业的现有技术中,压铸工艺、冷硬铸造工艺(重力铸造、倾斜铸造和背压冷硬铸造CPC)、低压砂型铸造以及机械加工和装配。多年来,KSM公司一直致力于与行业和研究合作伙伴共同开发电动车轴和电动机方案。新型铸造方案构成了引进创新组件(例如,空心铸件结构或混合组件)的基础。功能集成和新型工艺淘汰了整套生产步骤,从而抵消了成本压力。信服“民主轻质结构”的Geisler保证说:“这个整体方案为未来提供了可靠、环保和低成本组件”。

在引用了弗劳恩霍夫ISE(Fraunhofer ISE)自2017年开始的一项研究后,Geisler表示,对于未来电动汽车清洁电力的可用性,他并不担心:“根据科学家们的计算,到2050年,德国将会有接近70%的可再生能源是再生电力”。

根据Geisler的推测,目前来看,内燃机的销量会稳定保持在每年被用于约80万辆汽车上。电动汽车销量大增的开始取决于其与内燃机相比的价格竞争力。Geisler预计,在混合动力的推动下,到2030年,纯电动汽车的市场份额将达到10%到30%。这位KSM专业人士确信,德国原始设备制造商(OEM)最早将于2019年占据全球电动汽车生产的头把交椅。

从铸造厂的角度来看,电动汽车机遇与风险并存。从有利于铸造厂的角度来看,Geisler看到的是减轻重量、增加系统集成度以及通过混合实现更多种零件和更大垂直整合度的需求。从不利于铸造厂的角度来看,他看到的是来自低工资水平国家的竞争、组件多样性的减少(驱动领域减少85%)以及来自塑料(CFK/GFK)行业的竞争。自动驾驶技术等趋势可能会导致撞车等事故数量下降,而共享经济或共享出行等新兴服务则可能会使汽车制造商以前的业务模式受到考验。

KSM专业人士Geisler看到了汽车轻质结构供应商行业的重要发展趋势和市场增长。这位战略家预计,到2030年,汽车轻质组件的比例将会从30%增长至70%,与此同时,取决于原材料价值的发展情况,汽车轻质组件的销售额也会从大约700亿欧元增长至超过3000亿欧元。

在引用了麦肯锡(MacKinsey)咨询公司的一项研究后,Geisler预计,到2030年,高性价比混合材料(48%的高强度钢材,15%的钢材,大约10%的铝及塑料)将被投入使用。在这种情况下,高级车制造商平均每千克材料成本可节省4欧元,特别是铝、塑料和镁材料。

KSM公司认为自己已经做好了迎接未来的充分准备。这家公司有能力提供针对特殊要求轻质金属铸件的最佳铸造工艺,Geisler表示,KSM公司开发的CVC工艺是场上最高效的真空压铸工艺。Geisler还看到了无需进行预处理的可焊接压铸工艺的进一步优势。此外,KSM公司还生产镁铸件加工件。Geisler认为,KSM公司是车轮导向CPC组件领域的市场领导者,不仅如此,他认为,该公司还是铝副车架和其他轻质金属底盘零件的市场领导者。KSM公司可独立及合作开发新型材料。

Geisler已经发现了热处理基本工艺研究、节省材料的新方法开发(功能集成,几何形状自由度和中空铸造)、强化混合材料和混合组件的开发以及自动化测试方法和新工艺集成等领域的发展潜力。

发展趋势是使待冷却部件的壁厚更小,例如,在电动汽车、电池槽和电力电子装置中的部件。除了重量优势之外,功能集成还会产生单个组件更少且装配工作更少的结果。为此,Geisler列举了一体式压铸电动机壳的例子。定子支架是一个铝套,借助适当的焊接工艺可以将其与电机壳相连。这位铸造专家提及的带有锥形水套的电机壳也是其中一种创新。其优势是减少了加工范围,优化了密封表面,简化了内外部零件的装配,因冷却肋轮廓和缝隙尺寸而提高了冷却效果并优化了加工方案。

KSM公司未来铸造部件的例子包括可进行批量生产的轮毂电机(Se-Riel项目),带集成轮辋的转子壳,带集成定子壳的扭力梁车轴以及关于电驱动装置的车轴方案。未来电动汽车项目采用的是二氧化碳冷却的铸造部件。该原理的依据是相变液体/气体。通过细管或细芯浇铸可实现小管径的高效冷却。

16.28万

16.28万

16.38万

16.38万

6989

6989

1.37万

1.37万

7224

7224

7032

7032

1.09万

1.09万

1.08万

1.08万

9917

9917

1.29万

1.29万

1.04万

1.04万

7520

7520

9914

9914

1.16万

1.16万

2101

2101

9303

9303

7016

7016

7004

7004

2710

2710

1991

1991