编者的话:

在中国压铸行业中,镁及镁合金,以其独有的特性和作用,已经并继续影响和改变着人们的生活。为使人们对镁和镁合金及压铸有一个较为全面、系统的了解,本刊收集、整理相关资料,从绪论、材料篇、工艺篇、应用篇四个方面简编成《中国镁合金压铸行业分析报告》,以期能为业界各位同仁工作学习带来些许便利。由于自身认识水平、工作能力有限,加之资料收集的局限性、不完整性等客观条件的限制,难免有这样那样的不足,敬请海涵并指证,以利于改进完善。

一、镁合金的迅猛增长下的废料解决问题

镁在各个行业的用量日益增多,仅在压铸生产上,用量每年以15%—30%的速度保持快速增长,远远高于铝、铜、锌、镍和钢铁的增长速度。压铸镁合金水口及渣包的回收与利用已经成为一个突出问题。

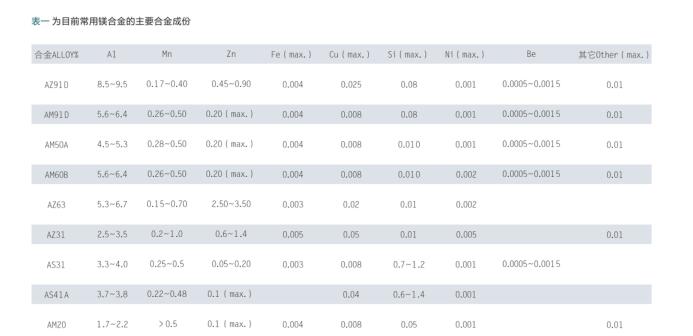

目前所有的压铸合金对重金属杂质的含量有严格的限制,特别是铁、镍和铜。AZ91D系列合金由于其优良的压铸性能和良好的机械和物理性能是目前应用最为广泛的镁合金。对于其它专门用途的合金,AM合金具有较好的延展性和断裂韧性,AS合金具有较好的高温抗蠕变性能。

表一为目前压铸镁合金的主要合金成份。

根据镁合金压铸企业数据统计,就镁合金压铸水口料一项就占据产品重量的60-120%之多。因镁合金的特性,大部分水口料不能直接加入到熔炉重熔使用,否则会降低产品机械性能、铸造性能,增加材料烧损及炉渣等不良影响。目前国内多数企业处理水口料的方式是作废料出售或找差价(根据市场行情每吨废料加5000—8000元人民币)和镁生产企业交换吨镁锭,这两种无奈的处理方式都会给压铸企业带来较大的经济损失,增加现有压铸产品的成本,同时也增加了废镁批量存储等一系列问题。因为原材料厂家基本都在距离压铸企业较远的中国北部区域,镁合金废料需要从不同地点运送到原料制造企业重熔并制成新的镁锭,仅运输就成为镁合金废料重熔的一大成本考虑。

为了缩减企业产品成本,对于回收与利用废镁,促进镁合金资源开采、加工成形、应用、直至失效报废和余料和切屑回收需要形成一个完整的体系。根据镁合金产业的高速发展,各地镁合金生产厂家均需要建立自己的废镁回收系统,对压铸生产过程中的废件及毛边料和失效报废镁合金零部件进行回炉提炼,生产出合格的再生锭,并保证其成本和质量与原镁矿直接提纯的产品相当。

二、镁合金废料筛选及分类

镁合金的熔化潜热比铝合金低得多,比铝合金消耗的能量少,因而镁及其合金是易于回收的金属,目前使用的镁合金均可以回收。一方面是回收失效或报废的镁合金零部件,另一方面是回收镁在生产过程中的废料和切屑。为了便于镁合金零件的回收利用,建议镁合金零件均在压铸模上的非主要大面上刻有“mg”标记,便于将镁合金与其他合金直观上进行区别,便于回收利用的筛选。可以将该产品与传统的材质铝合金等区分开来。

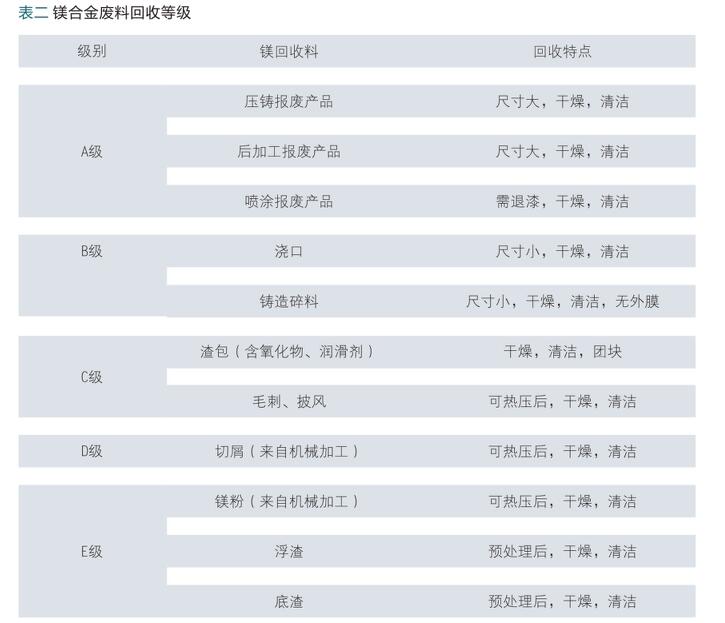

目前就镁合金废料可以分为如下几个级别(表二):

ABC级废料可以直接进行提纯,并且提纯的成本不高。D级废料如果不进行热压成块的话,如果直接进行提纯,重熔过程中将大部分被烧损掉,对于镁切削也可以收集后卖给花炮厂等需要镁粉镁削的企业。E级废料一般不建议回炉提纯,可作为其他冶金产品的添加元素。在进行有色金属和黑色金属的冶炼中,由于工艺需要和化学成分的需要均要添加合金元素,如进行黑色金属冶炼时,为了提高冶炼温度和减少熔液中的硫都要加入镁元素;在进行有色金属铝的精炼中为了保证其化学成分也需要加入适量的镁元素,一些牌号的铝合金加入量高达1.2%左右。所以,可以将分选后的不同级别的废镁件,尤其是E级废料等不容易再次提纯的镁废料,可作为添加元素卖给有色金属或黑色金属冶炼厂家,作为产品添加元素和工艺辅助剂。

综上,镁合金的回收利用是不存在问题的,其主要措施如下:做好镁合金的产品标记;做好镁合金的分选回收工作;回收镁也可以作为金属冶炼元素和辅助剂。

三、镁合金回收系统的解决方案

高低压铸造镁合金废料、挤压余料、轧制切边料等都因壁厚薄,形状不规则且大都含有外部侵入的杂质(如油渍、水分、灰尘等),这些特殊性给废镁回收利用造成了不利的影响。目前部分企业采用常规电阻炉重熔的方式处理上述废镁合金,这不仅会使原材料与合金烧损量增加,同时反而会增加材料的使用成本,降低原材料的综合性能。

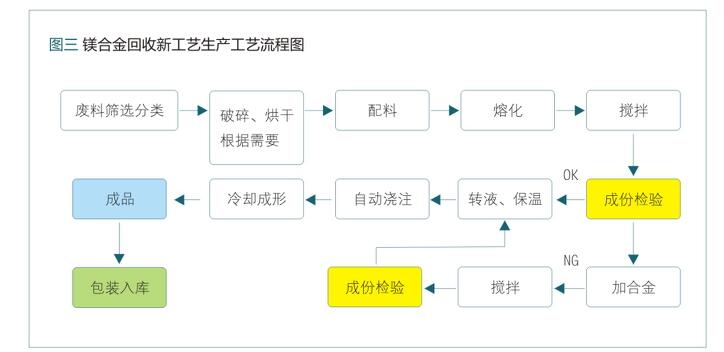

经过多年研究及反复实验,深圳市鼎正鑫科技有限公司目前寻找到了一种镁合金回收的最新工艺方法。此方法不仅可提高废镁合金回收率与质量,同时还可提高回收熔化效率30%-50%。新工艺的回收流程是:报废镁预热 中频熔化 成份检验 转液 保温静置 自动浇注 冷却成形 自动出锭。新工艺的流程还可根据客户的要求作个性化的设计,如;将回收熔化后的镁液经可移动式保温炉直接加入到压铸机边炉,从而减少一次镁锭重熔时间,达到节能的目的。

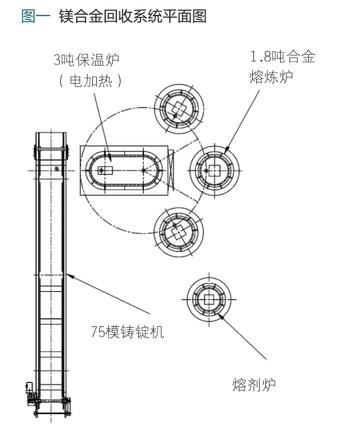

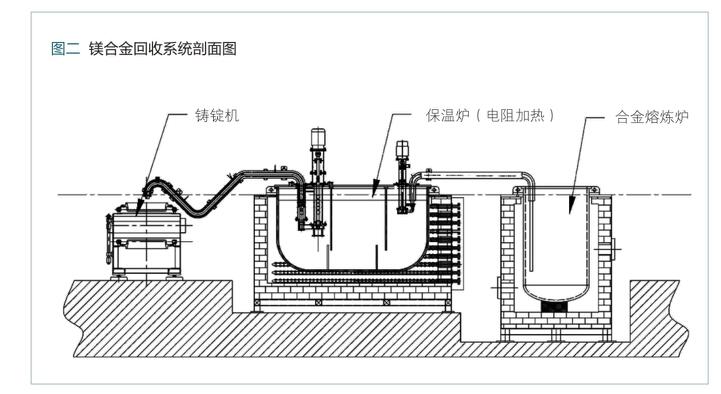

新工艺镁合金回收系统以年产1200T回收锭计算,车间平面布置图(图一)、剖面图(图二)如下:

镁合金回收新工艺的装备介绍:

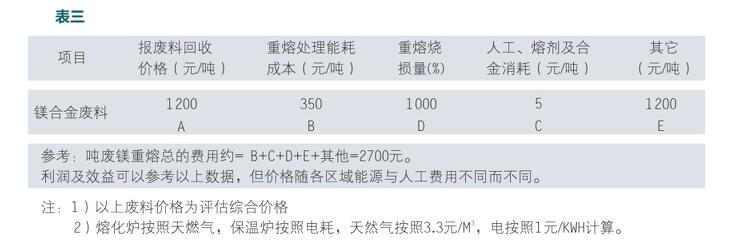

1新工艺方法镁合金重熔的经济效益分析(表三)注:以2011年6月镁价2.1万/吨元估)

按照报废料销售,吨废镁回收再购置吨新料增加成本约=21000-B=21000-12000=9000元/吨

按照换料计算,吨废镁换吨新料增加成本约=7000元/吨

按照回收计算,吨废镁回收需要增加的总成本约= C+E+F+21000*5%=3150元/吨

根据上述数据分析,废镁回收利用最为节约成本。按照年处理回收1200吨镁合金废料的企业,所节省的费用至少为(约);1200吨/年×(7000-3150)元/吨=462万元/年,即每年可为公司带来近462万元的收益。

2 镁合金回收系统设备组成

2.1 镁破碎机一台

2. 2 600Kg液压倾转式中频频熔化炉及控制系统一套。

2.3 600Kg电阻静置保温炉及控制系统一套。

2.4 定量泵及浇铸管系统一套。

2.5 搅拌机一台。

2.6 铸锭机一台。

2.7 电、气体控制系统一套。

2.8 工作平台

2. 9 其它

3镁合金回收系统特性描述

3.1镁合金废料破碎机

针对大件或不规则镁合金废料,需要对其进行破碎,增加废料重熔的熔化效率。

3.2液压倾转式工频熔化炉系统

液压倾转式中频熔化炉的作用是将回收料加热到700℃左右使之形成镁液,在熔化的镁液中加入合金元素、精炼剂后经搅拌机搅拌,除掉镁液中的杂质、气体等,获得纯度达到相关标准的镁合金液。精炼镁液经静置15-20分钟后浇铸(静置的作用是使杂质及微量铁元素沉淀到坩埚底部)。

液压倾转式中频熔化炉系统是由炉体、感应加热元件、电气控制系统等组成,如图四;

液压倾转式中频熔化炉系统特点:熔化速度快,最快速度为每炉40分钟;输入功率可根据工艺要求连续调节,并可在任意点进行;熔炉配备炉盖及保护气,镁熔化过程安全可靠;可采用无熔剂精炼(SF6+N2混合气保护),现场环境优,工人劳动强度低;具有熔化工艺设定功能,电炉温度可按设定温度工艺运行;电炉为液压倾炉,具有定点浇铸,浇铸平稳之特点;低水压保护、过电流保护功能;熔化过程中液面无驼峰,烧损小。

3.3 静置保温炉

保温静置浇铸炉的作用是:对熔化炉内的镁合金液保温、静置及过程中气体保护,防止镁液氧化,并让镁液中的有害杂质或化合物能沉淀分离,得到纯度达到预期标准的镁合金液。另一作用是支持自动定量浇铸泵完成自动浇铸功能。保温中转炉系统采用进口辐射管加热炉体、双金属复合钢板坩埚、电气控制系统等部件组成,系统外形图如图五;

3.4搅拌机系统

搅拌机的作用是在坩埚内低速搅拌,使镁与合金元素充分混合,达到成份均匀化、除渣、除气的目的,同时可使加入的粗镁快速熔化与坩埚内镁液温度均匀无偏析。

3.5定量泵及浇铸管

定量泵、浇铸管图示及特点:

浇铸管图示及特点

工作时,定量泵金属液通过锥阀控制,稳定向铸锭模供液,至镁液达到水平液位检测装置,供液停止。由于定量浇铸管在镁液传输过程中,采用新型循环管路设计,并含有加热装置,镁液输送全过程中无氧化机会,因此不会堵管。

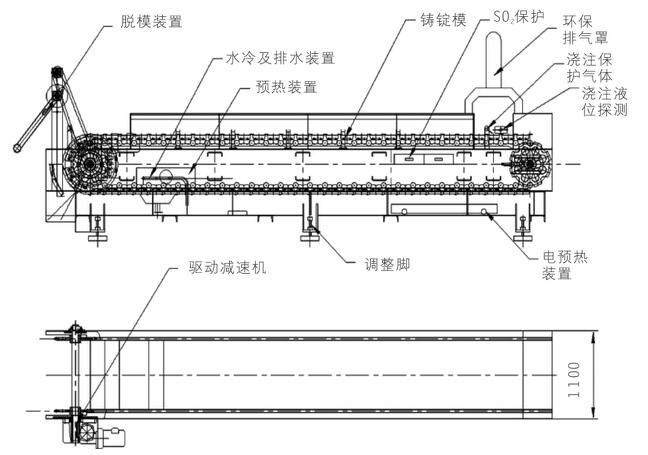

3.6 铸锭机系统

镁合金铸锭机的作用是将高温的镁液经过高温球铁模成型定量、气保防氧化、冷却等过程连续不间断的工作,最终形成标准规格的成型锭。

3.7电、气控制系统

镁是一种活泼金属,镁液一旦接触空气反应十分活跃。因此坩埚内温度从350℃自动通HPC134a+N2新型混合气体保护,以防止镁液与炉内空气接触使表面氧化燃烧。

新型保护气体完全取代传统的SO2或SF6气体保护。传统使用硫磺粉和SO2气体覆盖剂来进行熔炼保护,虽起到了一定的保护作用,但隔绝空气的效果并不十分理想,熔炼过程中氧化燃烧造成镁损失,还会造成熔剂夹渣,以及覆盖剂与熔镁体发生反应生成腐蚀性烟气,破坏熔炼设备,恶化工作环境。而SF6是一种非常有效的镁熔炼保护气体,但也是一种非常有害的温室气体,是以后全球气候变暖的潜在因素。一个标准的52kg瓶装的SF6气体排放,相当于排放1,243吨CO2对大气造成的影响。因此,减少一个SF6标准瓶的排放,就相当于每年减少240辆私家轿车CO2的排放量,或种植约85公顷的森林。SF6每100年的全球变暖潜力为23,900,在大气中存在的时间为3,200年。新型保护气体的保护大大减少了由于SF6而引起的温室效应。

镁熔液气体保护及电控装置安装在总控制柜中,通过本装置可以预先调节各种混合气体的比例及流量,当气体的压力下降到压力传感器的下限时,控制系统报警装置发出报警信号。在气体用完后本装置可自动切换到备用气体。(电控柜外形示意图)

3.8 工作平台

工作平台的作用是联接熔化炉、静置保温炉等装备,达到工作过程中容易操作及保障工作安全之目的。工作平台由花纹钢板与钢构支撑结构组成。

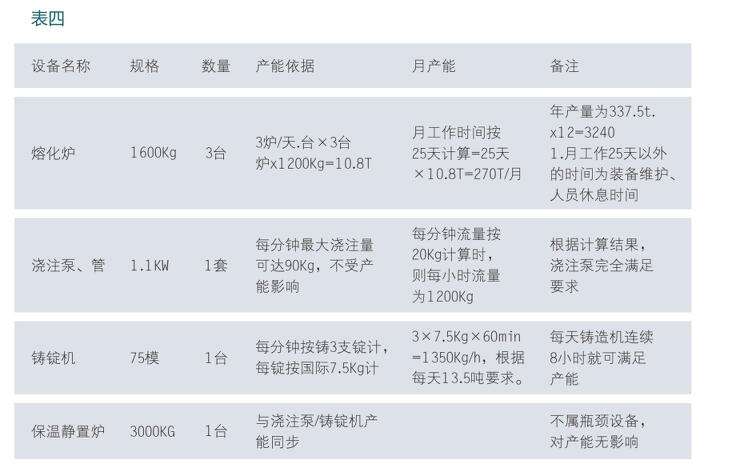

4 镁合金回收系统产能评估(按年产以1200吨镁合金配置为参考)

相关配套环节及产能计算见下表;

结 论

a、 根据上述瓶颈设备的产能设计计算,镁合金生产线的产能能满足每年1200吨要求。

b、生产过程中须注意镁合金同时生产时工艺过程的配合问题(如浇铸时间、打渣、搅拌等),尽量避免上述瓶颈设备的无效时间的占用,否则会影响产能。

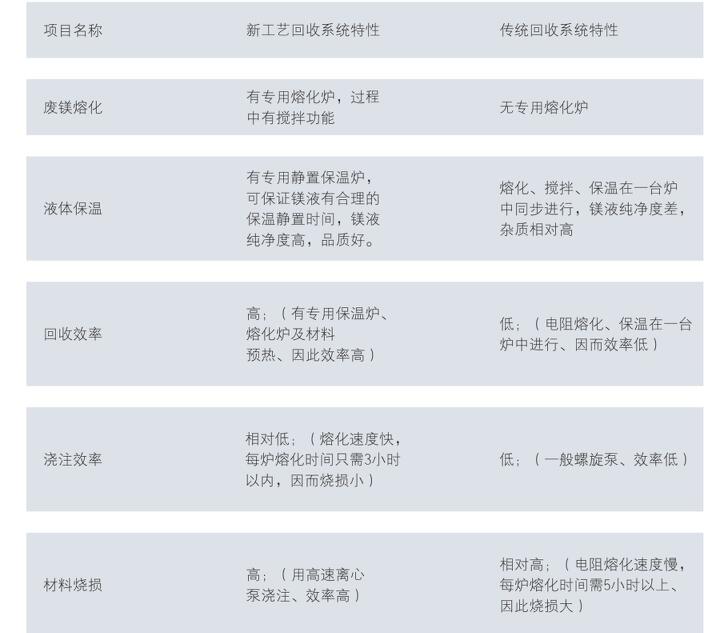

5新工艺镁合金回收系统与现有传统回收系统的差别

人类发展到21世纪的今天,人们已经认识到镁合金将在未来的结构材料中占据重要位置。中国是镁资源大国,也是未来的消耗大国,对于镁合金件的大量使用是不容置疑的事实。为推动镁合金的发展,迫切需要解决镁合金废料回收问题。对于镁合金废料新工艺的实施将进一步节省镁合金压铸企业的制造成本,从而将更进一步推动镁合金压铸产品在各个行业的应用。

16.84万

16.84万

16.94万

16.94万

7290

7290

1.4万

1.4万

7624

7624

7346

7346

1.12万

1.12万

1.11万

1.11万

1.03万

1.03万

1.33万

1.33万

1.08万

1.08万

7846

7846

1.03万

1.03万

1.19万

1.19万

2501

2501

9567

9567

7439

7439

7404

7404

3125

3125

2371

2371