编者的话:

在中国压铸行业中,镁及镁合金,以其独有的特性和作用,已经并继续影响和改变着人们的生活。为使人们对镁和镁合金及压铸有一个较为全面、系统的了解,本刊收集、整理相关资料,从绪论、材料篇、工艺篇、应用篇四个方面简编成《中国镁合金压铸行业分析报告》,以期能为业界各位同仁工作学习带来些许便利。由于自身认识水平、工作能力有限,加之资料收集的局限性、不完整性等客观条件的限制,难免有这样那样的不足,敬请海涵并指证,以利于改进完善。

镁合金具有轻量化等诸多优点。随着人们对镁合金进一步研究开发和镁合金产业的发展 ,镁合金被广泛应用于汽车、3C产品等多个领域 ,开发应用前景广阔 ,是 21 世纪的朝阳产业。

一、镁合金在汽车工业的应用

(一)镁合金在汽车工业的应用情况

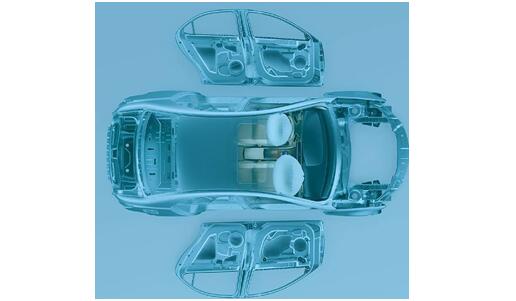

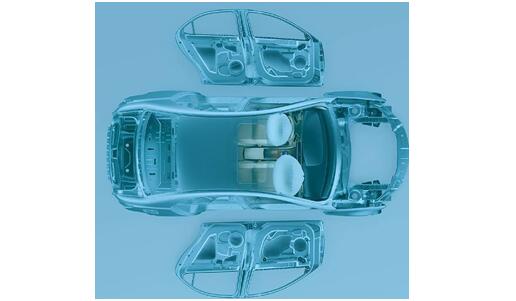

近二十年来,世界汽车产量持续增长,年均增长率为2.5 %。汽车工业发展程度是一个国家发达程度的重要标志之一,而金属材料是汽车工业发展的重要基础。镁合金在汽车上用作零部件的历史约有70 年。早在1930 年就用于一辆赛车上的活塞和欧宝汽车上的油泵箱,之后其用量和应用部位逐渐增加。六十年代在有的车种上用量达到23 千克,主要用作阀门壳、空气清洁箱、制动器、离合器、踏板架等。八十年代初,由于采用新工艺,严格限制了铁、铜、镍等杂质元素的含量,镁合金的耐蚀性得到了解决,同时,成本下降又大大促进了镁合金在汽车上的应用。从九十年代开始,欧美、日本、韩国的汽车商都逐渐开始把镁合金用于许多汽车零件上。镁合金压铸件在汽车上的应用已经显示出长期的增长态势。在过去十年里,其年增长速度超过15 %。在欧洲,已经有300 种不同的镁制部件用于组装汽车,每辆欧洲生产的汽车上平均使用2.5kg 镁。乐观的估计认为,出于减重的需求,每辆汽车对镁的需求将提高至70 -120kg。目前,汽车仪表、座位架、方向操纵系统部件、引擎盖、变速箱、进气歧管、轮毂、发动机和安全部件上都有镁合金压铸产品的应用。

目前,汽车仪表、座位架、方向操纵系统部件、引擎盖、变速箱、进气歧管、轮毂、发动机和安全部件上都有镁合金压铸产品的应用。欧洲正在使用和研制的镁合金汽车零部件有 60多种 ,单车用镁合金 9.3~20.3kg。北美正在使用和研制的镁合金汽车零部件有 100多种 ,是世界上汽车用镁合金量最大的地区 ,单车用镁合金 5. 8~26. 3kg。镁合金变速杆几乎被日本所有生产自动变速汽车的企业采用。日本大多数生产手动变速汽车的企业也在想尽办法应用镁合金变速杆。日本采用镁合金座椅架的车种在不断增加。另外 ,镁合金变速箱体、仪表盘、车门内框、车扶手也在日本生产的汽车上得到广泛应用。权威机构公布的最新统计结果显示:欧美的汽车用镁合金压铸件正在以年均 25%的速度增加。虽然当前全世界所有汽车的镁合金平均用量只有 2. 3kg,但是汽车用镁合金量正在以年均20%的速度上升。世界各大汽车公司都已经把采用镁合金零部件的多少作为衡量其汽车产品技术是否领先的标志。福特汽车公司计划在今后 20年内将每辆汽车的镁合金用量提高到113kg。当前 ,发达国家的赛车及部分民用高档车正在使用镁合金轮毂 ,奔驰、宝马、丰田、本田、三菱等汽车公司不久将大幅度提高镁合金锻造轮毂的用量。越来越多地采用镁合金零部件 ,是世界汽车产业发展的必然趋势。

(二)镁合金在汽车工业中的应用优点

镁合金汽车零件的优点可归纳为:①密度小,可减轻整车质量,间接减少燃油消耗量;②镁的比强度高于铝合金和钢,比刚度接近铝合金和钢,能够承受一定的负荷;③镁具有良好的铸造性和尺寸稳定性,容易加工,残品率低;④镁具有良好的阻尼系数,减振率大于铝合金和铸铁,用于壳体可降低噪声,用于座椅、轮圈可以减少振动,提高汽车的安全性和舒适性。

出于节能与环保的要求,汽车设计专家们想方设法减轻汽车体重,以达到减少汽油消耗和废气排放量的双重效果。镁合金作为最轻的结构材料,能满足日益严格的节能的尾气排放的要求;可生产出重量轻、耗油少、环保型的新型汽车。镁合金汽车零件的优势可简单归纳为:密度小,可减轻整车重量,间接减少燃油消耗量;镁的比强度高于铝合金和钢,比刚度接近铝合金和钢,能够承受一定的负荷;镁具有良好的铸造性和尺寸稳定性,容易加工,废品率低;镁具有良好的阻尼系数,减振量大于铝合金和铸铁,用于壳体可降低噪声,用于座椅、轮圈可以减少振动,提高汽车的安全性和舒适性。

(三)镁合金在汽车工业中的应用方向

目前,轿车上采用镁合金的部件有座椅部件、膝垫、转向柱部件、转向盘、制动与离合器踏板托架、轿车音箱小的散热器框架、镜托架以及可开式车顶的一些部件;轿车发动机中的发动机机体、气缸盖,进气管、油泵壳体、辅助装置的支架以及电器接线装置;还有变速箱、离合器壳体、转向盘柱、阀盖、车窗、马达壳体、油滤接头、进气支管、镜罩、大灯保持架、制动防抱死系统的托架、车轮、油箱门。未来的发展中,在一些大型压铸件上,也将拓展它的应用,如车顶、发动机盖、后舱盖、内门板框架、仪表盘等。其他的如需要安全及高断裂韧性的零部件,也将是镁合金拓展应用的领域,如座椅框架、转向柱、车身保护板、发动机前的散热器格栅加强板及一些车身结构支撑件,其中汽车仪表、座位架、方向操纵系统部件、引擎盖、变速箱、进气支管、轮刹、发动机和安全部件上都有镁合金压铸产品的应用。

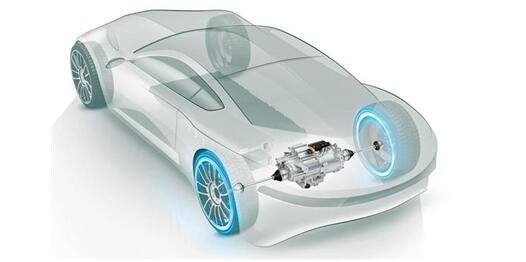

未来汽车技术的发展趋势可以概括为“三化”,即轻量化、电子化和智能化。所谓轻量化,是指采用高新技术开发的新材料,以减小汽车整体质量。能够使汽车实现轻量化的新材料主要是指:用轻质的有色金属材料取代钢、铁、铜等,如铝合金和镁合金。其中铝合金已得到广泛认同和应用,目前奥迪全铝车身、宝马全铝底盘等都已生产出来。而镁合金是近年来正在兴起的新材料,这是由于镁冶炼技术进一步提高,镁的价格也得以逐渐下降了,而且镁与铝结合后表现出非常好压铸性能和加工性能。因此有人预计,全世界对汽车镁合金的需求量每年将逐增20% 以上。可以预见,随着镁合金汽车零部件开发技术及镁合金零件加工工艺不断成熟,镁合金在车工业上的应用将迅速增长起来。

二、镁合金在3C产业中的应用

随着家电产品往轻薄短小方向发展,以及各种要求零故障的便携式通讯设备需求量大增,再加上对电磁相容( EMC) 及环保回收要求的提高,镁合金压铸业逐渐被电子业人士看好。

(一)镁合金在3C产业中的应用概况

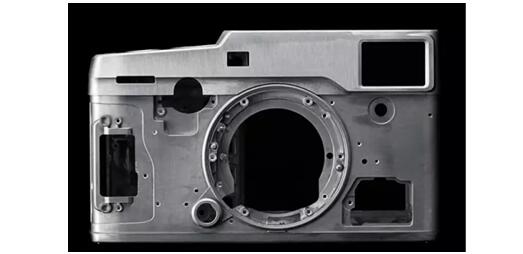

在3C产业的产业链中,以电脑、手机等为代表的电子产品大多数在中国生产,生产基地主要几种在长三角和珠三角地区。目前,采用镁合金外壳的电子产品越来越多,如手机、笔记本电脑、数码相机、投影仪、音乐播放器等。这些镁合金产品的生产方式主要为压铸,最小壁厚可以达到0.4毫米,还有少部分产品采用最新的镁薄板冲压技术成型,具有更高的生产效率和产品质量。镁合金在这一领域应用的障碍在于表面容易腐蚀,因此不得不采用喷涂的方式进行装饰和腐蚀防护,而这一工艺的采用则丧失了镁合金作为金属的质感,降低了同塑料和铝合金甚至不锈钢的竞争优势。目前许多手机厂商用镁铸材料手机外壳替换塑料外壳;用外部处理技术将镁铸材料处理成不同颜色、不同质地的材料,用于高档电信和电脑产品。目前日本及欧美有越来越多的厂家开始采用镁合金制造家电产品机壳。

(二)镁合金在3C产业中的应用优点

镁合金在3C产业中也有很大的应用潜力,与塑料外壳相比,镁合金具有强度高、电磁屏蔽性能好、导热性好、可回用等无可比拟的优势,是制作电子产品外壳的理想材料。镁合金在3C产业中的应用镁合金在3C产业中的应用,表现在这类产品轻、薄、美观、传热性好和防电磁屏蔽的能力强,具有环保、健康等优点,更具有时代的气息,符合人们追求时尚的心理。

早在 1987年 IBM公司就开始尝试将镁合金材料运用到笔记本电脑上,经过多年努力,IBM(日本)公司于 1991~1995年推出的 PS55T22SX、ThinkPad710T、RS/6000-N40等笔记本电脑均采用了镁合金外壳 。与此同时,世界其他各大知名公司也纷纷在自己的新产品上采用了镁合金材料。2002年底,日本松下公司在个人用便携笔记本电脑 “Let'snoteLight”系列中追加了 B5版新机型“T1”,该机型机架和外壳全部使用镁合金材料,其外形尺寸为:268mm×210mm×(26.1/39.1)mm(前部位/后部位),整机质量仅为999g。日本东芝公司已经在笔记本电脑的一些重要部分上采用镁合金,像液晶面板、液晶面板支架、液晶面板基座。对笔记本电脑来说,镁合金的应用已经从硬盘驱动器的支架扩展到了其他部位上。随着在笔记本电脑上的应用成功,世界各大公司开始在其他 3C产品中采用镁合金材质,以适应3C产品轻、薄、短、小的发展趋势。1995年,索尼公司成功地研制出世界上第一台数码摄像集成系统(VTR),并投放市场 ,这套系统适用于户外摄像,外壳采用镁合金压铸件,它具有结构紧凑、质量轻、强度高、手感好、功能多的优点。例如用压铸镁合金薄壁、复杂铸件制造的 SonyDCR-VX100壳体,是一种无大梁结构,有 5个压铸件,包括主框架、机械室和磁带室等,这些铸件用 AZ91D镁合金热室压铸机压铸,其表面上有一层丙烯酸树脂仿皮涂层。2006年佳能公司生产的 G7数码相机,其整机采用镁合金外壳并搭配着精致的磨砂材质,整体尺寸为106.4mmx71.9mmx42.5mm,机身质量仅为 320g。索尼公司生产的MZ-E50微型唱机,其外壳采用镁合金半固态注射成型,壁厚仅为 0.6mm,含电池和 MD碟片总质量为 120g。三星公司 2006年上市的 SCH-B500手机,采用全镁合金外壳,其厚度只有9.9mm。数字化技术的发展导致各类 3C产品的不断涌现。目前镁合金在 3C产品中的应用主要集中在笔记本电脑、数码摄像机、数码视听设备和手机等产品上。

(三)镁合金在3C产业中的应方向

过去使用塑料或铝合金的电子产品,如笔记本电脑、磁盘机、数码相机、数码摄录机、MD 机、手机等,现已逐步转用镁合金材料,例如用镁铸材料制成的笔记本电脑,会更小、更薄、更轻;镁铸材料可阻挡电磁辐射,保护用户健康。

在这一领域中,应当进一步发展镁合金的表面处理工艺、高品质镁合金薄板生产工艺和低成本的冲压成型生产工艺,将镁合金应用到电视机、DVD、空调、冰箱等家用电器领域和速箱轮毂、摄像机、笔记本电脑、镁合金电子产品零件等领域。

三、镁合金在其它领域的应用

(一)镁合金在航空航天工业中的应用

在航空航天领域,镁合金由于密度小、刚性好、强韧性好,且能够有效减轻重量,很早就应用于航空航天工业,特别是Mg - Li 合金,具有很高的强度、韧性和塑性,是航空航天领域最有前途的材料,如座舱架、座椅、轮毂、吸气管、导弹舱段、避板、副蒙皮、直升机上机匣等都用Mg - Li 合金制作。近年来,镁合金在直升机中的应用日益扩大,例如EURO2COPTER 公司某些机型中的各齿轮箱壳体和盖子均为镁合金制造。我国自行研制了10 多种稀土镁合金,且很多已在航空业得到应用,如添加Nd 的ZM6 铸造镁合金已经用于歼击机翼肋等。MB8 是我国最常用的航空镁合金。镁合金在航空航天中的应用主要在机身、发动机、飞机起落架轮壳、航空用通信器、雷达机壳、导弹、宇宙探查、火箭、发射台、卫星及探查、喷气发动机方面。

(二)镁合金在轨道交通工业中的应用

虽然轨道交通目前还没有采用镁合金零部件,但是轨道交通对轻量化的迫切需求使镁合金的应用成为可能。目前轨道交通的两个重点发展方向为长距离的高速轨道交通和便捷的城市轻轨。对于高速轨道交通来说,采用镁合金可以显著降低重量,提高车辆速度和降低能源的消耗;而对于城市轻轨来说,采用镁合金除了减轻重量以外,还可以提高车辆的加速和制动性能,达到提高车辆整体技术水平的目的。镁合金在轨道交通上的应用包括内饰件及车身,如座椅、扶手、桌子、地板、车身框架等,生产的技术方案包括铸造和型材挤压。采用铸造的方法生产座椅等零件在技术上已经不存在任何障碍,但是采用挤压的方式生产地板和车身框架等产品,还需要在技术上进行一定的攻关。

(三)镁合金自行车车架应用

镁合金在自行车行业中的应用在自行车领域,由于镁合金密度小,比强度高、耐冲击、阻尼性好,制造的自行车轻便,舒服,速度快。用镁合金制作的自行车车架仅重1.4kg。目前,镁合金已在自行车中投入使用,已开发出符合ASTMB107 规范要求的镁合金管件和棒材,成车有镁合金登山车、折叠车,锻造件有曲柄、竖管、座管和夹器,挤压件有轮圈和车架附件。镁合金自行车架的现状目前, 自行车正朝着轻便化、高强度、高舒适度、低成本的方向发展。国内外的自行车研究人员更是将自行车的省力与安全性能放在了首位。镁合金的强度不如钢, 因此镁合金最初应用于自行车仅限于少数零件, 如手把、前叉、脚踏板等。研究人员发现, 自行车架的断裂往往发生在焊接结合点处, 例如前管与下管结合点处、立管与下管结合点处。这说明自行车架的使用材料只要达到一定的要求即可, 不必完全局限于钢材料。镁合金性能虽然不如钢, 但是其性能已经可以满足自行车架的要求,而且镁合金质轻, 也恰好符合自行车的发展方向。从国外来看, 俄罗斯的JIAЙETX 公司1.3kg 的镁合金车架已经实现批量生产; 日本的自行车厂家也联合日本千叶工业大学成功研制了镁合金自行车车架; 英国Kirk Precision 公司压铸的AZ91HP 镁合金自行车架,不但重量轻,而且强度和韧性高,造型美观, 价格上也可与钢车架竞争。另外, 世界顶级自行车生产厂商, 如Pinarello、Mozo、Paketa 等也先后研制了镁合金自行车架并投产。我国大陆地区对于镁合金自行车架的研究晚于世界发达国家, 目前镁合金零部件的研究与发展较为迅速。北京首钢远东公司镁合金车架自行车早已投产, 并且已批量生产出镁合金电动自行车, 整车重量只有24~30kg。

(四)镁合金的新应用

除了比重小这一最大的优点之外,还具有良好的阻尼减振性能,因此镁合金适宜于加工制造高速运动部件以达到降低惯性和提高运动精度的目的,例如在纺织机械、印刷机械和烟草机械的高速运动部件就采用镁合金挤压型材。此外,由于镁合金具有比强度和比刚度高,还被用于制造一些便携式的产品,如轮椅车、自行车、照相机三脚架、滑雪板等运动和康复器材。

16.84万

16.84万

16.94万

16.94万

7290

7290

1.4万

1.4万

7624

7624

7346

7346

1.12万

1.12万

1.11万

1.11万

1.03万

1.03万

1.33万

1.33万

1.08万

1.08万

7846

7846

1.03万

1.03万

1.19万

1.19万

2501

2501

9567

9567

7439

7439

7404

7404

3125

3125

2371

2371