2.2 制造工艺

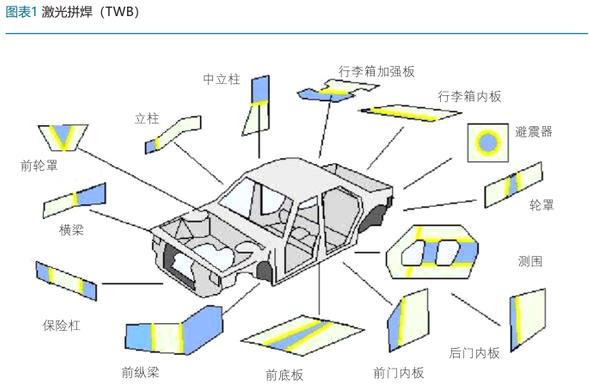

一、激光拼焊(TWB)及不等厚度轧制板(VRB)

1.激光拼焊技术:将不同厚度、不同材质、不同强度、不同冲压性能和不同表面处理状况的板坯拼在一起,再进行冲压成形。采用拼焊制造的结构件有车身侧框架、车门内板、风挡玻璃框架/前风挡框、轮罩 板、地板、中间支柱等。目前,几乎所有知名汽车制造商都采用了激光拼焊技术。

2.不等厚度轧制板:变厚板式轧钢机通过柔性轧制工艺生产的金属薄板,即在钢板轧制过程中, 通过计 算机实时控制和调整轧辊的间距,以获得沿轧制方向上按预先定制的厚度连续变化的板料。

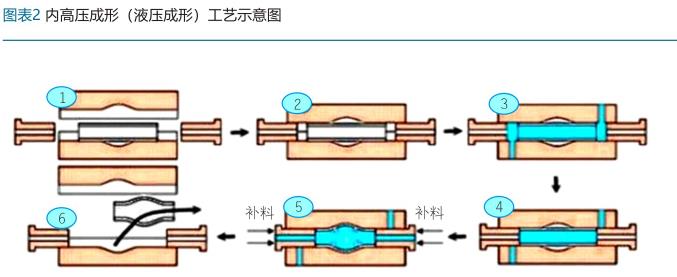

二、内高压成形(液压成形)制造技术

管件液压成形是将管坯放入模具内,利用高压液体充入管坯空腔,同时辅以轴压补料,使其直径胀大至 贴靠凹模的成形过程。液压成形适用于汽车领域的沿构件轴线变化的圆形、矩形截面或各种异形截面空心构 件。与传统冲压焊接工艺相比,液压成形技术具有成形精度高、可节约材料、减少成形件数量和后续机械加 工与焊接量、提高成形件的强度与刚度、减少模具数量、降低生产成本等优点。液压成形在底盘部件中应用 较多,如前副车架主管、扭力梁、控制臂等,车身结构件主要应用于 A、B 柱等件。

三、超高强度钢热冲压成形技术

热成形技术通过热处理和高温成形相结合的方式来实现零件的高强度。热成形技术适用于对舒适性、强 度和安全性要求高的零件,典型的热冲压零件有前、后门左右防撞杆(梁),前后保险杠横梁,A 柱、B 柱、 C 柱加强板,地板中通道和车顶加强梁等。

四、辊压成形技术

辊压成形工艺通过顺序配置的多到次成形轧辊,把卷材、带材等金属板带不断地进行横向弯曲,以制成 特定断面的型材。辊压成形的优势在于能够加工其他工艺无法实现的复杂形状。一般,辊压成形为等截面零 件,近年来开始开发三维变截面辊压成形技术。其优势是合理设计型材的几何断面,提高承载能力,减轻零 件质量。辊压成形因其成本低和效率高而得到重视,凯迪拉克地板有 8 件采用超高强度钢辊压成形, 奔驰新B级车地板有多个零件采用辊压成形,材料利用率在 90%以上。

五、高压铸造成型技术

高压铝合金铸造件的优势在于其可高效率生产集成设计复杂薄壁构件的能力。除动力传动系统壳体构件 和发动机缸体,奔驰大量应用铝合金高压铸造技术,零部件数量大大减少。其中,A 柱由两个铸造件 构成,替代了原来的 13 个构件。前悬架固定座整合了 7 个构件,B 柱内板整合了 11 个构件,后纵梁整合了 22 个构件,前防火墙整合了 6 个构件。

六、低(差)压铸造成型技术

低(差)压铝合金铸造件的优势主要在于获得较高工艺品质的同时,可以生产一体化设计的中空、薄壁、 复杂构件。除车轮和缸盖外,主要用于汽车悬架系统、转向系统、行驶系统的轻量化构件生产,迄今已在国 外高端汽车的上述系统的铝合金构件生产上得到批量应用,达到了极好的轻量化和提高车辆驾乘性能的效 果。在国内,除车轮、缸盖外,底盘和悬架系统其他方面的应用较少。

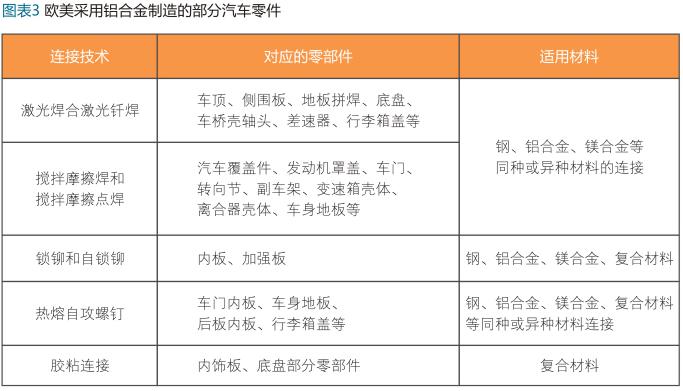

七、汽车轻量化连接技术

汽车轻量化连接技术包括激光焊接、搅拌摩擦焊、锁铆技术、自锁铆、热熔自攻螺钉以及胶粘连接等技 术,通过上述先进连接技术将轻量化构件连接成零部件总成或车身,以达到较好的刚度和结构强度。

2.3 结构设计

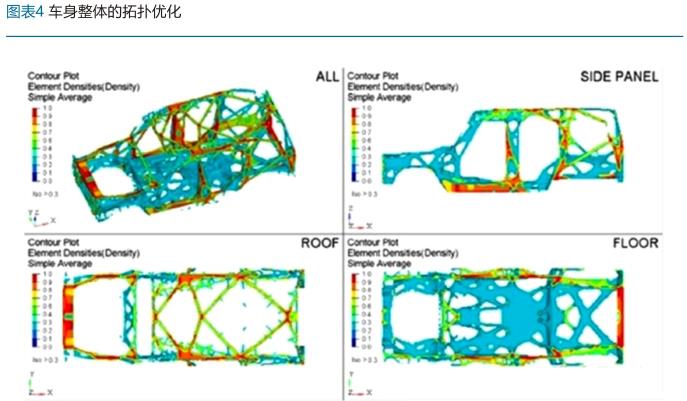

车身结构轻量化也就是结构优化设计,即通过采用先进的优化设计方法和技术手段,在满足车身强度、 刚度、模态、碰撞安全性、疲劳寿命、NVH(振动噪声)、车身结构可制造性、生产成本等诸多方面的性能 要求,以及相关的法律、法规、标准的前提下,通过优化车身结构参数,提高材料的利用率,去除零部件冗 余部分,同时又使部件薄壁化、中空化、小型化、复合化以减轻重量,实现轻量化。结构轻量化,根据设计 变量及优化问题类型的不同,可分为拓扑优化、尺寸优化、形状优化、形貌优化四种。

拓扑优化:包括连续体结构拓扑优化和离散体结构拓扑优化,前者是从总成的角度,找到有效载荷传递 路径、最佳材料分布,提高整体结构性能和结构设计效率;后者是从零部件的角度,局部拓扑,优化材料布 局,如开孔数量、大小、位置等。

尺寸优化:以零部件尺寸参数为设计变量,如板材厚度、截面面积等,寻找最优设计参数的组合。尺寸 优化的方法主要是灵敏度分析,设计变量可包括弯曲刚度、扭转刚度、模态等,通过确定在设计变量中哪个 部分对结构响应最为敏感,进而获得最佳的设计参数和最关心部位的灵敏度系数,再相应的进行减薄和加厚 处理。

形状优化:在不改变现有拓扑模式下,以零部件的几何外形作为设计变量进行优化。如:在 CAE 的应 力分析中,找到应力集中点,通过形状优化,起到提升零部件强度的作用。

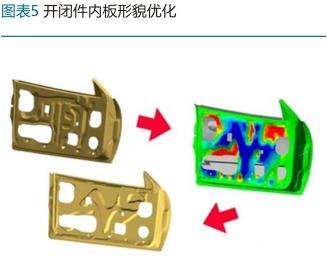

形貌优化:以加强筋、凹凸结构的形状、位置和数量等为变量,在不显著增加质量的条件下,改善钣金 结构件的刚度及模态等。如:开闭件的内板通过形貌优化,在不增加重量的情况下,实现性能的达标。

3.各国轻量化路线各有侧重

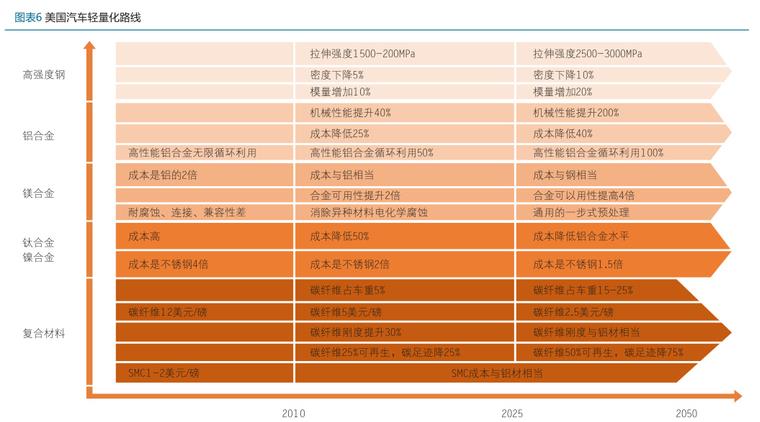

3.1 美国汽车轻量化路线,以材料进步为驱动

3.2 欧洲汽车轻量化路线,瞄准多材料应用技术

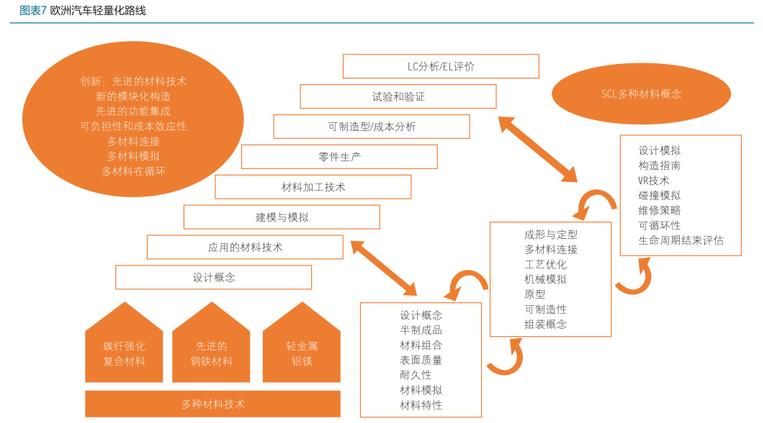

欧洲汽车轻量化路线,以先进的钢铁材料、轻金属镁铝、碳纤维强化复合材料三类先进轻量化材料应用 为出发点,目标瞄准多材料应用技术。欧洲汽车轻量化的发展路径以创新为驱动,围绕先进的材料技术,新 的模块化构造,先进的功能集成,可负担性和成本效应性,多材料连接,多材料模拟,多材料在循环。材料 的开发与应用过程包括:设计概念,应用材料技术,建模与模拟,材料加工技术,零件生产,可制造性和成 本分析,试验和验证,LC 分析与 EL 评价。欧洲的汽车轻量化路线充分结合材料特性与成本、制造工艺和 结构设计,多层次多角度协调实现轻量化的目标。

3.3 日本汽车轻量化路线,材料和工艺实用化

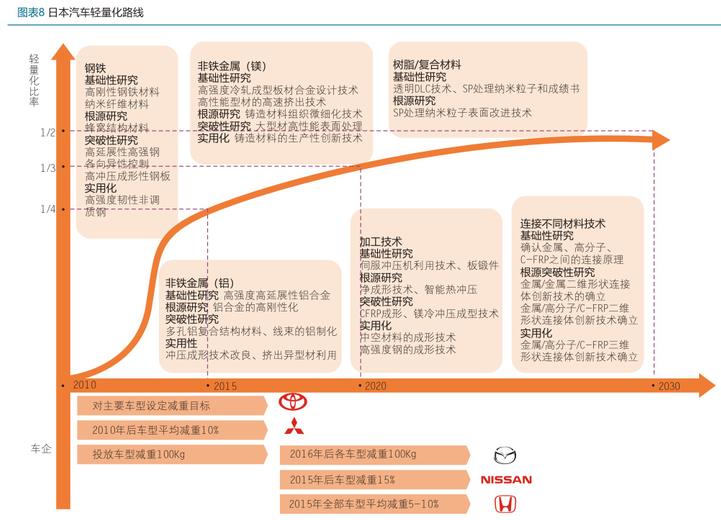

日本汽车轻量化路线,以材料和工艺的基础研究突破为实用化出发点,材料进步驱动轻量化。钢铁以高 刚度钢铁材料、纳米纤维材料为基础性研究,以蜂窝结构材料为根源研究,以高延展性高强度钢、各向异性 控制、高冲压成形性钢板进行突破性研究,开发出高强度高韧性非调质钢。铝以高强度高延展性铝合金为基 础性研究,以铝合金的刚强性化为根源研究,以多孔铝复合结构材料、线束的铝制化进行突破性研究,实现 冲压成形技术改良、挤出异型材利用。镁以高强度冷轧成型板材合金设计技术、高性能型材的高速挤出技术 为基础性研究,以铸造材料组织微细化技术为根源研究,以大型材高性能表面处理进行突破性研究,实现铸 造材料的生产性创新技术。复合材料以透明 DLC 技术、SP 处理纳米粒子和成绩书为基础性研究,实现 SP 处理纳米粒子表面改进技术。加工技术以伺服冲压机利用技术、板锻件为基础性研究,以净成形技术、智能 热冲压为根源研究,以 CFRP 成形、镁冷冲压成型技术进行突破性研究,开发出中空材料的成形技术、高强 度钢的成形技术。连接不同材料技术经过基础性和根源突破性研究,确立了金属/高分子/C-FRP 三维形状连 接体创新技术。2010 年以来,日系整车厂商也相继提出轻量化目标,本田对主要车型设定减重目标,三菱各 车型平均减重 10%,马自达连续两个 5 年实现投放车型减重 100kg,尼桑 2015 年后车型减重 15%,丰田 2015 年全部车型平均减重 5-10%。预计自 2010 开始, 2015 年、2020 年、2030 年分别实现轻量化比率 1/4、1/3、 1/2。

3.4 中国汽车轻量化路线,材料-设计-工艺协同发展

国内汽车轻量化的出发点始于高强度钢、铝、复合材料等新材料的应用与开发,通过材料、设计、工艺 三个方面共同作用实现减重三步走的目标。根据中国汽车工程学会发布的《节能与新能源汽车技术路线图》, 中国汽车轻量化自 2015 年到 2020 年实现减重 18%,适量应用铝、镁合金及碳纤维增强复合材料,根据材料 特性和性能要求进行优化设计,工艺以冷成形为主,热成形、辊压成形、激光拼焊为辅;到 2025 年实现减 重 30%,扩大铝、镁合金与碳纤维增强复合材料在车身上的应用,采用结构-材料-性能一体化轻量化多目标 协同优化设计,工艺以热成形、温成形、内高压成形为主,挤压成形、弯曲成形及热固性纤维材料成形为辅;到 2030 年以纤维复合材料为主、轻合金和高强度钢为辅,结合制造工艺和成本控制要求进行集成化设计, 以热塑性纤维材料成形及挤压成形、弯曲成形为主,温成形、热成形为辅。在政策的驱动,对轻量化的迫切 需求下,铝合金压铸市场容量有望扩大,有较强材料制备、设计能力并且掌握先进工艺的铝合金压铸企业发 展潜力大。

16.84万

16.84万

16.94万

16.94万

7290

7290

1.4万

1.4万

7624

7624

7346

7346

1.12万

1.12万

1.11万

1.11万

1.03万

1.03万

1.33万

1.33万

1.08万

1.08万

7846

7846

1.03万

1.03万

1.19万

1.19万

2501

2501

9567

9567

7439

7439

7404

7404

3125

3125

2371

2371