欧盟在减少温室效应气体排放方面的义务首先落实在汽车工业方面:到2020年新型小汽车的二氧化碳排放量减少到95g/km。在二氧化碳减排方面起直接作用的是轻量化结构思想的实施。在过去几年中,这一思想促进了采用轻金属压铸结构件被大力提倡。

压铸工艺存在于可以选择的处理方法的竞争中,例如,挑选并已经接合的钢板或者使用压制淬火过的高硬度的钢材——两种板材特定负载力的应用。在工作中效率高故障少是压铸结构件在被选用时坚持的基本原则。压铸的结构件有以下特别的优点:工件几乎是高精度组装的,对比于冲压的焊接零件省去了大量的工艺步骤。

压铸的结构件

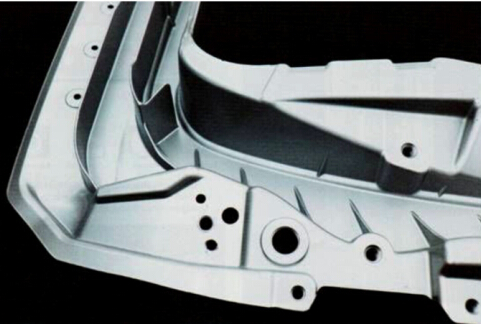

如今汽车压铸结构件品种繁多,包括各种柱、梁、减震支柱套管,甚至完整的车门及后备箱盖的框架。起初主要是高端交通工具的那些损坏的元件被大量用于的中档交通工具。

那些工件的复杂性对压铸工、模具技师及模具钢厂家提出了特别高的要求。铸件的筋条首先要求自动的局部压力峰值、交通工具的门及后箱盖是通过它们的框架式的机构体系来铸造的。这里在铸造操作中铸模和铸造材料只有小的接触空间,型模部件有时很难做到温度的均匀分布。在模具中由热造成的应力导致了这一结果。

为了避免在填充阶段凝固,壁厚较薄的压铸件经常用非常高的压力或者高流动速度填充。出于这种原因(避免在填料阶段凝固),这种零件经常在填充过程中提高浇铸温度,还要求压铸模在机械及热度方面负荷能力很强。

为避免铸件昂贵的返修,结构件对使用的模具钢的耐热冲击性提出了很高的要求。因为为了达到高韧性,钢的硬度应该尽可能地完全马氏体相变。后来出现的贝氏体相变有利于刚刚在厚壁压铸件中心想要的马氏体相变。

适合于压铸模具的热作模具钢

目前以下情况尤为明显:结构件对模具钢的要求明显比其他压铸件要高。

为了平衡热应力及机械压力,模具钢必须有特别高的韧性。较高的回火稳定性保护型芯部件以防过早的硬度损耗,只有用耐热冲击性特别高的模具钢才能达到明显的表面高质量的压铸件。在型芯中高的导热性能可以降低局部温度峰值。

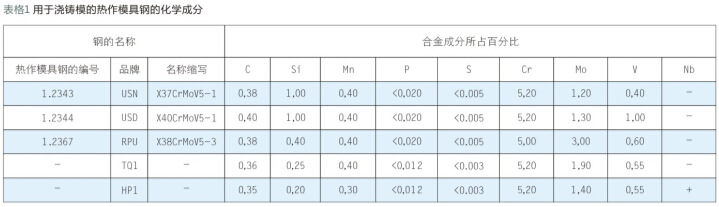

很多压铸模具用以下三种标准化的热作模具钢的其中一种制作:1.2343,1.2344,和1.2367。这几种钢在重熔炼制作方式中的使用有一个前提,这几种钢无法满足所有结构件的特殊要求。针对这种情况,位于Wiehl的 Kind&Co. 公司研发了两种特别的热作模具钢:TQ1和HP1。这两种钢都基于高纯度的原则。不只减少磷和硫的含量,也减少有负面影响的有害杂质。从模具钢TQ1派生出的模具钢HP1是添加了元素铌微合金而成。它们的化学成分见表1。

钢的特性包括回火稳定性,热拉强度和冲击韧性。这里放弃了1.2344。原因非常明显:两种特别的热作模具钢(a)的好的回火稳定性在回火温度超过550摄氏度时变得非常明显。0.2%的蠕变极限(图 1b)表明了对温度的依赖性,说明:TQ1和HP1在400摄氏度以上显现了它们特别的热拉强度。温度范围恰好在铸造材料和型芯部件的接触区域特别重要。冲击韧性(图 1c)被看作是钢的第三个力学——技术特性,因为型芯部件在每一个突然的冲击中都承受着很高的机械负荷。在这三种标准化钢中,钢1.2343显现出高的缺口冲击韧

性,缺口冲击韧性——在相同的硬度测试——在序列1.2343=> 1.2344=> 1.2367中下降。这两种特别的热作模具钢TQ1和HP1几乎出于相同的水平,比钢1.2343高大约25%。这个最重要的力学——工艺特性的汇编说明钢TQ1和HP1的特殊特性的结合。

热作模具钢的耐热冲击性现在在有表面要求的压铸件生产中具有很重要的作用。图2给出了所描述的模具钢在实验室试验中热冲击开裂的形成。同时中等的裂痕长度表现为一个中心带。热作模具钢1.2343起参照作用。这个对比表现了TQ1和HP1的耐热冲击性表现明显更好。这个同样的在指定的钢HTR的描摹中发展了高要求的热拉强度和导热性的应用。它对于给出形状的机构件部件的意义是次要的。

由于多方便的因素使得导热性在压铸模具中很重要。一方面它在排除冷却槽里熔液的热量中起重要作用,另一方面在降低局部的温度峰值及减少模具中热量引起的应力方面同时具有重要作用。这里所讨论的模具钢的导热性的数值已经汇编在表2中了。

由这个对比得知:TQ1和P1具有特性结合性,它们很明显地超过了那三种热作模具钢1.2343、1.2344 和1.2367。在相互的对比中主要体现了TQ1和HP1在被描述的特性方面只有很小的差异。这里要考虑的问题是这两种钢的选择标准。

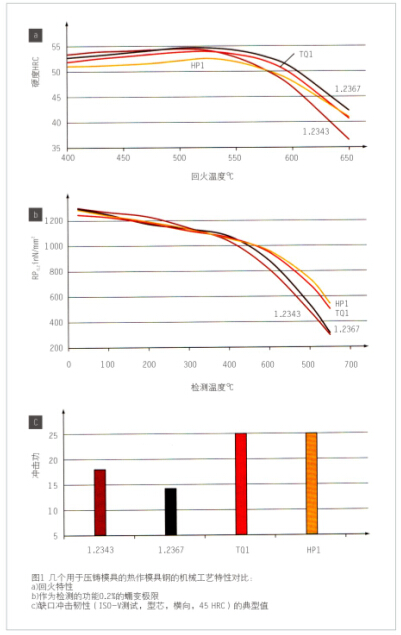

由于它们特殊的综合属性这两种钢以特殊的方式适用于压铸结构件。它们之间的界限能在不同型芯部件的强度中表现出来。为了更好的理解这个不同,在图3中画出了两种钢持续冷却的时间—温度—变化图解(ZTU图解)。

两种模具钢显现出马氏体的热作模具钢的典型时间温度变化图。可是这两种模具钢的决定性差别集中在贝氏体相变的开始。钢TQ1在大约2500秒后贝氏体阶段出现,钢HP1在800后已经属于贝氏体了。从28分开始这个区别对于厚壁的型模部件特别重要,因为为了达到高度的韧性,钢的硬度应该尽可能地完全马氏体相变。后来出现的贝氏体相变有利于刚刚在厚壁模制件中心想要的马氏体相变。由以上介绍可以得出,在型芯部件的范围到大约200毫米时,HP1优先使用。除此之外推荐TQ1。

较小的型芯部件TQ1也可以优先使用,当雕刻模为特别的细小结构时,对韧性的要求就变得尽可能的高。

建议总结如下:

HP1适用于大小到200毫米,强度对于结构件的韧性和表面特性有较高要求的型芯部件;TQ1适用于对韧性和表面特性有最高要求的模具并且有在强大的型芯部件中起作用的优点。在起伏特别大或者有大的裂缝的雕刻模中也可以优先使用。

模具钢的使用硬度通常位于44—46HRC之间,为了降低或者提高特定特性的值而存在的偏差是可能的。一个决定应该总是由钢的生产者、模具制造者、淬火车间和铸造车间共同做出。

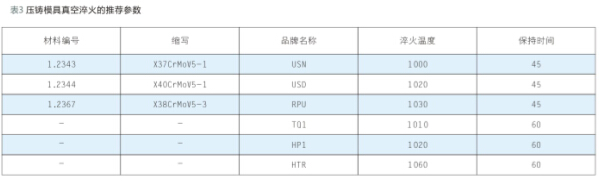

只有在恰当地实施热处理以后型芯部件才能展现模具钢的特性。Kind &Co.公司介绍了压铸模具的真空淬火在表3中整理的淬火温度及保持时间。这个特有的、现代的、有效率的真空淬火工场在压铸模具的热处理方面是以淬火重量高达6000千克(图4)为目标。

总结:

由于大小及极为精细的形态对压铸结构件的模具提出了非常高的要求,那些熟悉的标准的热作模具钢不能完全满足这些要求。特别的热作模具钢TQ1和HP1呈现出了明显的改善了的特性,如:提高了的韧性。这两种钢的偏差范围的界限大体上针对型芯部件的强度。

用这两种模具钢制作的型芯部件能过恰当的热处理,可以生产经济的用压铸生产的轻金属结构件。

16.28万

16.28万

16.38万

16.38万

6989

6989

1.37万

1.37万

7224

7224

7032

7032

1.09万

1.09万

1.08万

1.08万

9917

9917

1.29万

1.29万

1.04万

1.04万

7520

7520

9914

9914

1.16万

1.16万

2101

2101

9303

9303

7016

7016

7003

7003

2710

2710

1991

1991