文:A•H erman&P.zikmund

在以往文章中叙述了压铸模具的生产趋势。如果涉及压铸模具生产材料及相关的加工处理风险,研究该项目的几乎所有文献显得不全面。再者,只有对一些问题认识不充分,有时会导致压铸模具过早损坏。因此,未来的一些文章要集中于模具龟裂原因的识别及热处理条件的选择。

热处理:

原材料处理的前提,是可比较的供货状态,这样可以进一步集中于热处理参数。对于新型工具钢,如:W403、TQ1、Dievar 或EFS Supra 所用的工艺是在短的间隔淬火,分三阶段加热。

交货状态:

材料是初轧供货,到最终尺寸(压铸模具、型芯等)要求最少量加工。初轧(锭 )已经回火处理,此外,W403是一种特殊材料,硬度达到205HB(见材料数据手册)类似于其他模具材料,TQ1预回火硬度最高达220HB,供货状态,在800——850度温度下进行回火。随后热处理是在炉内(10——20度/h)慢慢冷却至室温,或者在室外从600度温度继续冷却。对此,涉及的是特殊软化回火。

淬火:

第一阶段是加热到淬火温度,各部分要慢慢均匀加热。不均匀的加热会导致模具变形,在极端情况下造成裂纹。因此,要求多步骤相应加热(多个滞后阶段)这尤其是对于高合金钢。在加热过程构件要防止表面氧化。真空加热或在一个惰性气氛内加热有优越性【16】

推荐的温度范围为1000——1050度,只有保持这样的温度,才能确保所有构件均匀加热。此后,在油槽内进行冷却。所达到的硬度取决于材料的种类,通常情况下为49-55HRC。

回火:

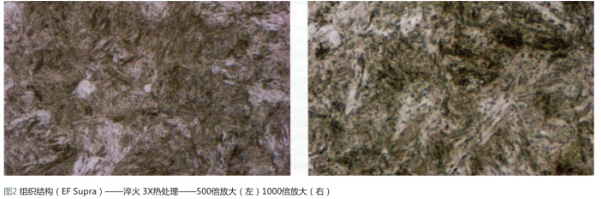

热处理的最后阶段是三相位回火,达到所要求的强度或硬度。在材料内所产生的结构应该是索氏体。

当回火温度超过500℃,由于合金元素如钒、铬或钼碳化物的离析,强度明显提高,进而奥氏体转变为马丁体,产生二次淬火。

所进行的试验:

在所进行的试验中,对两种材料类型作试验:Dievar和1.2343EFS Supra。这些材料是以条锭供给的,以便试验回火状态下效果。对第1相位试验准备8条(锭)块,进行不同的热处理工艺。在1020度温度下进行淬火。对1——8条锭按确定的温度分两步骤进行退火。退火的第2相位(在此应调到所希望的硬度)是在较前一步高10度的温度下对所有条锭进行。在此温度下保持时间要适合部件的尺寸。

对于所有条锭不超过30分钟。在此要注意,为进行淬火在试验条锭上要作标记。

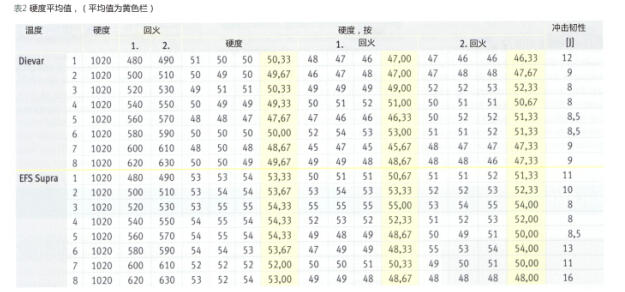

硬度测量:

在热处理每个步骤之后,为进行洛氏——硬度检测,在试验条锭上作一系列压印。硬度平均值按对测定误差的修正列于表2.

冲击韧性测量:

此外,试件要依据切口尺寸的变化进行夏比(charpy)试验(求取冲击韧性)。试验结果同样列于表2,此试验的目的,在于对一定的回火温度下求取此特性的明显变化。

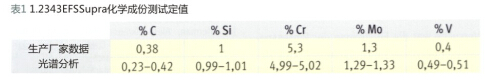

求得化学成分:

为进行化学分析采用光学发射——光谱仪。在进行研究时,对最重要的元素值的测定精度课题,大多数提供者提供的是成分的具体数值,不是可能的方案或精度。在以生产厂家所给数据对研究对比时,发现有差别,差值在5%左右。

评论与结论:

通过试验有可能对热处理有关的硬度变化作出论断,由于在热处理时一定的配置,明显提高了压铸模具的寿命,其他试验目的在于对工艺参数作调整。

在约570℃温度下,热循环加载过程所形成的碳化物,由于硬度特性提高,有望对材料特性起明显的影响。所获得的实验数值证明,硬度提高的范围,此时冲击韧性下降。今后有可能改变材料的化学成分,限制形成碳化物的元素。

16.29万

16.29万

16.39万

16.39万

6992

6992

1.37万

1.37万

7230

7230

7034

7034

1.09万

1.09万

1.08万

1.08万

9920

9920

1.29万

1.29万

1.04万

1.04万

7522

7522

9915

9915

1.16万

1.16万

2104

2104

9305

9305

7022

7022

7009

7009

2716

2716

1995

1995