文:EBERHARD•AMBOS

MAGDEBURG HARRYMARBACH

摘要:在对不可避免的各种壁厚铝压铸件,采用长而细的型芯进行压铸时,往往有许多困难。1、铝与型芯表面的粘结。2、由于冷凝收缩在铸件内引起的孔隙。3由于高温,当超过热作钢的热强度时,造成型芯的提前破损。这些都是不愿看到的结果。

采用点冷却对铸件部分局部冷却,实践证明对于防止这些缺陷,具有许多优点。采用点冷却设备,对10个不同尺寸的型芯冷却,使所研究的缺陷,如:型芯破损,型芯表面高的粗糙度以及在铸件结构内较大孔隙度得以防止。

借助于快速计算机X线体层照相术,可以证实在铸件内极低的孔隙体积值(其值范围大大低于千分之一)。因此,点冷却可以作为在压铸模具内对局部温度域进行敏感调节的重要方法。

压铸模具温度调节的意义在不断增加,因为合理的温度控制对于压铸模具有一系列的决定性经济优点。

前言

目前以液体喷涂对压铸模具表面冷却及润滑的主要方法,会造成压铸模具磨损及失效,是一种不得已的措施,压铸模具在使用时间通常平均不超过100000个循环。压铸模具循环次数,当采用常用的冷却脱模方案,模具寿命为60000模次。这样的模具寿命,通过新的涂层工艺技术应提至150000——200000个铸件循环寿命。

除了提高压铸模具的工作寿命,正确的温度设计对于加工质量水平也起一定的作用。人们知道,在压铸时由于有错误的液态金属补给,在冷凝的结构内几乎总是有孔隙,尤其是在不同壁厚的交汇处附近。一个已被证明可靠的防止这样的缺陷,尤其是在进行金属切削加工中这样的缺陷会暴露,以及对加工面质量有损害的缺陷的技术方法,就是有针对性地来影响该部分铸件的温度。点冷却技术被证明为用于减少或排除这些不利影响的合理方法。

奥地利的研究者对各种局部高温措施的作用进行了对比。他们所关切的是:压铸件壁厚在变化的区域;在冷凝及冷却时,构成局部的热节(“过热点”),其冷凝收缩往往不能足够抵消,这样导致缺陷及微结构缺陷,如:孔隙度、海绵体及粗糙的组织结构。对于事先的几何体,只有通过对组织进一步防止不均匀性,才有可能提高构件的特性。按照经验,事先认定的组件缺陷,如:转向器壳体,曲轴箱或凸轮轴支架,主要是由于油和气压密封不够,导致十分高废品生产率。

由前述原因,为确保高度要求的压铸模件的质量,不只是压铸模具的热力问题,更不是静力学问题。在压铸过程,工艺参数经常发生许多变化,就温度来说,几乎每次生产过程中断(停顿、压铸模具及压铸设备或其他设备部件,新压铸模具的更换等。),也会导致压铸过程改变以及形成缺陷的危险等,因此,要求特高的铸件,即缺陷公差范围很窄,对孔隙度的不断监控具有重要意义(例如:与安全有关的构件。)

在市场上采用快速计算机X线体层照相术(CT)可以了解掌握模具调温的精确性对铸件加工循环时间内有一定程度的影响。

通过将喷射冷却与快速计算机X线体层照相术相结合,在压铸作业中获得决定性的经济效益。

所研究的构件及工艺特点

研究的对象是一个用于轿车变速箱,称之为“阀体”要求很高的压铸件(图1a和b)。这样的铸件,对尺寸精度及表面质量以及孔隙度,有很高的要求。

这样的构件模具需要有10个细长比极高的型芯才能成型(最小直径为6.68—12.21mm,总长为58.3—108.6mm),图2中型芯的位置图给人清晰的印象,下面重点研究圈示的型芯114、112。

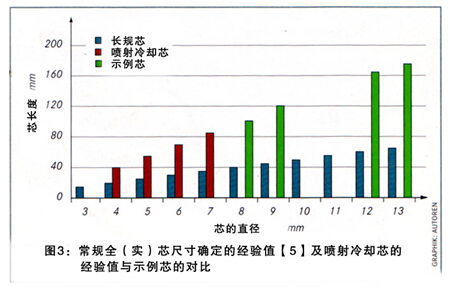

在此压铸件上开始工艺工作时,可将型芯作为未冷却,型芯材料为热作钢。图3反映当时的经验与认识,以平均直径范围4—7mm的点冷却——型芯为经验规定。在图3以绿色标记的范例情况,所要求的型芯几何值远远超过已知的作为参数的值,型芯有高的细长比。由于实例10个型芯彼此紧密相邻的尺寸,在图3只表明4种典型情况。

由于缺乏短期可用的其他工艺办法,因此,尽管预知有困难,仍寄希望于未冷却全芯上。

这样的确定所得结果为下:

1、由于高的收缩力所造成的高机械载荷,在型芯表面的粘结,增高了脱模力,加之较高的温度造成型芯破损。

2、型芯破裂的结果,对模具有严重损害。

3、表面粘结影响铸件内表面质量。

通过查找原因,得出下列认识:

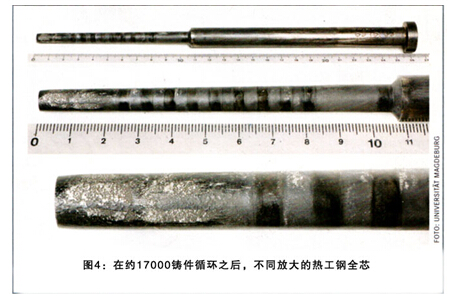

型芯破裂原因首先是:由于从型芯不充分的散热,型芯高的温度,导致液态铝和型芯材料之间趋于形成连接(高的粘结倾向),增高型芯脱模力(点冷却与此相反,在型芯上有粘结附层,而减少了粘结倾向),图4表示在约17000个压铸件之后所粘结的不同的尺寸铝颗粒。

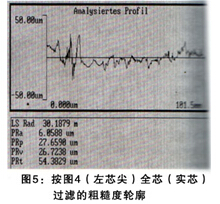

图5表示图4的型芯未过滤的表面粗糙度轮廓,此测定值为纯视力所观察到的结果。

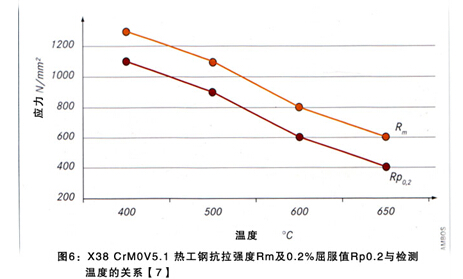

型芯破损的其他原因是型芯材料的抗拉强度随温度升高而急剧下降,图6表示这样的关系。

以前对喷射冷却所作研究,是借助于在型芯中放入的热电,在较小直径型芯的表面温度超过约400度,图7表示装有一个热电锅的型芯,由此可知,高的温度与极大的拉力所组合载荷,可以导致未冷却型芯的破坏。这种情况在系列浇铸作业时必须认识。

点冷却技术的优势

用于提高型芯使用寿命及达到其他一些优点,应用点冷却工艺可作如下表述:

问题的出发点是由于好的型芯表面可以防止型芯破损。具有硬化层的点型芯的涂层,(钒和钛一氮化物,碳化钙)会使摩擦力减小,防止或明显减小冷却型芯与浇铸材料的粘结,使其载荷变小。新的喷射冷却型芯的表面质量,以粗糙特性参数来表示:Ra=0.10—0.19μm,R2=0.68—1.31μm以及Rt=1.17—1.93μm.

由于冷却,型芯材料热工钢保持较高的强度,这是要考虑的。

除此之外,由于孔隙减少,铸件质量的提高的优点(较小的冷凝收缩的过热点)以及型芯破损,模具自动上升可以对压铸模具起保护作用(自动型芯破裂控制)。

点冷却的原理

点冷却设备在压铸机上的布置,如图8所示。

点冷却设备是通过高压水和压力空与分配器相连接,分配器安放在压铸模具上,3用于冷却介质回流。从分配器引至1个或多个点冷却(图9)。点冷却是十分细的管,安装在模具或其他模具部分的芯

内,将冷却液体和压力空气直接导入压铸模具的冷却范围。

冷却过程简单介绍如下:第1步是在原先压铸过程之前,直接准备好点冷却芯。与浇注过程开动的同时,将点冷却设备内的阀打开,高压水在一定可调的时间内流过型芯进行冷却。可以认为,流入的水由于型芯高的温度而蒸发并将热量排出,使型芯温度以及直接的浇注金属的温度下降,在调节的冷却时间之后,水从型芯或其他模具部分,借助于压力空气驱出,直至放空的型芯再用于下一个浇注过程。

喷射冷却应用的效果

由于在使用高的长径比型芯时,对所研究的模具效果不令人满意,决定以点冷却的型芯来替代所有未冷却热工钢。

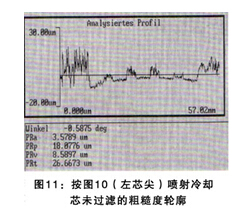

从试验模具出来的喷射冷却芯示于图10。其使用寿命与前述的未冷却芯基本一样,压铸件为17000个,一眼即可看出,在型芯表面上浇注金属粘结远远小于未冷却的芯。图11所示粗糙度测定值可以证实。

图11中的测定值 与未冷却的型芯测定值相比较小。以此证实使用喷射冷却芯的应用效果,即在熔化物与型芯之间的反应受到限制,从而会在型芯上造成防粘结层,这样使得型芯从压铸件上拔出时力变小,减少了型芯的破坏。

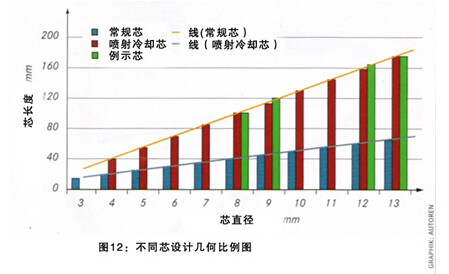

从图12对不同的型芯实施,对型芯几何形状的观察,可以得以下结论:

在德国压铸协会(VDD)的技术准则中所作的推荐证明是可靠的。如果超过所推荐的型芯长度,应采取相应的措施来保护型芯所受过高载荷,这样的载荷在拉出型芯时会造成破坏,VDD的推荐值如方程(1):

KL=5•KΦ(mm) (1)

式中KL——型芯长度

KΦ——型芯直径

在所举自动作业的“阀体”铸件中,这样的推荐值明显超过,由此引起上述的缺陷。

在对其他型芯决定时,存在的问题是,举例中所转换的几何形状的型芯,采用点冷却能否实现。为图3所列,至今的作业经验所涉及型芯直径的范围不能超过7mm。长时间研究的结果证明具有较大的直径的点冷却型芯也是合理的,在以往研究的喷射型芯的尺寸关系

KL=15•KΦ-20 (mm) (2)

证明对于不超过13mm型芯直径的研究范围是合适的。令人惊奇的是,偶然几乎所有点冷却型芯的几何形状与以往发现的腐蚀完全一致。

浇注金属较小的粘结以及由于冷却型芯材料较高的抗拉强度的结果,在压铸模具系列作业中,经较长的时间,未发现型芯破损。从而对满足点冷却使用具有决定性,与此同时,型芯与铸件分离面上铸件表面质量得以提高,从而证实了已述事实。在浇注孔范围内(该孔是以点冷却芯加工的)在距表面1.5mm间距的孔表面高的冷却作用未发现孔隙。这样的组织结构100%无孔隙。

还能满足其他要求,期望使用点冷却设备,实现自动化型芯破裂控制。

在应用点冷却设备之前,由于压铸模具复杂的结构,型芯破损时,还会造成模具损坏。存在于点冷却设备内部自动型芯破裂控制,在其安装之后,对此有阻碍作用。作用原理如下:

在用压缩空气将水吹干之后,设备要以6巴的空气压力封堵,在10秒内压力控制不降,压铸机才进行下一个浇注过程。在压力下降时,点冷却设备的控制机构中断其它动作,直至对系统确认,放行下一个浇注过程。

喷射冷却和快速计算机X线体层照相术结合使用的经验

在图1所示压铸件,鉴于其生产,有着十分苛刻的要求。对于一位有经验的压铸者不难识别这样的铸件涉及着大量结构及浇注技术最高的要求,涉及许多方面,如:裂缝的几何形状,大量需浇注的孔,对尺寸精度要求高,对于允许的孔隙严格确定等,因此,对于加工企业是一个特别的挑战,恰到好处的要求以及找到经济的技术解决办法。

与在目前进行加工及设计压铸模具普通方法相一致,以有效的软件系统,首先对充模和冷凝进行模拟。在 图13a、b模拟结果对比(相同的事实情况)表示由于“过热点”所形成危险研究铸件几乎相一致的。感兴趣的是,对于在系列作业中事实出现的孔隙进行调查,为此采用在生产过程现代技术方法的快速计算机X线体照相术。

在过去的几个月内,以其他工艺技术复杂的要求高的压铸件为例,论述了使用此法的检查方法所得的结果。因此,对所介绍的铸件采用此新的检查方面感到有兴趣。

(......)

16.29万

16.29万

16.39万

16.39万

6992

6992

1.37万

1.37万

7230

7230

7034

7034

1.09万

1.09万

1.08万

1.08万

9920

9920

1.29万

1.29万

1.04万

1.04万

7522

7522

9915

9915

1.16万

1.16万

2104

2104

9305

9305

7022

7022

7009

7009

2716

2716

1995

1995