肯普滕应用技术大学

为确保工艺技术和工艺控制的未来发展要求适应智能化生要求,对铸造厂而言,生产领域的资源和能量效率的持续改进是一项至关重要的任务。传统生产方式必须被摒弃。借助以仿真为基础的虚拟技术执行产品和工艺计划、在以知识为基础的方法及其智能化联系基础上实现工艺的适应性控制和管理等必须被发展成为一项能够符合铸造厂复杂多样的生产系统要求的技术标准。为此,肯普滕应用技术大学正在从事以生产和汽车自动化技术为研究重心的“工艺监控”相关研究工作。

原则上,此研究领域需要来自国内外工业和科研合作伙伴的紧密合作。科学知识及工业经验和时间的不断交流可以使以应用为导向的研发工作得以实现及成功实施。特别是,与数据获取和数据评估、数据分析和通过数据驱动的流程建模相关的制造、生产和业务流程相关主题是活动重心。“预测性制造”涵盖了这些主题并提出了用于优化和控制生产工艺的创新方法。

中心研究任务集中在铸造、热处理和钢材生产等工业领域。它们包括数据采集和数据合并以及包含基于数据的工艺模型的智能数据分析和基于知识的工艺控制等领域内以应用为导向的项目。在此期间,凭借敬业的科研团队,肯普滕应用技术大学的这一研究领域已发展成为在该工业领域内的其中一个有能力且可靠的开发合作伙伴。理论与实践的紧密结合使得研发成果被持续性地转移到了创新工艺和系统的开发和优化过程中。通过对工业4.0领域内最新主题和任务的研究,“工艺监控”研究领域还参与了关于未来生产技术方面的研究。

由数据驱动的工艺控制

如今,铸造生产过程受到的是标准化静态控制,但子工艺缺乏智能联网。因此,无法实现对整个工艺稳定而有力的控制。特别是,无法将多方相互的、多元的依赖性和作用方式等因素考虑在内。针对铸造工艺,迄今为止还没有任何用于确定详细因果关系的解决方案,也没有可能根据当前工艺状态实时管理工艺行为的可能性。在这一背景下,中心研究重点定义为:“动态计划以及对迅速变化的产品需求和工艺状况以及整体工艺过程高效而可靠的自我优化和配置作出反应”,其中,因许多联结而交互作用的部分工艺的存在,导致整体工艺极为复杂。针对工艺分析而开发的解决方案利用了生产数据的潜力,并在适当的数据基础上识别出了在实际生产工艺中测定的质量特性值与相应触发参数之间的因果关系。在这种情况下,此数据基础暗含了整个工艺知识以及未被测量或未被考虑在内的参数的影响。这一知识可以通过使用的软件学习到,并且可以通过预测和向后分析的方法被连续用于适应性工艺优化过程中。

铸件制造工艺由多个联网的复杂子工艺过程构成,例如,熔炼,实际铸造以及模具和型芯的制造。由于存在大量这种影响变量,因此,在许多情况下,要明确而迅速地识别出因果关系并开发出最佳工艺窗口,从而避免出现在许多情况下很难避免的错误。但是,在稳定而可靠的工艺控制的实现过程中,这是绝对必要的。

通过坚持不懈地采集工艺数据,并用机器学习方法对其进行分析,可以识别影响变量与目标变量之间的关系,并以数据驱动的工艺模型形式将其用于工艺优化和控制中(图1)。

砂型铸造工艺的材料控制

在砂型铸造工艺中,平均约有40%左右的缺陷是受模制材料条件限制而造成的。在实践中,膨润土相关模制材料的控制一般是通过实验室分析、模具相关复原以及对单个目标变量的在线控制(多数情况下为一维)完成的。在这种情况下,需要对模具循环过程中的各个阶段进行单独控制,这样,许多影响因素及其相互之间的依赖性才不会被考虑在内,关键原因才可能保持未知状态或者不可能被归类到错误的子工艺过程中。模制材料的控制需要十分丰富的经验知识,并且往往无法满足工艺和待生产铸件的高复杂性和高质量要求。

因此,在肯普滕应用科技大学的数据驱动工艺控制领域,其中一个研究重点是与膨润土相关的模制材料控制的数字化。根据个性化铸件要求优化的模具质量可在最大程度上降低废品率并因此降低能源和材料成本以及人员成本,以节省大量资金。肯普顿应用技术大学旨在为用户(尤其是中小型企业)提供以监管机器学习(包括密集数据分析)为基础的智能数据驱动模制材料控制的可能性。

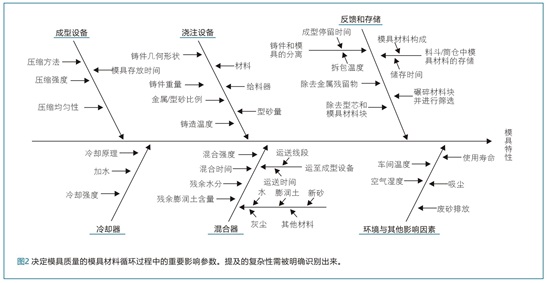

借助所谓的受控机器学习方法,可以在具体操作条件下从工艺数据中得出质量特性参数和触发工艺参数之间的因果关系。通过使用实际操作数据还可以确定针对每个铸造厂的复杂而又个性化的关系,通过物理模型也无法对这些关系进行足够精确地描述(图2)。如果这些关系是已知的,那么在正在进行中的工艺过程中可以在这些基础上对预期目标变量进行预测。在这种情况下,预测实施过程需要的分析时间非常短,以至于一旦数据与额定值发生偏差即可通过预测及时作出反应并确保当前准备的模制材料送至符合要求的最佳工艺窗口。

这样就不会出现只有在事后才能尝试确定缺陷原因和优化潜力。更确切地说,在正在进行的工艺过程中应对预期目标变量进行预测,以在出现错误前及时作出必要的修正。

自动模具系统上的铸件可追溯性

为了在量产过程中对铸件单独进行确认,必须要用到之后可以被读出来的清晰标记。这可以明显提高工艺的透明度,因为它可以将铸件精确分配给各个生产参数。如不进行此分类,则往往无法明确确定缺陷原因以及确定和监督优化工艺窗口。同样地,在上述提及的监管机器学习的实施过程中,也必须保证这种可追溯性。

为此,肯普滕应用科技大学正在与不同工业合作伙伴一起开发个性化铸件标记系统。首先,在型箱中生成代码,接着,完成浇铸后,将代码印制在铸件表面上。借助光学记录及图像处理系统,使铸件被明确识别出来并被归类到相应的生产条件类别中。

在这种情况下,对系统提出了以下要求:

> 代码应对机械载荷时的牢固性,例如,在卸料桶中或喷砂过程中;

> 可靠的可成型性;

> 足够的编码选项;

> 低面积需求和低代码高度;

> 粗糙表面的高读取可能性。

编码设计

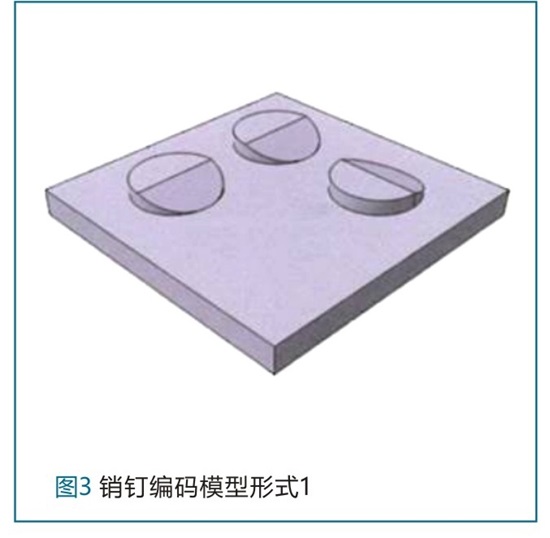

为了满足这些要求,采用了一种新型编码方式。它由几个带倾斜顶面的圆柱销组成(图3)。

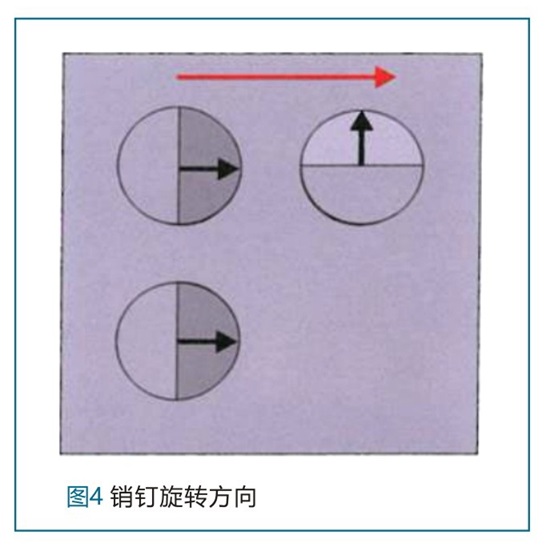

为了保持尽可能稳定,每个销钉最多一半切成斜面,以防止出现锐角边缘,因为这些边缘结构在机械冲击下可能会发生断裂。编码在各个销钉本身的旋转方向上(图4)。

这些旋转角度之间的差别越小,就可以对越多的组件进行个性化标注。销钉的数量和排布可根据要求予以调整。例如,对于狭长结构组件而言,可能优选采取细长形排布方式(图5)。唯一的边缘排布条件是,它不具有小于360度的任何旋转对称性,以防止产生含义不明确的问题。

读取方案

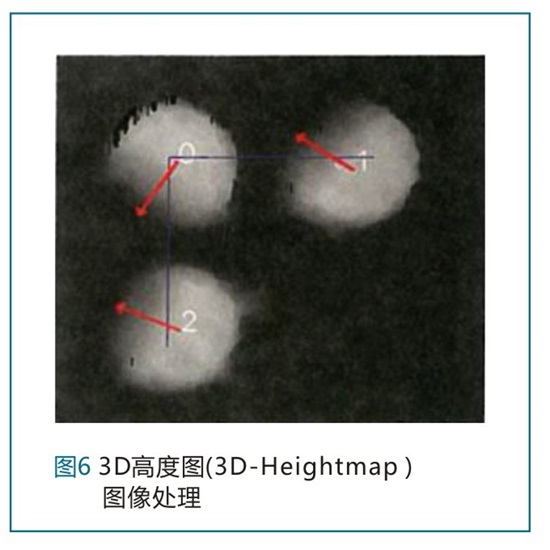

由于采用的是无旋转对称的排布方式,因此,只定义有一个明确的参考矢量(图4中的红色箭头)。在此参考矢量基础上,可确定各个销钉旋转方向的角度。在这种情况下,角度测量的精准度取决于铸造质量、读取单元的准确度及后续的图像处理。

比如说,如果旋转角度在22.5度角度范围内存在明显差异,则共计会得到16个不同的旋转位置。

如果包含三个销钉的编码,则可以得到4096个不同的标记(163=4096)。增加销钉数量也会使标记的数量也会呈指数增加。表1和等式表示的是标记编号的解码方法:

标记数量=销钉1的位置*160 + 销钉2的位置*161+销钉3的位置*162(1)

图像处理

为了保证读取过程的稳定性,应对编码进行三维扫描,然后,借助“3D高度图”(“3D-Heightmap”)对图像进行处理。此处涉及到到的是一种2D图像,在该图像中,像素亮度与实际高度值相对应。这意味着,图像中的凸起区域会显得更亮(图6)。使用三维信息可以使销钉的切分更加可靠,同时使角度确定精确度更高。在实验室条件下,旋转方向角度的标准误差可以在大约3度范围内。使用Python和OpenCV库进行图像处理。

测量臂

编码的三维扫描有许多不同测量方法。根据给定的边界条件,激光三角测量的测量原理被证明是符合目的要求的。因此,为了在生产过程中实现移动使用,应将关节臂配合激光三角传感器使用。关节臂使三角传感器在空间中的位置始终处于已知状态,因而可以实现三维扫描。

该系统可以成品方式在市场上购买到,这就是为什么没有绝对必要开发独立传感器的原因。为了更具移动性和灵活性的扫描应用,我们也在进行开发自己的传感器,这也是本研究项目的一部分。此传感器同样以激光三角测量过程为基础,但它应该能够完全独立于关节臂用作手持式扫描仪。

基于数据的压铸工艺控制

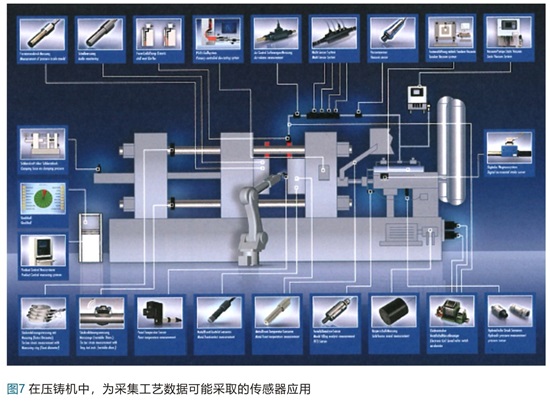

整个压铸生产过程的控制系统及其从熔体生产到热处理的各个子工艺过程必须满足复杂的要求。这些系统不仅必须控制和监督实际压铸过程,而且还必须控制和监督压铸单元的整个外围系统:配料炉,取样机器人,喷涂系统,修整冲模压力机,真空系统以及传送和模具温度控制系统。

通过使用数据驱动工艺模型,还可以更有效地高度计划、控制和优化压铸厂里这些复杂而细分多样的制造过程。这需要通过将连续过程数据采集(图7)和基于预测的优化方法相结合来完成。

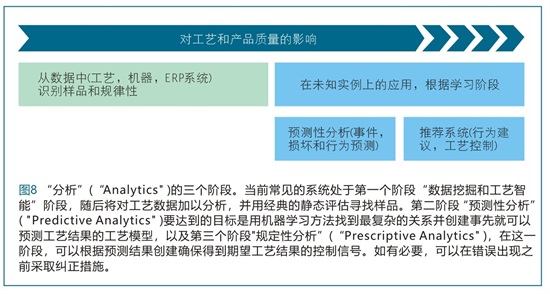

两者结合使必要而复杂的决策过程能够作出快速而灵敏的反应,并实现工艺和产品高度灵活而又配合生产的优化过程(图8)。

14.69万

14.69万

14.77万

14.77万

5888

5888

1.25万

1.25万

5893

5893

6010

6010

9834

9834

9711

9711

8849

8849

1.17万

1.17万

9260

9260

6456

6456

8792

8792

1.03万

1.03万

815

815

8277

8277

5837

5837

5794

5794

1510

1510

794

794