文:WOLFGANG KNOTHE,基钦根

除了需确保组件中的材料特性之外,汽车产业目前对轻质结构的高要求还体现在符合荷载要求的设计方面;结构设计甚至可以决定组件的使用寿命。从这方面来看,铸造技术具有决定性优势,这是因为,组件的几何形状是与材料同时产生的。此外,高自动化程度可确保大规模生产的工艺能力。

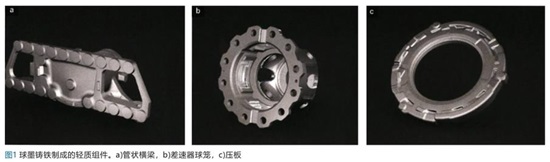

首先,出于经济方面原因的考量,在铸造技术中使用钢材料的想法已经受到了限制。原因在于,钢材料的熔化和铸造温度非常高,但同时其收缩特性也特别明显,热处理过程成本高昂。随着现代含球墨(GJS)铸铁材料和T6铝铸件的发展,这一障碍已经被攻克了。经典的轻质结构材料铝也没有因此而失去其重要性。GJS具有与钢材料相同的材料特性,但其熔化温度却比钢材料低400开尔文,因此,十分适合被用于铸造工艺中。如今,GJS的使用可以实现具有高荷载性能结构件(以前这些结构件只能使用钢材料制成)的制造。它们具有以下特征:

1、成型和材料特性设置在一个过程内完成,

2、含完全可处理的石英砂的自动化成型系统,

3、铸件高产量,

4、从浇注流道系统轻松实现机械化分离,

5、铸造状态残余应力低,

6、热处理过程可以实现根据特殊质量要求进行有针对性的调整,

7、可焊接性

8、将复杂功能集成到一个组件中。

GJS和钢结构焊接接头的成功应用为铸钢件与成型钢组件结合的轻质结构创新创造了机会。

Franken Guss公司的生产工艺

铸铁领域适用于所有铸铁材料,例如,片状石墨铸铁(GJL),蠕墨铸铁(GJV)和球墨铸铁(GJS),并拥有三种可用的机械化及自动化成型系统。这些现代化生产设施可实现接近最终尺寸的几何形状,而已安装好的数据网络则可以实现稳定的工艺能力。

在铝材料生产领域,加工主要是EN-AC-AISi9Cu (Fe), EN-AC AISi1OMg (Fe)和EN-AC-AISi12(Cu)合金。在使用中的压铸单元有12个,它们与机器人协同工作,将铸件从模具中通过修整冲模压力机一直运输到运输单元。最大铸造单元的2000吨的合模力。在这里,可以不受限制地使用T5或T6等热处理技术,因为这种模具填充类型可避免产生气孔。

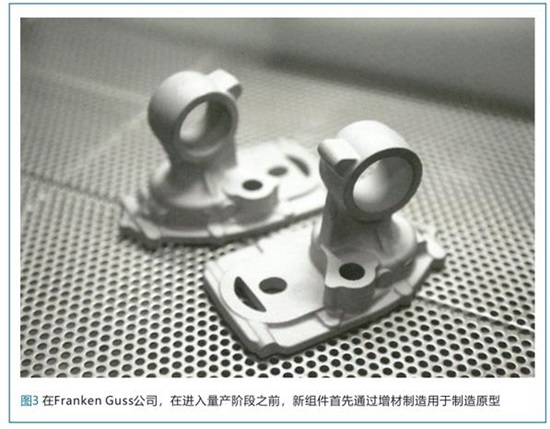

铸铁和铝的产品组合包括满足轻质结构最新要求的大型量产零件(图1和图2)。按照增材制造原理工作的现代化激光烧结系统可用于进行原型生产,可以得到可立即安装的原型(图3)。

轻质结构设计

静态和动态荷载情况对汽车结构件的设计起着决定性作用,但碰撞性能是结构件设计的特点。只有静态荷载情况才能用准静态确定的特性值(例如,抗拉强度Rm,屈服点Rp或者伸长率A5)进行评估。动态确定的材料特性值(例如,可承受的中等应力振幅)主要由组件设计的缺口系数决定。由于缺口敏感性会随着材料强度的增加而增加,因此,在轻质结构设计中无法使用高强度材料。

弹性模量是决定性材料特性数值,铸铁材料的弹性模量取决于石墨的形成,即所用材料的类型,如GJL、GJV或者GJS。但是,无论所用材料强度如何,从紧凑型到球型的石墨结构几乎都是保持恒定不变的。轻质结构材料要求更多地取决于变形特征,如支撑效果或用各向异性来评估拉压荷载。

设计实例

凭借其工厂现有的生产技术,Franken Guss公司有绝佳的机会就铸铁和铝材料之间的材料选择展开对话,并据此自行制定应用方案。如今,该公司已从服务供应商发展成为了开发合作伙伴。其业务活动包括仿真技术的应用以及不同荷载情况下材料性能的评估。这种设计的实际好处可以在现有重量优化系列零件上得到证明,例如,由球墨铸铁制成的增强型驾驶室托架(图4)以及由于铝合金EN-AC-AlSi10Mg T6(图5)制成的新设计弹簧支架。

结构焊接过程生产的轻质结构

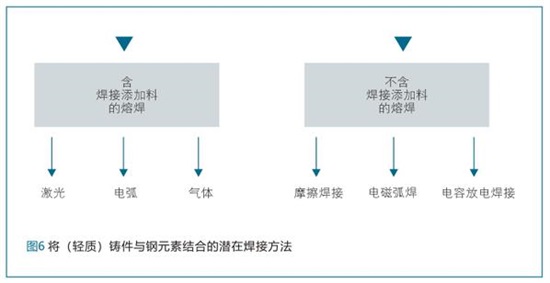

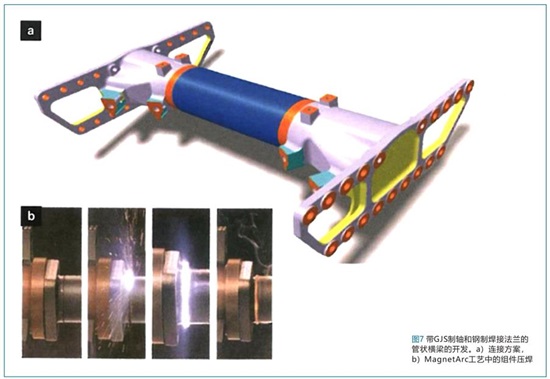

结构焊接(图6)被用于含成型技术钢组件的组件复合结构中。常见的是熔焊和压焊。在这种情况下,带盘形齿轮的铸造的差速器壳体复合结构(即,一种GJS和钢材料的组合结构)有广泛的应用(图7)。

结论

1、利用铸造设计自由设计组件可以实现比预期材料强度高得多的负荷能力。

2、仿生学方法仅推荐用于铸造成型工艺中。

3、这种结构焊接过程通过将球墨铸铁、铸钢和铝合金零件相结合使功能性得到了扩展,并实现了轻质结构。

4、整体成型和铸造是互补的成型工艺,它们为轻质结构提供了实现新型高荷载能力的经济性结构零件新动力。

16.28万

16.28万

16.38万

16.38万

6987

6987

1.37万

1.37万

7221

7221

7032

7032

1.09万

1.09万

1.08万

1.08万

9912

9912

1.29万

1.29万

1.04万

1.04万

7518

7518

9912

9912

1.16万

1.16万

2100

2100

9302

9302

7014

7014

7002

7002

2708

2708

1987

1987