文:哈尔滨理工大学 材料科学与工程学院 李大勇、 韩朝伟

摘要:存在于铝合金中的夹杂物对铸件机加性能、力学性能、抗腐蚀性能等有直接影响,夹杂物的存在不仅限制铝合金的各种优化处理,更会制约高性能铝合金的优势发挥。综述和分析了当前国内外铝合金熔体夹杂物含量检测方法的研究应用现状,以期通过比较展望其未来发展方向。

关键词:铝合金;夹杂物;检测方法

铝合金熔体中的夹杂物会增加熔体的氢含量,进而在铸件中形成气孔、白点等缺陷,并容易产生氢脆现象。铝合金铸件中的夹杂物导致铸件基体不连续,在夹杂相的尖角处产生应力集中,使用中易产生裂纹。

汽车零部件如汽车转向节或气缸体等,夹杂物导致的裂纹会造成严重的后果。

另外,轧制铝合金板材和箔材时,夹杂物会影响表面质量;铝材切削加工时,高硬度的夹杂物容易崩裂刀具;铝合金挤压时高硬度的夹杂物会损伤磨具,同时在材料表面形成气孔、条痕、破裂等缺陷。铝合金夹杂物主要有熔体与空气或精炼时喷吹的氮气反应生成的氧化物、氮化物;精炼剂残留形成的氯化物、氟化物;细化剂残留形成的含Ti 夹杂物;回炉料和器械油污与熔体反应生成Al4C3夹杂物;脱落的耐火材料颗粒等。

对于薄壁复杂铸件和高性能铝合金铸件,较低含量的夹杂物对产品质量的影响也会很突出。随着高性能铝合金需求量的不断扩大,对铝合金夹杂物快速准确检测技术研究及应用的关注度越来越高。针对铝合金夹杂物含量的检测主要有熔体试样检测法和固体试样检测法两大类,常用的固体试样检测法主要有金相法、化学分析法、工艺试样法、机械性能检测法、中子激发测氧含量法、超声波探伤法、电子束熔化法、电化学表征法等。

熔体试样检测法主要有 Qualiflash 法、Po D-FA 法、Prefil-Footprinter法、Li MCA 法、在线超声检测法、DMIRF 法、洛伦兹力检测法等。本文将对有代表性的几种检测方法的工作原理和特点进行分析,旨在获得铝合金夹杂物检测技术的研究发展趋势。

1、铝合金夹杂物固体试样检测法

1.1断口观察检测法

断口夹杂检测通过制造断口,观察断口处的夹杂数量评定熔体质量,方法虽然简单,但准确度不高,主要用于铝合金夹杂物含量的炉前大致判断,同时也不适合纯铝或合金元素加入量少的合金。

实际生产中应用较为广泛的一种断口观察检测方法是 K-型法。该方法将熔体浇注到缺口试样模具中,通过观察凝固后断裂面处夹杂物的数量评价熔体质量。

该方法通过测得的几个截面夹杂物的总数除以截面的数量得到 K 值,用 K 值的大小评价熔体的洁净度。建立 K 值和熔体洁净度的对应关系,从而可用 K 值直接评价熔体质量。

哈尔滨工业大学参照K- 型法研发了工艺试样法,其进步之处是在 K- 型法的基础上做出了 K 值和铸造以及压铸铝合金熔体质量的对应关系。工艺试样法将熔体等级分为五级,A 或 B 级别的熔体可不需精炼直接浇注。由于该方法检测过程简单、结果直观明了,在日本工厂已经广泛应用。

1.2 金相观察法

传统的金相观察法是利用金相显微镜直接观察试样中夹杂物的大小、数量及分布。金相观察法检测比较直观,但试样制备需要时间长,不适合炉前快速检测。由于铝合金熔体中夹杂物分布不均,取样是否具有代表性对熔体洁净度评价也有一定影响。同时,金相观察法检测对技术人员的经验具有一定依赖性,观察数量较多的金相试样花费时间比较长。

东北大学研发了代替人工分析的图像分析软件。首先利用金相显微镜和电子探针鉴别和提取一般夹杂物特征。检测时结合要检测试样的金相图片,通过图像格式转换成灰度图像,通过顶帽变换法进行校光,使用边缘检测 - 闭运算法有效分割出夹杂物。根据夹杂物特征提取和特征分析自动识别夹杂物。

另外一种自动识别检测方法是图谱评定法,其原理是将非金属夹杂物经过二值化处理和反向处理,然后统计出夹杂颗粒的体积分数。相比之下,东北大学的图像分析软件可根据夹杂物的形状、尺寸、灰度等多种特征对夹杂物进行更加精确的提取分析和特征识别。如果能引入人工智能算法,不仅提高铝合金夹杂物自动识别的精确性,还有可能对夹杂物形成原因进行分析,将对指导实际生产具有重要意义。

1.3 化学分析法

化学分析方法主要用于实验室检测。湿法化学分析如溴 - 甲醇法是将试样溶于溴 - 甲醇溶液获取夹杂物。由于 Si 和 Al 的氧化物不会被溶解,该方法通过对残渣过滤、洗涤、烘干、去 Si 后可得到氧化夹杂的含量。优点是检测条件简单,但过程繁琐,同时配置的溴 - 甲醇溶液有毒。仪器化学分析法(如各种光谱分析法,中子活化分析法)检测夹杂物种类多、速度快,但仪器分析法利用某些元素来评定夹杂物含量可能会出现偏差。

目前主要用于实验室检测,不适合用于生产车间铝合金熔体夹杂物含量的炉前检测。

2、 熔体试样检测法

2.1 熔体过滤法

法国人 JL Roberge 和 M Richard 发 明 的Qualiflash 法是一种以过滤法为基础的简易检测方法。该方法使铝合金熔体通过一个底部装有陶瓷过滤片的温控罩,过滤后熔体落入下方一个带有 4 个刻度的锭模中。通过锭模中金属液所达到的刻度评价铝合金熔体洁净度。该装置便于携带,测量速度快。但该方法检测结果较为粗略,多用于炉前快速定性检测。

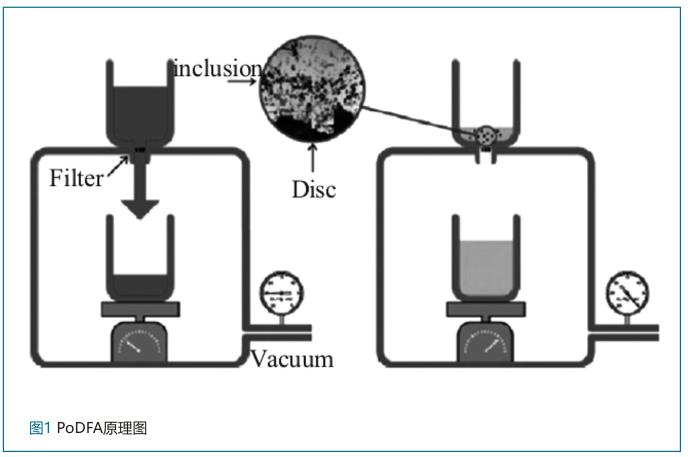

加拿大铝业公司开发了 Po DFA 法(PorousDisc Filtration Analysis),该方法利用泡沫陶瓷过滤片富集夹杂物并进行后续的显微观察。如图 1所示,Po DFA 法通过抽真空的方式使过滤片两侧形成压力差,抽拉金属液通过由超细 Al2O3烧结而成的过滤饼,用过滤片上夹杂物所占面积除以熔体的质量,得出单位质量熔体中夹杂物含量(单位为 mm2/kg)。Po DFA 法可以对夹杂物浓度进行定量分析,也可以通过金相显微镜观察夹杂物的形貌进行定性分析。

与 Po DFA 法原理相似,美国联合碳化物公司推出 LAIS 法(Liquid Aluminum In-clusion Sampler)来检测熔体内的渣含量,但 LAIS装置价格昂贵,应用企业不多。

加拿大 Bomen 公司在 Po DFA 法的基础上增加了记录过滤熔体质量与时间关系曲线的功能,开发了 Prefil- Footprinter 装置,实现了工业生产和熔体品质监测的同步进行。Prefil- Footprinter 装置检测速度快,且显示较为直观,适合在工厂进行铝合金熔体夹杂物含量的检测,该装置在降低检测费用和提高炉前检测性能方面还有较大研发空间。

上世纪九十年代,国内已有与 Prefil- Foot-printer 原理相似的 DMIRF法(Dynamic Monitor ofInclusion's Resistance in Filtration),但由于各种原因并没有获得推广应用。DMIRF 法通过在滤片两侧形成压力差抽吸铝合金熔体,通过记录抽滤铝液重量与时间的关系曲线表征铝合金熔体夹杂物含量。

2.2 超声波检测法

超声波检测法是直接将探头放入待测铝合金熔体中检测夹杂物的一种方法。

当熔体中有夹杂物存在时,超声波遇到不同阻抗的介质,便有声能被反射导致超声波能量衰减。通过对比释放和接收的超声波振幅损失量,便可判定夹杂物的大小和数量。超声波检测是连续在线检测,不破坏材料,取样速度快,样本容量大,但超声波发射功率限制了小尺寸夹杂物检测的灵敏度。

2.3 电阻检测法

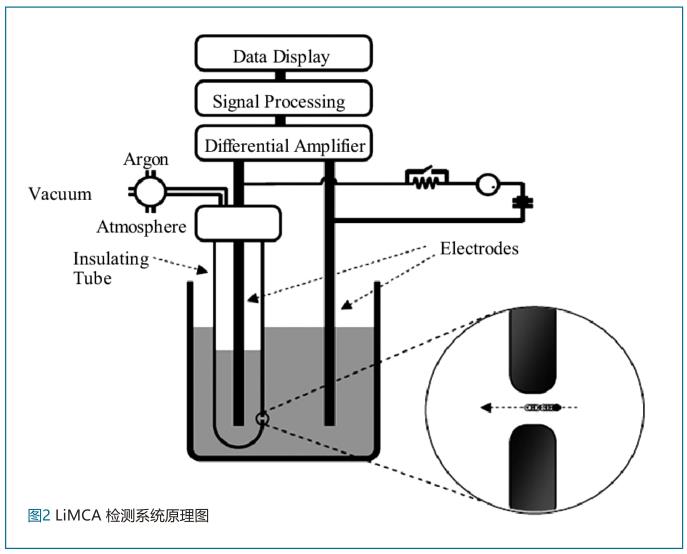

加拿大 Bomen 公司开发的 Li MCA 系列产品可直接测量熔体中的夹杂物密度。Li MCA 检测设备配备了先进的信号加工和数据处理装置,可以实时分析熔体中夹杂物的分布。检测原理如图2所示,利用夹杂物通过特制小孔时回路产生的脉冲电压来检测夹杂物,电压脉冲的大小对应夹杂物大小。该方法通过记录检测过程中脉冲电压的变化,评价铝合金熔体中夹杂物的含量。检测过程一分钟就能完成,但特殊孔径的制作成本高,孔径尺寸的和背景噪声对信号分辨率的影响限制Li MCA 只能检测一定范围尺寸的夹杂物。当小孔直径为 300μm 时,能检测到的夹杂物最小尺寸约为 20μm。该方法会造成 20%-60%的夹杂物因为孔径堵塞无法被检测到。

基于数字信号处理的 Li MCA 系统还能记录每个脉冲的起始和终了时间,与模拟技术的 Li MCA- Ⅱ相比,检测成本和灵活性都得到了改善。

4)洛伦兹力检测法

Makarov 等人提出通过洛伦兹力检测熔体中的夹杂物。该方法通过两个电极在熔体中施加电流,产生磁场并产生作用于熔体的洛伦兹力。洛伦兹力不作用在非金属夹杂物上,使非金属夹杂物相对朝着洛伦兹力相反的方向移动。因此,适当的布置电极添加一个向下的洛伦兹力就能使夹杂物上浮,通过目视法评定夹杂物含量。该方法检测速度快,每分钟可检测200个体积为 2cm3 的样品,检测的夹杂物直径达到10μm。但是表面张力会阻碍夹杂物上浮,从而影响检测结果,且装置对小尺寸夹杂物不敏感。洛伦兹力分析仪易受外界影响,同时该方法仅仅停留在水模拟的研究阶段。

3、 结论

随着高性能铝合金铸件需求量的不断增加,对铝合金夹杂物含量精准评价技术的要求愈加迫切。铝合金夹杂物含量检测方法主要有固体试样检测法和熔体试样检测法两大类,前者用于实验室分析和生产现场炉前定性检测,后者用于生产线炉前闭环控制。

固体试样检测的主流技术是断口金相观察法和化学分析法,研究发展趋势是追求高精度和智能化,包括铝合金夹杂数字金相分析仪、铝合金夹杂化学(电化学)自动分析仪在内的检测仪器应该尽快推出产品。

熔体试样检测的主流技术是基于过滤的夹杂物检测方法和基于熔体夹杂非电量电信号转换的检测方法,追求的目标是快速便捷,以适应炉前闭环控制的需要,要在现有的超声波检测法、电阻检测法和洛伦兹力检测法等基础上,研究开发更为快捷精准的包内或流槽内直接检测方法。

可以预见,伴随着人工智能技术的日益普及,铝合金夹杂物检测技术亦将与之实现有机融合,新一代更加高效实用的铝合金夹杂检测装备一定会很快问世并成功用于铝合金生产领域。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8101

8101

7645

7645

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2993

2993

9800

9800

7872

7872

7863

7863

3550

3550

2782

2782