文:重庆长安汽车股份有限公司韩源吉

摘要:压铸件在凝固的过程中,不同的结构位置其收缩量存在较大差异,工艺设计时应根据不同部位分别设置。模具型芯装配孔位置和高度方向动态收缩率的使用,克服了实际生产中成型质量难以控制的问题。

关键词:铝合金;压铸;凝固收缩收缩率;模具设计

1、引言

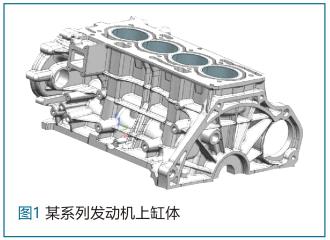

发动机缸体的设计朝着轻量化、复杂化的方向发展。铝合金因其低密度、铸造性能良好等特点,常用于生产形状复杂,壁厚较薄、承受中等载荷的航空航天以及汽车零部件。

长安汽车江北发动机工厂生产的某系列发动机上缸体采用某优质铝合金(类似国内牌号YL113)在模具内高压铸造成型。该系列发动机的上缸体属于高强度、薄壁复杂铸件,上缸体上大部分孔采用模具型芯预铸,对模具和铸造工艺有着较高要求。本文通过对压铸件热变形原因的分析,提出了一种控制方法。

2、铝合金收缩过程

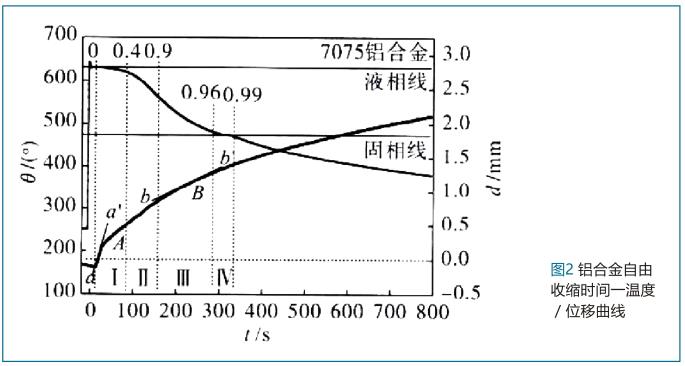

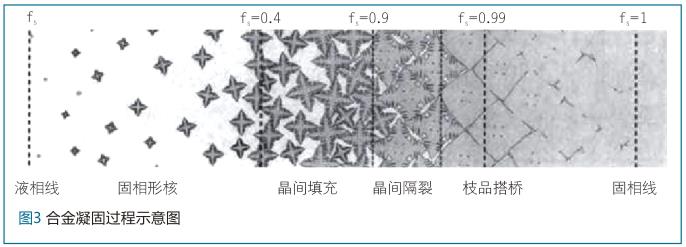

根据铝合金凝固过程中的时间一温度/位移曲线如图2所示,可将合金的凝固过程分为4个阶段,各阶段凝固过程示意图如图3所示。

第1阶段(固相形核阶段):液相和固相均可自由运动,已凝固的合金中不存在热应力;

第2阶段(板晶填充阶段):生长的枝晶相互接触而形成固相骨架,剩余的液相在枝晶骨架间流动,两相区体积的热收缩伴随着液相的填充,合金继续收缩但收缩速率变小;

第3阶段(晶间隔裂阶段):金属骨架将金属液分隔开,液体被隔离在一些小区域或者被表面张力作用而固定不动;

第4阶段(枝晶搭桥阶段):接近凝固末期,铸件具有一定强度,并且固态蠕变可以补偿进一步收缩。枝晶互相搭接、交错,产生内应力。

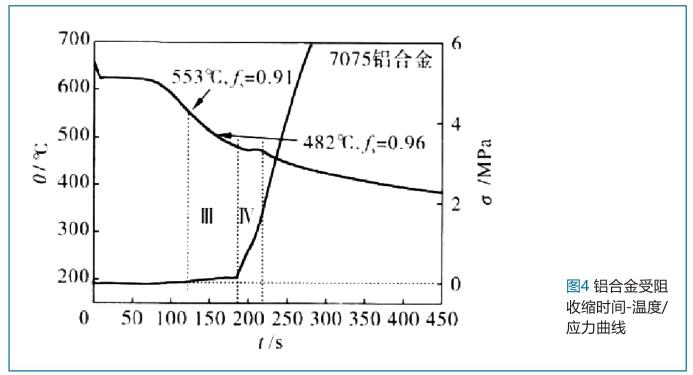

由铝合金热分析曲线可见,铝合金在温度冷却至482℃时测得的收缩应力骤升,此时铸件内部处于凝固过程的枝晶搭桥阶段,晶间结合力提高,晶界处出现不连续的微裂纹;同时相邻的枝晶迅速搭接使铸件急剧收缩,应力迅速累积。

收缩性是铸造铝合金的主要特性之一。当温度下降合金由液态转变为固态时,因金属原子由近程有序逐渐转变为远程有序以及空穴的减少或消失,一般都会发生体积减小。合金凝固后,温度继续下降,原子间的距离继续缩短,体积也进一步减小。

3、铝合金收缩对铸件的影响

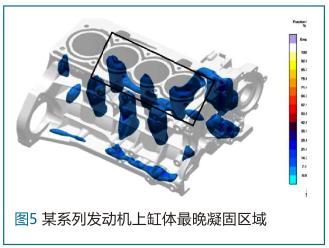

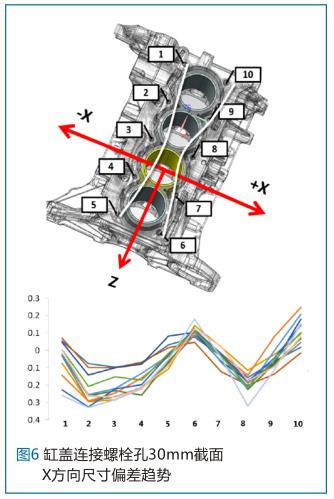

由于上缸体铸件的预铸孔内外壁壁厚均有差异,以缸盖连接螺栓预铸孔为例,X方向最大壁厚44mm,最小壁厚9mm。通过CAE分析,最晚凝固位置在缸盖连接螺栓预铸孔底部(如图5所示),在冷却凝固至400℃左右时,铸件中心位置的液相补缩很少,因铝合金收缩导致的应力以部分位移的方式完成释放,释放方向为铸件X 方向。

这种铝合金凝固收缩的自主行为会导致铸件预铸孔孔位的偏移。通过对不同模具的铸件进行数据统计,发现不同位置的预铸孔收缩趋势与收缩量基本一致(如图6所示)。

4、模具的控制手段

收缩率是指铸件在凝固冷却过程中,因收缩而造成铸件实际尺寸与模样尺寸之间的缩小率。为了减小铝合金收缩对铸件尺寸的影响,铸造模具会预留收缩量尺寸。在发动机上缸体模具的精密铸造中,收缩率设置不合理会造成型腔宽度、尺寸超差等缺陷,严重时甚至会造成模具报废。因此,合理的收缩率参数设置对模具的铸造成功率至关重要。

收缩率的大小受铝合金种类、铸件结构、浇注温度、铸型材料等诸多因素影响。经过验证,在工艺范围内调整压铸参数对铸件孔位尺寸的影响很小,因此压射速度、温度场、顶出系统等因素均可视为常量,为寻求此种铸造工艺下收缩率变化规律,从而可以忽略其对收缩率的影响。利用相关性分析和回归分析,模具型芯装配销孔调整尺寸与铸件孔位的变化尺寸存在一元一次线性相关关系。因此针对不同位置的收缩趋势可以进行收缩量的动态调控,动态收缩率与单一收缩率相比,铸件尺寸精度明显提升。利用模具反变形抵消压铸件因铝合金的凝固收缩行为造成的预铸孔位置尺寸和高度方向尺寸的偏差效果显著。

5、结语

模具型芯装配孔位置和高度方向动态收缩率的使用,克服了采用单一收缩率时尺寸精度控制不良的难题,显著提升了铸件符合性,节约了因铸件尺寸超差问题导致的模具整改时间。

17.51万

17.51万

17.62万

17.62万

7521

7521

1.43万

1.43万

8103

8103

7645

7645

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2994

2994

9801

9801

7873

7873

7865

7865

3551

3551

2784

2784