文:小鹏汽车华中(武汉)有限公司压铸厂潘飞、彭胜、田政方

摘要:一体化压铸工艺由于工艺方面的简化、高效、轻量化、高强度等特点在新能源汽车制造中得到越来越广泛的应用,然而由于一体压铸发展时间短,各企业工艺路线不成熟、设计不统一,成本及效率差异较大。通过对比各工艺路线的优缺点,建议在有条件的情况下采用铝液直供方案、自动在线测量配合自动去毛刺方案,尽可能使用本体攻丝取代螺纹套工艺等路线,以大幅降低生产成本和提升生产效率。然而此工艺在大量应用的过程中存在诸多问题,通过研究当前各企业关键工序使用的工艺路线优劣点,寻求更加高效、经济、高质量、稳定的工艺路线。

1、前言

2020年,上海特斯拉压铸车间首件一体压铸后地板下线后,国内车企纷纷跟进,开启一体压铸项目的预研、试制和应用。一体压铸工艺具有以下优势:

a.简化:370个零件减少为2个,一体压铸使车身结构大幅简化,从而使车身制造工艺简洁高效,极大提升产能。

b.强韧:铝合金压铸工艺利用金属流体凝固特性,通过加强筋、壁厚变换等优化车身设计;减少数百个连接点,一致性大幅提升,减少了各环节交互的不稳定性,综合强度和机械性能优于传统车身。

c.轻量化:压铸铝合金可通过优化产品复杂形状结构设计在保证车身强度的同时提升轻量化效果,地板质量减轻19%左右,提升航程、节约能耗。

d.高效:压铸工艺灵活度高,可通过工艺改进缩短节拍、提高效率,批量生产优势明显。用1-2个一体压铸件替换数百个冲焊件,焊点大幅减少,单件制造周期由数小时缩短至几分钟,厂内直供,效率大幅提升。

e.降本:替代数十至数百个传统冲焊件,减少车身连接工序,节省机器人数量,缩短产线,节约制造空间,大批量生产及工艺改进可优化降本。

本文拟通过研究对比每道工序的不同工艺路线优缺点给出参考建议路线。

2、一体化压铸工艺介绍

一体化压铸工艺流程主要由铝锭熔化、高真空压铸、冷却、去浇道、打码、X-Ray检查、去飞边毛刺、机加工、清洗及装配组成,如图1所示。

熔炼工序主要分为自主熔炼和铝液直供2种路线,料饼流道去除分为等离子切割和切边机2种路线,去毛刺分为人工、自动及自适应打磨3种路线,尺寸控制采取抽检和在线整形及测量2种路线,机加工采取切削液及微量润滑2种路线,清洗分为不清洗及清洗2种路线,装配可选择自攻螺纹、螺柱焊、压铆、拉铆螺母及螺柱、自攻螺丝等路线。

然而,由于各企业的实际状态不同,工艺路线及排布上各有差异。各企业在实际运营过程中也出现了产量淡季厂内熔炉及保温炉消耗能源过高、等离子切割故障率高效率低且表面飞溅多、压铸尺寸波动大影响焊装工艺、自动打磨随着尺寸波动打磨不到位或者过切、装配标准件过多及工艺复杂效率低等情况,造成压铸工艺相对于整车的传统工艺设备故障率高、生产效率较低、能耗高、产品质量不稳定等。

3、一体化压铸工艺应用研究分析

3.1 熔炼工艺应用分析

一体压铸用铝液的来源主要有自主熔炼(多采用机边熔炼炉)及铝液直供2种模式。

自主熔炼的优势为根据需求随时进行熔炼且针对不同压铸岛可采用不同型号铝锭熔化实现个性化生产模式,特别在新品试制及材料研发阶段优势明显,然而在产量不饱和的情况下保温造成极大的能源浪费,同时铝锭的二次熔炼造成能源的浪费及烧损的增加都使得成本增加。熔炼炉一般需要周期性保养,保养时间在1个月左右,此时整个压铸单元需停产造成整车厂产能损失。

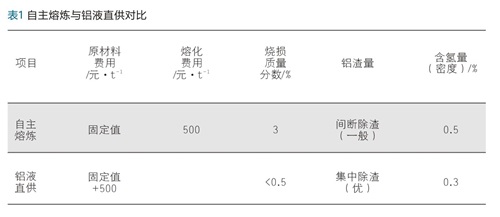

铝液直供方案能够按照需求配送铝液减少停产保温成本及减少烧损和熔化成本,但由于铝液运输属于危险品运输,容易造成送货不及时,且一般配送距离不超过100km,需要在压铸企业附近有配套铝液工厂。对自主熔炼和铝液直供模式在成本和铝液质量上进行对比分析,综合成本每吨铝水铝液直供较自主熔炼节约400元/t左右,具体数据如表1所示。

条件允许的情况下采用铝液直供工艺路线不仅能够降低压铸运营成本,而且能够避免设备异常及熔炉年度保养造成停产,在质量上铝液集中精炼除渣较自主熔炼间歇性精炼除渣具备更高的铝液品质。

3.2 尺寸控制应用分析

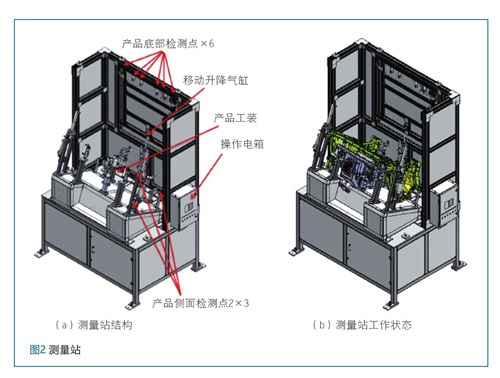

一体压铸后地板由于其尺寸较大,产品收缩及其他条件波动易造成尺寸波动,同时不同模具之间也存在尺寸差异,会导致后道工序尺寸波动引起涂胶不良、后门关紧力大、前翼子板相关区域匹配缺陷等。尺寸控制不到位会给后工序造成极大的困扰。当前主要的工艺路线有离线检具、蓝光或者激光雷达抽检和在线关键点位100%测量2种形式。如图2所示为光电检测形式测量站,采用精确定位及光电传感器同时检测多点位尺寸,具有检测效率高、数据收集能力强、自动识别判断等方面优点。

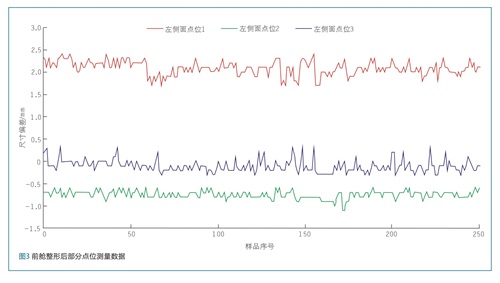

但事后测量仅为检测手段,并不能从根本上解决尺寸波动问题。部分企业引入整形工艺,通过整形模在毛坯下线后进行100%整形,从而获得较好的尺寸一致性。如图3所示为某车型前舱采用整形工艺后A柱部分点位的测量值。同时整形模可根据不同模具情况调整整形量,联合测量站监控,能达到较好的尺寸控制目的。

3.3 去毛刺工艺应用分析

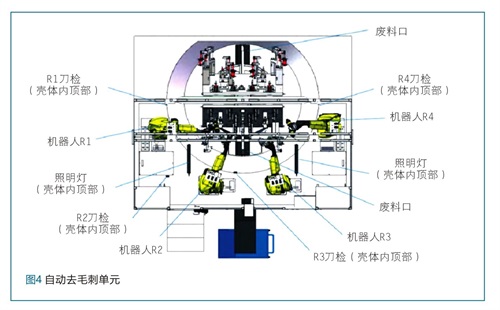

压铸零件上的飞边毛刺不但会造成割破汽车线束等严重质量问题,也会给后续安装工位造成割伤等安全事故,所以去除压铸地板上的多余飞边毛刺成为压铸工艺中不可或缺的环节。当前,行业内普遍采用人工打磨工艺,投入成本低,但是存在作业效率低、作业环境恶劣、人工去除毛刺不彻底造成质量异常等问题。因而部分企业导入自动去毛刺单元,如图4所示,采用机器人带铣刀等进行自动去毛刺,但同时存在由于毛坯尺寸波动造成零件过切或者毛刺去除不彻底的情况。故自适应打磨工艺成为迫切需求,可在打磨前通过测量站对铸件进行测量,将测量值与调试标准件进行比较,计算尺寸偏移,并根据偏移范围提前设置多套不同的打磨程序,根据测量结果调取对应程序实现自适应打磨,保证打磨质量。

3.4 清洗工艺应用分析

由于各企业选用的脱模剂种类存在差异,且CNC设备采用切削液切削或者微量润滑的,亦或者根据铸铝件对涂装附着力要求差异选择带清洗工艺或者不清洗工艺,当前特斯拉、小米、极氪等主机厂均采用CNC微量润滑不清洗工艺,能够极大节约投资及能耗。

3.5 装配工艺应用分析

一体压铸地板上使用的装配工艺种类众多,有螺柱焊、压铆、拉铆螺母、拉铆螺柱、螺纹套、自攻螺栓等。当前大多数企业采用人工拉铆工艺进行装配作业以保证更高的柔性和效率;同时少数企业采用自动拉铆工艺,然而由于拉铆零件与拉铆孔的工艺范围为0.02-0.3mm,尺寸精度要求极高,同时存在不同CNC零件混合生产的情况,造成拉铆进枪卡、退枪卡、拉铆芯轴寿命短等一系列问题导致开动率低。

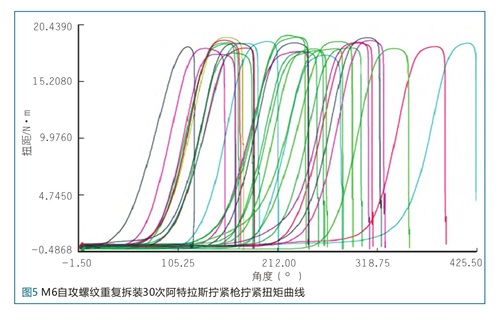

在工艺允许的条件下使用螺柱焊工艺避免加工孔造成过大的设备投入,且螺柱焊单个成本远远低于拉铆螺柱。同时尽可能使用本体攻丝取代螺纹套工艺,减少CNC加工时间及零件的增加,如表2为对某车型M6和M8本体攻丝螺纹进行验证的结果,拧紧曲线结果如图5所示。M6本体攻丝工艺完全能达成螺纹套工艺的要求。当不得不使用螺纹套工艺时,使用无尾螺纹套比有尾螺纹套能够节约更多的安装时间且消耗更少的工具,能够提升生产效率。

4、结束语

本文对压铸工艺关键工序的不同工艺路线进行了研究分析,在当前技术前提下:条件允许的情况下采取铝液直供方式能够极大地降低成本,同时不会因为熔炼炉保养影响生产;采用整形模整形和在线100%关键点位尺寸测量工艺可保证尺寸稳定性;通过联合测量站实现自适应打磨去毛刺工艺能够提升打磨效率及去毛刺质量;装配工艺中使用螺柱焊取代拉铆及卡扣安装孔,M6和M8螺纹套等采用自攻丝螺纹取代螺纹套工艺,采用无尾螺纹套取代有尾螺纹套,采用人工拉铆工艺等在当前工艺条件下能够带来更高的效率及更低的成本。

17.93万

17.93万

18.03万

18.03万

7691

7691

1.45万

1.45万

8376

8376

7831

7831

1.17万

1.17万

1.17万

1.17万

1.09万

1.09万

1.41万

1.41万

1.15万

1.15万

8277

8277

1.08万

1.08万

1.22万

1.22万

3286

3286

9952

9952

8164

8164

8142

8142

3830

3830

3057

3057