文:重庆日联科技有限公司叶文强、牛桂英

摘要:本文结合压铸缺陷检验现状及大趋势,探讨铸件质量控制技术,基于工业CT射线检测设备对铸制件进行高精度扫描分析,对生产全过程质量异常的铸件,快速追溯缺陷信息,从而显著改善压铸质量。该方法可使异常压铸件于最短时间内得到识别、剔除及隔离,从而达到精细质量控制及提升企业市场竞争力之目的。

关键词:工业CT;高精度;3D视图

1、引言

过去,在判定铸造零件的几何参数是否满足设计的条件时,一般都使用三座标来测定主要的几何参数,但这种方法费时费力,且不能测定其内在参数。X射线虽然可以实现对内部缺陷的非破坏性探测,但其探测的2D影像具有与前、后缺陷相叠加的特点,且很难准确地确定出缺陷的空间方位;而增强X射线的强度,又会影响到探测结果的对比度。利用工业CT不仅可以对铸件的三维尺寸展开精确的测量,还可以对缺陷的空间位置进行精确的定位,与此同时,还可以将铸件与3D图纸相对比,找到尺寸误差不符合要求的地方,为新产品调试及工艺改进提供正确的数据信息。

2、系统组成及工作原理

2.1系统组成

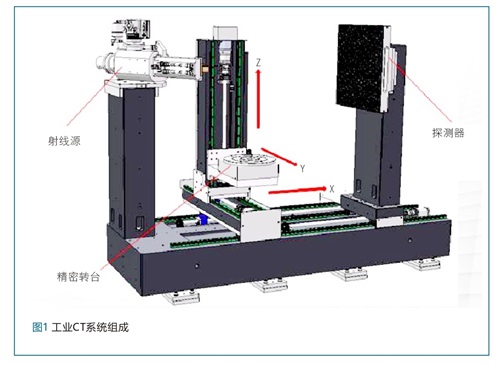

工业CT(Micro-ComputingTomographySystem)由射线源,机械扫描系统,检测器,数据采集系统,计算机系统,屏蔽设备,图像存储和显示系统等构成。

2.2工作原理

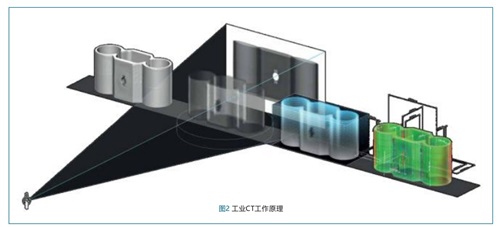

射线源会发出一道锥形束,探测器会收到穿透铸件后的光线,再经过光电转换、放大转换之后,再将其输入到计算机中进行处理,这样就可以得到铸件在该层级的二维图像,将二维图像经3D模拟软件重构后,最终形成被测铸件的3D立体模型。

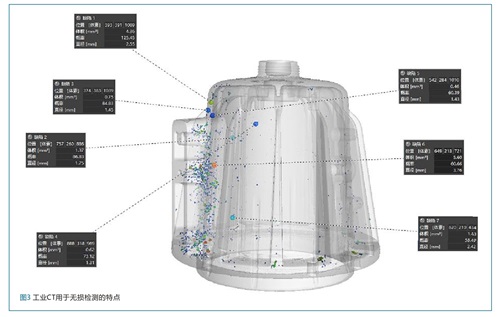

3、工业CT用于无损检测的特点

在无损探伤中应用工业CT(ConeBeamComputedTomography,CBCT)技术,主要是通过对被探伤对象进行CT扫描,在其表面上重构出一个不变形的三维图像。通过这种高清晰度,高对比度,精确的图像,并结合图像处理,图像识别等技术,实现对物体内部特性的分析研究。

相对于目前的非破坏测试方法,该方法具有如下特点:

1)检测材料中是否存在裂纹、气孔、杂质等缺陷,并对这些缺陷的尺寸、形状和空间位置进行定量评估。

2)CT是三维成像,三维图像完整的还原了工件本身的形态,为后面各种需求分析提供了准确的数据;(EX:缺陷大小、位置等)

DR成像是平面,成像存在变形、压缩、重合等,复杂的工件由于透照角度问题,可能会导致成像死角,缺陷大小和位置也会存在误差。

3)利用不同的辐射源(X射线,Y射线,中子等),以及源强度,能够实现对各种尺寸,重量,性能,以及各种对象的非破坏性探测;(比如,大的可以是导弹和航空发动机,小的可以是亚毫米尺寸的激光核聚变靶标,也可以是数十米厚度的钢板,或可以是木材和复合材料,有些物体在特定的辐射源下可以得到特殊的结果,比如航空发动机,轮船发动机等。)

4)具有很高的密度分辨能力,它能探测到物质中非常微小的密度变化。

5)重构的目标图像为数字图像,可存储在电脑中并可重复使用。通过特殊的软件系统,可以实现对其的自动识别、分析与处理。该系统具有自动化程度高,速度快,精度高等特点。

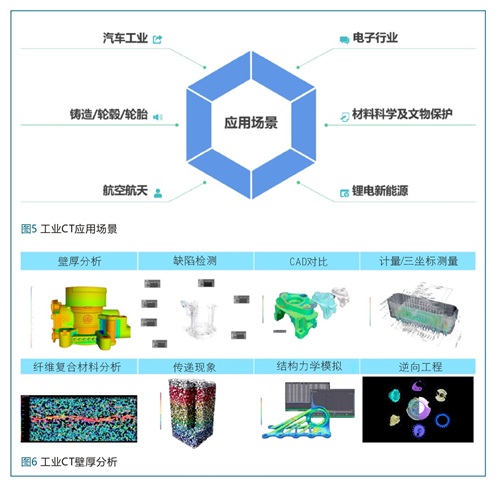

4、工业CT应用场景以及功能

4.1应用场景

4.2.1壁厚分析

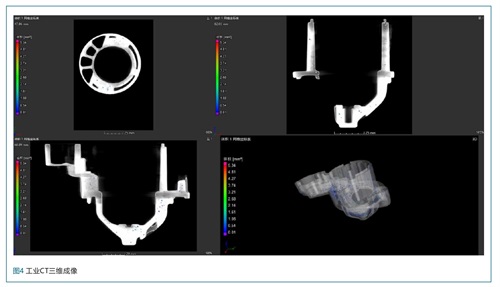

壁厚分析可以被容易地用于数据集处理,接在CT数据/三维像素数据集上自动定位面积不足或壁厚过厚及间隙过大的位置,计算出壁厚或间隙尺寸并以颜色代码显示分析结果。

4.2.2缺陷检测

缺陷检测可对“不连续性”进行自动检测,例如气孔、孔洞和夹杂物。基于CT的缺陷分析如今已被广泛应用,如铸件、塑料零件和BGA。

4.2.3CAD对比

直接比较CT/三维像素数据和CAD或其它CT/三维像素数据,比常规方法效率更高。

4.2.4计量/三坐标测量

三坐标测量包括全部的2D、3D测量功能,如几何尺寸和公差(DINENIOS1101标准)。

4.2.5纤维复合材料分析

可标记不同纤维取向,在直方图中显示分析结果。

4.2.6传递现象

不需要网格可直接在多孔和多组分材料的CT扫描数据上进行微观结构级虚拟流动和扩散实验,计算均质材料特性、如绝对渗透率、曲折度、地层因数、分子扩散系数、电阻率、导热系数或孔隙度,也可以计算各向异性样品的张量值材料属性。

4.2.7结构力学模拟

可计算某一对象(CT体数据对象、网格对象等)内的机械应力分布,采用无网格有限元方法、线性基函数和共轭梯度求解法进行虚拟受力测试,评估不连续性对零件稳定性的影响。

4.2.8逆向工程

逆向工程(又称逆向技术),是一种产品设计技术再现过程,即使是复杂的组装品,通过CT扫描后,将三维数据输出到VGStudioMAX软件中,也可以轻松获得每个单独零件的三维图像。

逆向工程是对一项目标产品进行逆向分析及研究,从而演绎并得出该产品的处理流程/组织结构/功能特性及技术规格等设计要素,以制作出功能相近,但又不完全一样的产品。

5、工作参数优化

5.1工作电压、电流

首先,要以被检测铸件的材质和最大有效直径为依据,设定一定的电压和电流,从而扫描出一个完全的铸件DR图。在DR图中,选择最黑色的几个部分,进行切片扫描,并通过调整电压来决定扫描最合适的参数。当操作电压达到最大时,仍然不能通过整体浇铸时,可以采用分步提升的方式。

5.2扫描层距

以实际需要为基础,对扫描层距进行设置,在工艺判断中,容易产生缺陷的部位可以将层距缩小,随着层距的缩小,重建的三维模型的分辨率会变得更高,对缺陷的识别也会变得更精确,相反,若将层距变得更大,还可以节省扫描时间。

5.3焦点的选择

X光源聚焦度的高低直接影响着图像的清晰度,随着聚焦度的减小,图像的清晰度也会随之提高。对于具有较大厚度的铸造,应该选择较大的聚焦;如果铸造的尺寸较小,或者对被检测的铸造有较高的要求,则应该选择较小的聚焦。

5.4滤波片

为了提升图像质量,方便进行3D尺寸的测量,一般情况下,都会选择不同材质、不同厚度的滤波器,并对其进行相应的增大扫描积分时间与投影数。

5.5缺陷分析

结合工作实际,列举了一些已被证实的有代表性的缺陷。

(1)冷间隔:因内嵌铁部件没有预热,连接部位凝固太快,造成熔合不良,造成裂缝。

(2)气泡:因装置故障造成砂芯存放太久,在浇铸之前没有重新干燥,从而造成皮下气泡的出现。

(3)收缩:在铸造过程中,因工艺设计不当,造成的较大范围的收缩,并在较严重的位置产生了收缩。

(4)裂缝:因为内部的铝液还没有完全固化为固体,从而阻碍收缩,在铸造过程中形成了压力或者是塑性形变,进而引起了裂缝的出现;

6、结语

工业CT(ConeBeamComputedTomography,CBCT)在铸造领域的应用,不仅可以弥补传统的物理结构无法显示全部内部缺陷的缺陷,还可以解决X光实时成像中存在的“重叠”、“模糊”等问题,具有较高的探测灵敏度和空间分辨率。所以,工业CT已经是目前国内外最先进的无损探测技术。尽管这种检测仪器的使用方式还存在一些不足,比如价格昂贵,扫描速度慢等,但是它仍然是新产品开发和工艺调试无法取代的一种理想的仪器。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8101

8101

7645

7645

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2993

2993

9800

9800

7872

7872

7863

7863

3550

3550

2782

2782