文:柳州赛克科技发展有限公司马保仁、庞世松、刘高领

摘要:电驱系统是新能源汽车的核心部件之一,壳体对电驱系统中起到保护、支撑、冷却及降噪等重要作用,是电驱系统的主体。本文针对电驱壳体焊接总成压铸缺陷产生机理进行分析,从模具结构、压铸工艺及加工过程进行优化,降低总成失效率与质量损失。

关键词:电驱系统;电驱壳体;压铸缺陷;优化

引 言

近年来,全球新能源汽车产业呈现爆发式增长态势。统计数据显示,2024年全球新能源汽车销量达1286.6万辆,同比增长35.5%。这一发展态势直接推动了电驱动系统技术的迭代升级,其在传动效率优化、系统集成减重等关键技术指标方面取得显著突破。现有研究表明,多合一集成系统可使电驱系统效率提升至97%以上,同时实现10%的轻量化效果。然而,高度集成化设计在提升系统性能指标的同时,也导致电驱壳体结构复杂度呈指数级增长,如模块化装配约束增多、可维修性降低及维护成本增加等。壳体作为电驱系统主承载部件,需要保证在各种复杂工况下,能够吸收传动部件在工作时所产生的作用力和力矩,且不会发生变形位移,保持轴与轴之间的精确相对位置,同时避免内部铸造缺陷造成的工艺及使用过程开裂及渗漏。为提升某电驱壳体质量可靠性,从模具结构、浇道设计、铝液管控及工艺过程进行梳理和研究。

1、高压铸造工艺

高压压铸是一种金属快速成形方法,主要用于生产薄壁、复杂形状的铸件。压铸工艺涉及三大要素:压铸机、压铸合金及压铸模具,这些要素通过压铸充型理论和压铸工艺参数两大纽带连结起来。压铸过程中金属液的填充形态和铸件致密度、气孔率、力学性能、表面粗糙度等质量因素密切相关,在高压压射填充0.01~0.03s极短时间填充,受到模具结构、填充速度、压射压力、模具温度、内浇口与压铸件断面厚度比值、浇注系统形状等制约,铸件内部缺陷无法固定分布。

新能源电机壳体比传统变速器壳体结构复杂,减速器腔与电机腔集成一体,壳体轴向长度变长,模具结构更加复杂。电机壳体压铸模具设计、模具温度控制、压铸工艺及金属液控制等要素要求更加精确,铸件内部质量才能稳定。

2、集成式电机壳体总成结构及模具介绍

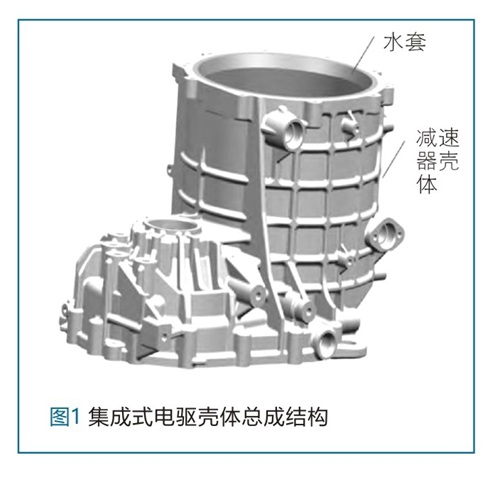

本壳体为150kW二合一电驱,集成电机和减速器一体,电机壳体结构为螺旋水套结构组合式壳体,分体压铸后机加工,热套装配后再整体精加工,电机定子与水套过盈装配。结构简图见图1。

产品特点如下:

(1)水冷式电机,水套外圆精加工后加热压装在电机壳体内孔,过盈量0.004-0.079mm,后进行水套内孔精加工,电子定子与水套内孔热套压装,过盈配合量0.297~0.353mm。

(2)电机和减速器壳体集成设计,有别于传统分体式电机和减速器装配的工艺过程,提升整体精度。

(3)电驱生产及装配过程涉及壳体水套热压、水套焊接、定子热压等多次会引起内部组织应力变化的工艺,内部缺陷经多次加热承压等交变环境易引起泄漏。

(4)压铸采用2500T力劲卧式的压铸机,配置抽真空设备。

(5)集成式电机壳体水道气密性要求:测试气压300kPa,泄漏量≤1mL/min。

3、电机壳体缺陷表现

某集成式驱动电机壳体在客户端装配后泄漏率5%,且需要连带电机定子报废处理,严重影响生产效率,并造成质量成本大幅增加。壳体总成在焊接水套之后有100%气密检测,可以有效探测壳体总成在装配之前的气密性,但经过加热压装电机定子及组件装配后,内部应力再次释放,依然会有部分缺陷扩散引起泄漏。对缺陷统计分析信息如下。

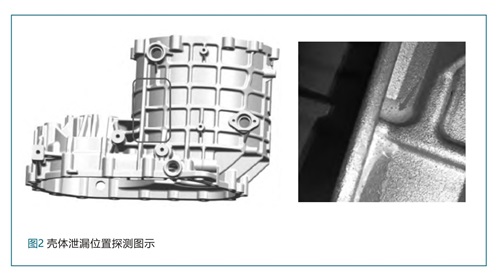

(1)缺陷位置分布统计:通过X光探伤及吹气,识别各漏点位置及缺陷占比,其中图2所示加强筋区域占比79%,其他位置21%。

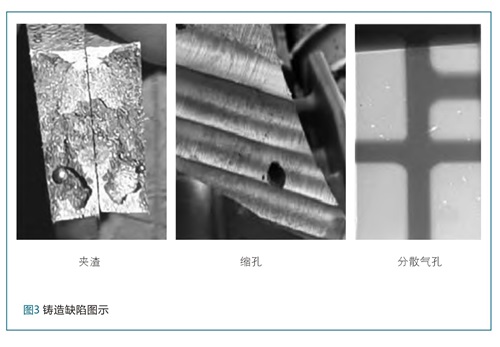

(2)对故障位置进行X光及断面形态确认,缺陷类型分别为内部缩孔、夹渣及分散气孔,如图3所示。

4、原因分析

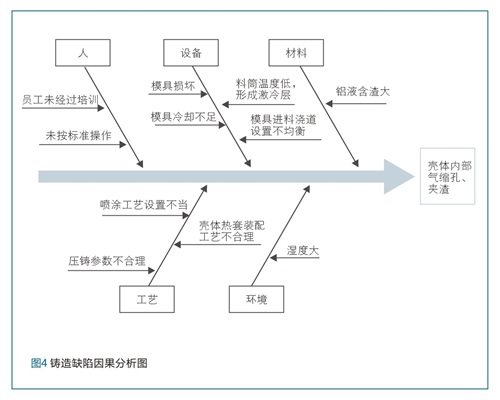

根据缺陷形态,从模流分析、人员操作、设备结构及参数、压铸工艺等过程进行风险梳理,如图4所示。

(1)人员方面调查分析:整个压铸过程均采用机器人上料,过程员工不参与操作,查询设备TPM点检记录及执行跟踪,未发现人员操作不当现象,排除人员因素。

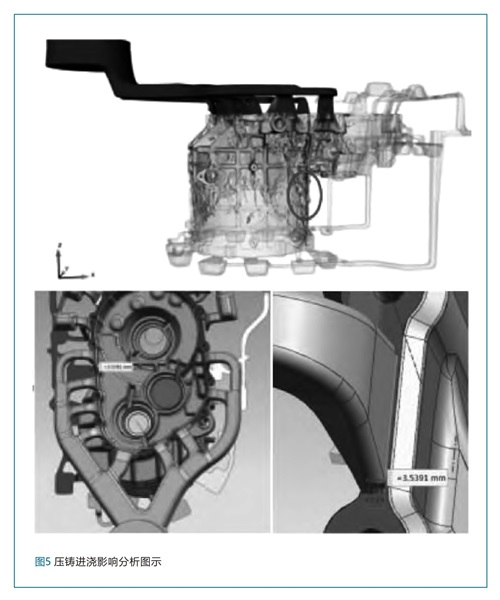

(2)设备方面调查分析:模流分析显示,加强筋缺陷部位对应模具两股进料填充不同步,造成末端卷气,在压铸过程中气体无法充分排出,造成内部裹气、气缩孔(见图5)。

另外,浇口设计直接影响铸件的组织结构和机械性能,调查该产品内浇口厚度设计为3.5mm,厚度偏小,铸件凝固过程中补缩不足,也是造成气缩孔产生主要原因,首次模流分析中未详细观察缺陷位置模流填充形态,未能发现仿真缺陷。

压铸连续确认10模零件飞边状态,飞边最大厚度0.6mm,超出飞边厚度≤0.25mm的标准,有的飞边在出模时不能完全带出,残留在模具型腔。对模具进行红丹配模检查,模具长时间存在变形现象,合模间隙变大铸造时零件产生飞边。飞边也是铸型铝渣来源的一个部分。模具使用磨损是正常现象,通过维护保养进行纠正。

模具型腔中气体是造成压铸分散性气孔的主要原因,首副模具设计使用普通排气块进行排气,对型腔内气体排溢效果有限,模具真空度在80mbar。当压铸填充存在紊流时,容易造成分散性气孔。

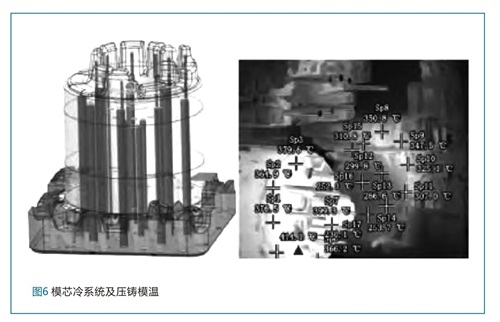

铸件内部缺陷分布不均,缺陷位置集中,这与模具设计及压铸工艺密切相关,产品深腔部位对应的模具冷却不足,局部温度高,易产生热结,进而产生内部气缩孔。对模具水冷系统布置及压铸模温热成像分析,模芯头部位置模温高,证明初次模具冷却系统设计存在冷却效果不足(见图6)。

(3)原材料方面分析:取机边保温炉上、中、下三层铝液检测铝液含渣量,铝液成分检测合格,铝液含渣量符合标准。但对铝液至压铸过程进行调查分析,过程无任何铝液过滤装置,存在铝液及器具中杂质进入铸造系统中的风险。

(4)工艺确认:影响高压铸造质量的压力、温度、速度三大类工艺参数对比,同类产品参数设置值无量级差异,比较行业同类经验数据未发现异常。现场核实压铸涂料喷涂点位、路线及时间均合理;电子壳体水套热套高频加热温度设置200±10℃,定子热套温度180~200℃,现行工艺对铸造缺陷的产生无影响。

(5)环境确认:生产现场传统车间,毛坯压铸生产时车间湿度合理,对压铸无影响。

综上调查分析,集成式电机壳体泄漏的主要原因有模具浇口及冷却设计不合理,造成压铸过程局部回旋裹气及补缩效果不理想。铝液转运过程无过滤,导致夹渣流入压铸过程,造成内部夹渣缺陷。压铸毛坯飞边残留模具内腔进入下次压铸。模具深腔模温高,冷却收缩滤液补充不足导致缩孔。

5、改进措施及实施

针对产品缺陷及原因分析排查,制定了改进压铸填充、铸型深腔内部模温改善、滤液铝渣异物过滤等措施,详细措施描述如下。

(1)改进措施1:模具1处浇口尺寸收窄18mm,减慢加强筋处进料速度,使两股进料同步填充,减少滤液干涉回旋裹气。9处内浇口厚度由3.5mm增加至4mm,加快铝液进腔速度,增加补缩效果。

(2)改进措施2:模具加强筋增加5处点冷却,模芯头部用3D打印技术设计水道,加强高温区域冷却效果,增加模具冷却效果,降低模温。

(3)改进措施3:使用主动式液压真空阀,提升模具真空度,减少模具内腔含气量,减少气孔。使用主动式液压阀后,模具真空度在50mbar以内。

(4)改进措施4:模具使用红丹重新配模,对模具合模间隙大位置进行配模,按模具间隙≤0.25mm间隙控制,减少压铸飞边,避免压铸是飞边残留卡模,跌落下模压铸滤液中形成滤渣。

(5)改善措施5:机边保温炉增设铝液过滤装置,减少杂质进入滤液。

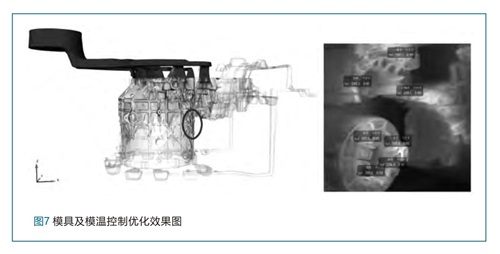

模具结构及模温控制措施增加后,充填模流仿真卷气部位缺陷大幅下降,模温优化措施后,热成像显示模具头部模温约350℃下降到250℃,优化措施效果明显(见图7)。

除增加以上关键措施外,同时辅助微调压铸工艺参数,优化填充速度和冷却时间,确保铸件内部应力均匀分布。实施定期的模具维护和检查,确保设备精度,减少缺陷产生。加强过程监控,实时记录关键工艺数据,及时发现并解决潜在问题。

通过优化改善,措施实施后跟踪装配30000台,泄漏率0.08%,取得良好的改进效果,但仍无法杜绝电机壳体泄漏问题.对比于传统动力总成变速器壳体,差异在电机壳体与定子有较长过盈配合,且径向过盈量最大达到0.35mm,较大过盈量使铸造缺陷放大,且压铸产品内部铸造缺陷存在随机性,下一步提升可能需要结构改善方面思考。

6、结 语

本型产品高压铸造集成式电机壳体总成内部夹渣、气缩孔及分散性气孔等缺陷,通过对缺陷位置的模具结构、压铸模温分布及夹渣生产控制等分析,得出产生的原因与模具设计及压铸模温控制、铝渣跌落等紧密相关,在初始设计阶段应结合产品结构考虑模具深腔部位形状、模具冷却工艺及增设铝液过滤装置等,以提升铸件内部质量。因产品结构限制,本产品铸件内部缺陷尚未完全根除,下一步将联合工程团队研究产品结构优化,持续改善产品泄漏缺陷故障率。

18.04万

18.04万

18.15万

18.15万

7755

7755

1.45万

1.45万

8458

8458

7895

7895

1.17万

1.17万

1.17万

1.17万

1.1万

1.1万

1.41万

1.41万

1.16万

1.16万

8342

8342

1.09万

1.09万

1.22万

1.22万

3362

3362

9998

9998

8235

8235

8227

8227

3910

3910

3126

3126