文:上海拓璞数控科技股份有限公司韩钊

摘要:针对新能源汽车一体化压铸零件后加工对设备提质增效的要求,通过对CIMT2025展出的各类针对新能源汽车零部件加工机床的调研及资料收集,对一体化压铸零件加工需求以及国内高速龙门加工中心、双主轴龙门加工中心、双主轴卧式五轴加工中心等产品的技术性能及发展趋势进行了比较深入和系统的评述,分析一体化压铸零部件加工装备的技术突破与应用现状。

关键词:一体化压铸;加工中心;超高速;双主轴;龙门

新能源汽车产业的快速发展对车身制造工艺提出了轻量化、高效化及低成本的三重需求,而一体化压铸技术作为满足这些需求的关键路径,正在引发汽车生产方式的变革。与传统冲压焊接工艺相比,一体化压铸通过集成化制造,实现多个零部件的一次性成型,将传统汽车生产中数十个甚至数百个分散零件整合为单个大型铸件,极大简化了生产流程。

大型压铸件的精密加工对数控装备提出了前所未有的挑战,包括大尺寸工件装夹、复杂曲面加工、热变形控制、极高效率要求以及更高精度等关键技术瓶颈。第19届中国国际机床展览会(CIMT2025)集中展示了针对新能源汽车一体化压铸零部件加工的高端数控装备最新成果,吸引了来自全球的1200余家参展商,其中新能源汽车相关加工装备占比达35%,较上届提升了12个百分点,充分反映了行业发展趋势。笔者通过系统梳理展会中新能源汽车一体化压铸后加工用高端数控创新解决方案,分析一体化压铸零部件加工装备的技术突破与应用现状,为行业技术发展提供参考依据。

一体化压铸零件及对机床的需求

1.一体化压铸零件

当前市场需求较旺盛的一体化压铸零件主要包括:后地板、前地板、后纵梁、电池托盘、副车架、转向节、减震塔、变速箱壳体与端盖以及电动机壳体与端盖零件等。

按照零件尺寸区分,一体化压铸大型零件有:后地板、副车架以及电池托盘(见图1);一体化压铸中小型零件有:转向节、减震塔、变速器壳体与端盖以及电动机壳体与端盖(见图2)。

2.一体化压铸零件制造厂对机床的需求

中大型零件要求加工设备尺寸较大,通常采用龙门机床或者大型立式/卧式五轴加工中心进行加工。小型零件要求设备尺寸较小,通常采用立式五轴或者卧式五轴加工中心加工。

主机厂从以前单靠集采降价的供应量渠道实现整体制造成本的降低,转变为依靠智能制造和工艺提升实现单件制造成本的降低。提质增效是当前主要的降本方案,同时对加工设备的效率、一致性、稳定性等方面提出更高的要求。

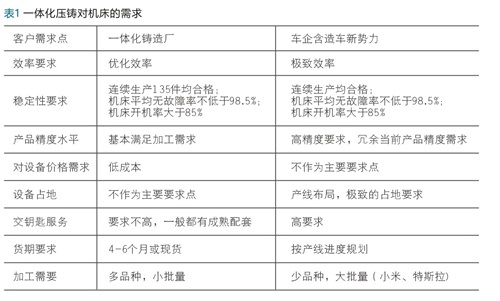

新能源汽车行业的一体化压铸零件主要由一体化压铸制造厂以及配套厂和主机厂生产,其中大部分零件主要由一体化压铸公司完成生产制造和配套,主要需求见表1。

参展的高端机床解决方案技术路线

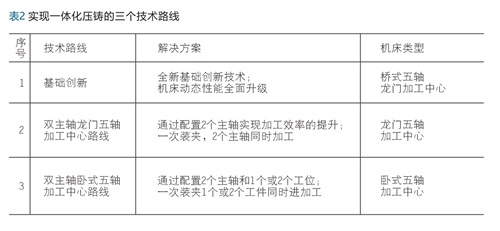

CIM T2025的主题“融合创新”正好匹配针对新能源汽车一体化压铸后加工提质增效的解决方案。其中,主要以三个技术路线(见表2)实现一体化压铸后加工的效率提升。

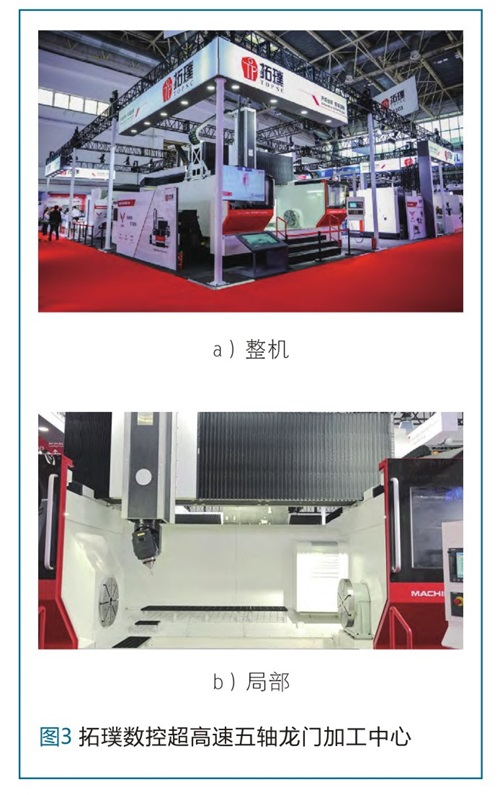

1.超高速五轴龙门加工中心

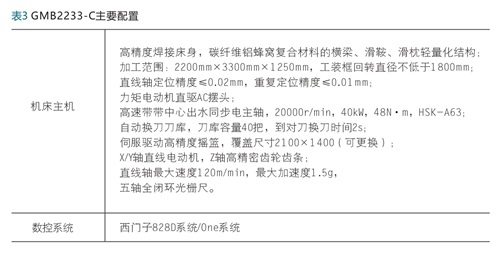

上海拓璞数控科技股份有限公司在展会期间隆重举行了题为“破界·智造无极限”的新品发布会,正式推出全球首发的幻影家族龙门五轴机床及鲲鹏家族自主生态新品。幻影家族龙门五轴机床,凭借“超高精度、超高速、超大跨度”三大颠覆性技术,通过碳纤维轻量化设计、高刚度结构优化及智能控制技术,彻底突破了传统性能极限。其中超高速五轴龙门加工中心GMB2233-C(见图3),用于新能源汽车一体化压铸后地板、电池托盘与后纵梁的一体化压铸大件的高效加工。

该款产品(GMB2233-C主要配置见表3)为桥式龙门结构,采用全球先进的创新设计理念,用碳纤维增强材料取代传统钢件材料实现龙门移动部件的轻量化,在增强加床刚性的同时,大大降低机床移动部件的质量,使机床在加工时具备更高的动态性能以及更高的精度保持性,同时X、Y轴采用直线电动机驱动,直线轴最大移动速度达120m/min,最大加速度为1.5g。

相较传统龙门五轴加工中心加工,更高的动态性能不仅可提升加工时间,更大程度地缩短了空行程的运行时间,更高的加速度,也在很多打孔的场合具备更高的效率。

以某SUV后地板加工为例,单件周期从1320s缩短至650s,成本降低15%,助力汽车行业实现“效率革命”。与此同时,为保证用户连续加工后地板无故障和无次品,超高速龙门加工中心保证拥有超高的机床精度,不会因为后地板加工精度不高(孔位精度±0.5mm,未标注公差±0.7mm)而降低机床的精度,超高速龙门加工保留较高的精度冗余,可确保即使机床精度发生衰减也能充分保证用户加工质量合格。同时,由于机床的移动部件材料为碳纤维,该材料具备较高的热稳定性,热膨胀系数仅为钢材1/10,因此机床具备较高的热稳定性,热变形对机床几何精度和加工精度的影响极小,可保证机床具备较高的精度稳定性。

2.双主轴龙门五轴加工中心

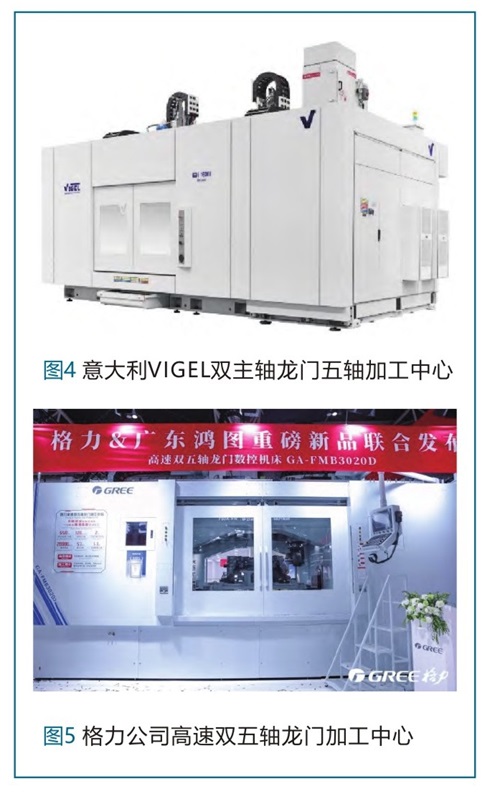

双主轴五轴龙门加工中心如图4所示,是一台机床同时配置两个主轴,同时加工一件压铸件零件的高效加工中心,是国内以特斯拉公司上海工厂创办引入的一体化压铸后地板加工的高端装备,由意大利VIGEL公司提供。设备具备尺寸大、效率高的优势,特别适用于新能源汽车一体化压铸后地板的加工,市场需求旺盛。

本次展会国产品牌的双主轴龙门五轴加工中心设备也纷纷亮相,企业包括珠海格力智能装备有限公司、济南二机床以及大前科技股份有限公司。

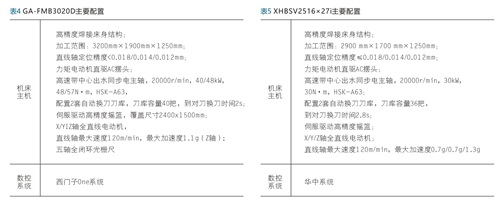

(1)格力公司GA-FMB3020D 格力推出高速双五轴龙门加工中心。该设备专为新能源汽车大型一体化压铸件精密机加工设计,采用一体式铸造龙门结构,X、Y、Z轴高速直驱,快移速度最大120m/min,加速度最大1.1g,技术国际领先,还荣获“第五十届日内瓦国际发明展”金奖。该设备是应广东鸿图需求开发,截至目前,格力已成功向其交付12台。

格力高速双五轴龙门加工中心如图5所示,主要配置(见表4),用于新能源汽车前机舱、后地板、电池pack箱总成等大型一体化压铸件加工,具有双轴双梁智能防碰撞,一次装夹精准高效完成加工特点,这种结构比传统拼接式机床更稳,同时具有S高刚性、高抗振性,X、Y、Z高速直驱等特点。

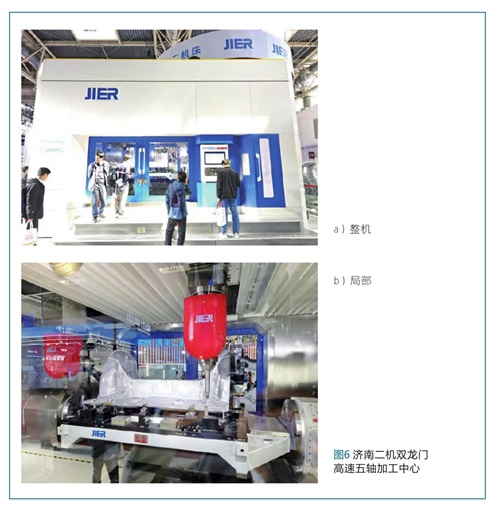

( 2 ) 济南二机床XHBSV2516×27iXHBSV2516×27i双龙门高速五轴加工中心如图6所示,是济南二机床针对汽车前舱、后地板及电池壳等一体化压铸零件高效加工而研发的。

主要配置(见表5)主机采用高架式、双龙门面对面布置结构,两滑枕铣头可同时工作,加工效率高。进给轴全部采用直线电动机驱动,满足高速运行需求,最大快移速度可达120m/min,最大加速度可达13m/s2,配置自制高速偏置B/C双摆头、A轴翻转台,能够实现零件一次装夹六面加工,完成全部加工要素。2023年7月,其研发的国产首条新能源汽车大型一体化铝合金压铸零件自动化加工及装配线投入使用,实现了压铸件的一次装夹全自动加工。该成果已应用于吉利高端电动汽车生产。

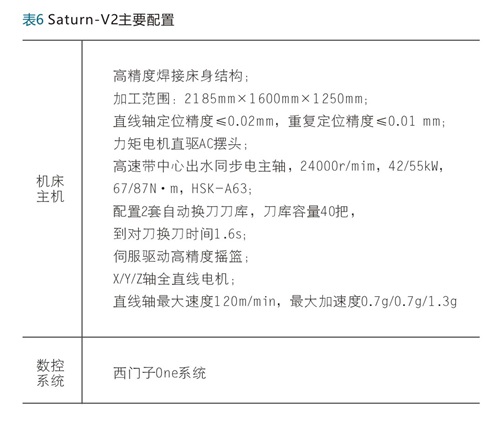

(3)大前科技-Saturn-V2 大前科技一直专注于汽车模具产业、航空航天产业、精密加工产业,其高速五轴龙门加工中心(见图7)一直是模具市场比较畅销的产品。大前科技推出的Saturn-V2主要配置(见表6)也继承了大前科技高速龙门的高动态性能的优势,直线轴最高速度可达120m/min,最大加速度可达13m/s2,配置自制高速偏置B/C双摆头、A轴翻转台,能够实现零件一次装夹六面加工,完成全部加工要素。

国内目前针对新能源汽车一体化压铸大件加工的双主轴龙门加工装备还有:海天精精工BFH2030D、普拉迪数控PHZ01-1630、力劲集团GU-2616D以及东风设备DDG160等。

采用多主轴高效加工方案是当前迎合市场对效率要求提升的解决方案,双横梁双主轴龙门加工中心对批量型产品具备较高效率优势,两个主轴同时完成一个件对称面的加工,非对称面加工通过主轴路径规划,尽量避免主轴干涉,效率高。同时采用直驱技术,提升机床的动态性能。造车新势力对双主轴机床的成功应用是当下双主轴机床采购机遇的开端,国产双主轴逐渐取代进口双主轴的需求,同时国产新能源汽车车型快速迭代,对加工效率和稳定性提出较高要求。

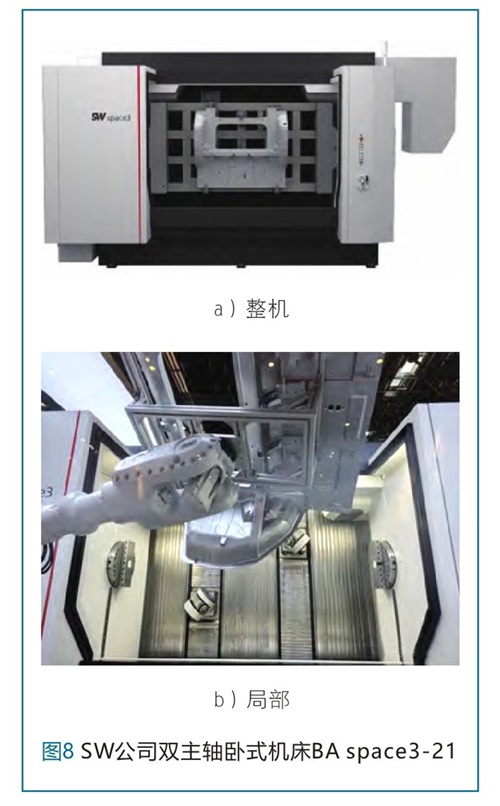

为迎接市场上对新能源汽车、载货汽车及航空等领域更大尺寸零件加工的机床不断增长的需求,SW推出BA space系列双主轴卧式机床BA space3-21(见图8)。

该机床双主轴加工中心用来高效加工大尺寸零件,如一体压铸件、前后车舱等新能源压铸件,飞机翼肋、结构件等航空件。不同于传统600mm行程以内的SW机床,BA space 3-21机床X/Y/Z轴行程为2110/1800/875mm。为提升效率,BA space3-21配备直线电机,快移速度可达到120m/min,加速度可达1g,同时该机床可配置2个主轴,一次装夹,由2个主轴完成零件的加工。同时该机床搭载了回转工装,实现工件的正反面装夹加工切换,对于中小件的加工,一套工装上也可同时装夹2件产品同时进行加工,极大地提高了大型零部件的加工节拍。

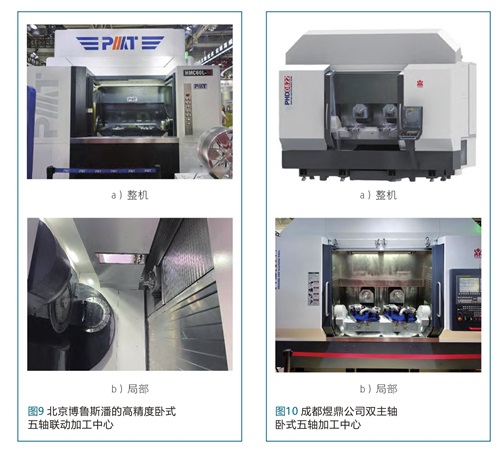

北京博鲁斯潘展出的高精度卧式五轴联动加工中心HMC60L-5i,是助力于新能源汽车中小零部件加工的高性能代表(见图9),主要适用于600mm直径范围内中小零件的高效加工。不仅兼容了卧式机床有利于切屑掉落排送、提升加工效率、延长刀具使用寿命,提高零件加工质量等优势,同时吸纳了欧洲国家先进的快换工装设计理念。机床采用双主轴2+2双工作台设计,加工效率相当于两台设备,为客户节省设备占地面积、节约能源消耗的同时,获得显著的产能提升。采用双摇篮式快速交换工作台,机床加工的同时同步上下料。各运动轴也均采用直驱的技术,进一步提升机床的动态特性。机床配置2个φ630mm的工作台,加工行程为630/950/600mm,直线轴速度可达120m/min,加速度可达1g,同时配置2个HSK-A63刀柄接口,最大转速17000r/min,功率30kW,转矩63.7/76.5N•m的高速电主轴。主要适用于新能源汽车电动机壳体、变速器壳体、转向节及减震塔等中小零件的加工。

成都煜鼎公司展出了双主轴双工作台摇篮卧式五轴加工中心(见图10),可实现多工位复杂结构件同时加工,极大提高了加工效率,双主轴卧式布置垂直落屑,底座大斜面收集和向后排屑的设计,可获得最高的加工效率和排屑效率,两组主轴控制直线轴可独立运动,实现高度柔性化的补偿和高精度加工。同时该机床还采用了卧式主轴的倾斜布置,有利于加工中心的降低,更利于动态性能的提升和加工的稳定性。该机床配置2个φ500mm的工作台,加工行程为800/800/720mm,直线轴速度可达60m/min,加速度可达1.2g/0.8g/1.1g,同时配置2个HSK-A63刀柄接口,最大转速18000r/min,功率40/50.4kW,转矩60/73N•m的高速电主轴。主要适用于新能源汽车转向节、减震塔、控制臂、电动机壳等中小零件的加工。

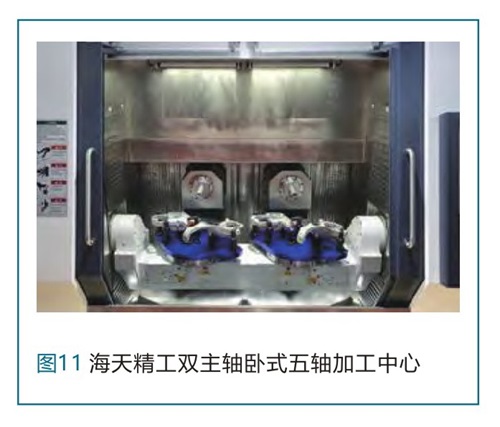

海天精工本次展会展出了HF18-21双主轴卧式五轴加工中心(见图11),该机床融入高动态性能加工理念,轻量化的移动部件。采用框架式焊接床身,移动部件采用箱中箱结构,采用直线电动机作为驱动,轻松实现高效加工,适合中小型铝压铸件加工,可同步进行两个零件的加工。主要技术参数:三轴行程X/Y/Z:800mm/1025mm/660mm,主轴跨距800mm,快移速度X/Y/Z:120/120/120m/min,A/C轴旋转范围:-95°~+115°/360°,主轴转速17500r/min,主轴功率26/35kW,主轴转矩60/80N•m,A/C轴回转直径:D1650mm/2×D800mm,转台承重2×350kg。主要适用于新能源汽车电动机壳体、变速箱壳体、转向节、减震塔等中小零件的加工。

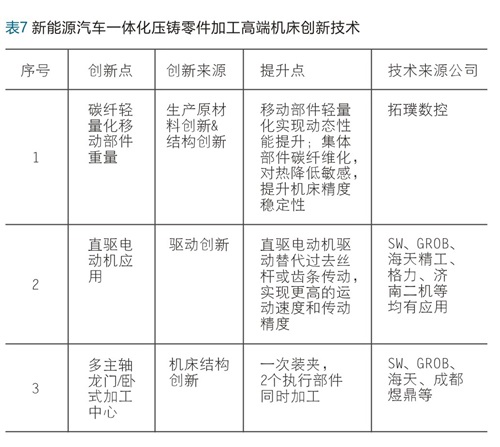

综上所述,新能源汽车一体化压铸零件加工高端机床的创新技术见表7。

结语

基于汽车零部件制造对产品质量与效率的严苛要求,汽车制造以及配套零部件厂家对设备提出严苛要求:稳定性能、优惠价格、快速交付及服务匹配。用于加工新能源汽车的龙门加工中心国内设备产品质量参差不齐,国产机床普遍存在机床稳定性上的问题,这一点在短时间内均无法实现赶超进口品牌,只有通过快捷精准的售后服务实现快速响应进行弥补。同时对机床厂家的配套服务能力也提出较高要求,包括零件加工的调试能力、机床稳定性突发情况的快速解决能力和零件加工提效解决方案。

效率方面,国产高端设备在提升加工速度的同时也提升了机床直线轴的加速度,这是机床动态性能提升的最大体现。过去展会几乎很少有厂家会展示机床加速度指标,本次展会包括拓璞数控、海天精工、格力、济南二机等厂家都明确标注了这一指标,这表示在高速机床赛道上,国产机床已经在崛起。但在机床具备超高动态性能的同时保证机床功能稳定、精度稳定等指标与国外机床还有相当的距离,国外加工中心在合理的结构设计、严谨的装配工艺、先进的在线监测与补偿技术以及长期的应用技术迭代方面优势明显。

国内机床制造企业已经取得了骄人成绩,但任重道远。我们需要清楚地认知国内外机床技术的差距与方向,只有自主创新,才能不断进步,最终实现超越。

16.89万

16.89万

17万

17万

7316

7316

1.4万

1.4万

7665

7665

7372

7372

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7875

7875

1.03万

1.03万

1.19万

1.19万

2540

2540

9591

9591

7487

7487

7444

7444

3165

3165

2403

2403