文:天津立中集团股份有限公司程书建、邱立宝、刘峰、张晓光

摘要 采用水模拟试验研究了两种旋转喷吹转子对气泡的影响,并分别采用透气砖、旋转喷吹和双重除气工艺对铝合金熔体除气,开发出一种双重除气工艺。结果表明,转子形状对铝液除气效果有较大影响,双层转子能够充分破碎气泡,并使气泡更加分散,起到良好的除气效果。旋转喷吹对底部铝液除气效果较差,而透气砖除气效率较低,采用透气砖和旋转喷吹双重除气,能够充分处理底部铝液中的气体,显著提高除气效率。

关键词:旋转喷吹;透气砖;除气

氢在铝合金熔体中的溶解度较高,是固态铝中溶解度的20倍。而且氢是引起铸造针孔的主要原因,因此,在铸造前要对铝合金熔体进行除气净化处理,尤其是含Sr的铝合金。铝合金熔体除气方法主要有熔剂法、旋转喷吹除气法、真空除气法、超声振动除气法、透气砖除气法等。目前,透气砖和旋转喷吹是应用较为广泛的除气方法,二者都是通过细小的气泡,利用吸附原理和分压将铝合金熔体中的氢和杂质带出至液面,从而起到净化效果。气泡直径越小,比表面积越大,对氢和杂质的吸附作用越强。透气砖为多孔结构,气体通过透气砖被分割成细小的气泡;旋转喷吹是气体在旋转转子的剪切作用下被打散,形成细小的气泡。

透气砖除气是在熔炼炉、保温炉、中转包底部安装透气砖,惰性气体通过透气砖的孔隙形成细小的气泡,气泡在上浮的过程中吸附氢和杂质,从而净化铝液。该方法操作简单,但是前期投入较大,透气砖需要长期处在铝液液面以下,适合连续作业。旋转喷吹除气法利用旋转的转子剪切气体,但是,形成的细小气泡只能达到转子周围,无法处理容器底部铝液。本课题通过水模拟试验对比分析了两种转子对气体的剪切效果,研究了气体流量对铝液除气效果的影响,获得了最优的除气工艺参数范围。

1、试验方法

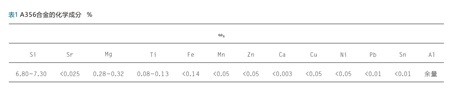

试验材料为A356铝合金,其化学成分见表1,合金在反射式熔化炉中进行熔炼,并在熔炼炉内进行精炼,精炼温度为720~740℃。选用保护气体为高纯氮气。

在中转包内进行除气净化处理,分别研究了气体流量对旋转喷吹、透气砖除气效果的影响,除气前铝液温度为(735±3)℃,除气后铝液温度为(725±3)℃。水模拟试验在透明树脂容器内进行,容器各部分尺寸与中转包相当。容器直径为900mm,高为1000mm,采用数码相机记录气泡尺寸及分布规律,转子转速为0~800r/min,N2流量为1~80L/min,压力为0~1MPa。

2、试验结果及分析

2.1 水模拟试验

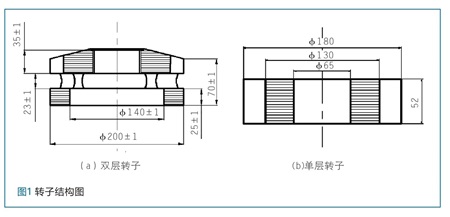

试验主要对比了两种转子对气泡尺寸及分布规律的影响,转子深入水面以下800mm,气体流量为30L/min,压力为0.30MPa,转子转速为420r/min,接近中转包铝液除气工艺。两种转子结构见图1,分别为单层、双层转子。

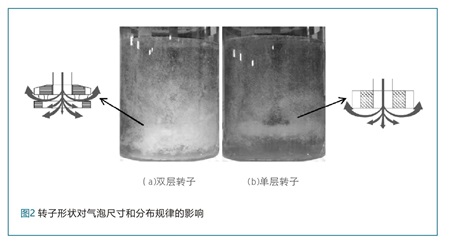

图2为采用两种转子在相同工艺下的模拟除气效果。

可见单层转子的剪切作用较弱,形成的气泡较少,气泡直径较大,双层转子形成气泡数量较多,并且分布更加均匀,容器侧壁也有较多的气泡。因此,单层转子形成的气泡比表面积小,除气效果较弱。此外,气泡上下分布规律不同,单层转子气泡更加集中,且气泡不能到达容器底部,双层转子气泡能够到达转子以下较长距离。采用旋转喷吹除气时,优先选用双层转子,能够处理到底层铝液,且气泡数量多、比表面积大,除气效果好。

2.2 旋转喷吹除气

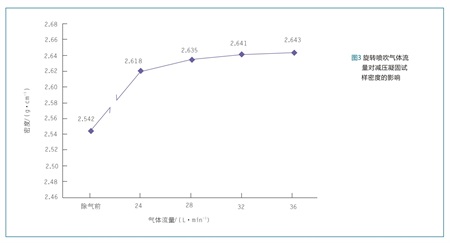

通过水模拟试验发现两种转子形成的气泡效果不同,相同工艺参数下双层转子形成的气泡更加细小、分布范围更广,因此试验采用双层转子除气。试验在生产现场进行,气体压力根据转子进入铝液深度确定,转子进入铝液深度为800mm,气体压力设定为0.3MPa,气体流量分别为24、28、32、36L/min,除气时间为10min,采用减压凝固法测量氢含量,负压为-0.09~-0.10MPa,天平精度为0.01g,每个试验条件下测量300组数据求平均值。

采用旋转喷吹除气后,减压凝固试样密度见图3。随着气体流量增加,试样密度不断增大,铝液中氢含量逐渐降低。气体流量达到32L/min后,再增加气体流量,铝液密度增加幅度减小,当气体流量达到36L/min时,铝液表面运动更加剧烈,导致表层铝液氧化加剧,因此,气体流量32L/min为最佳除气流量。

2.3 透气砖除气

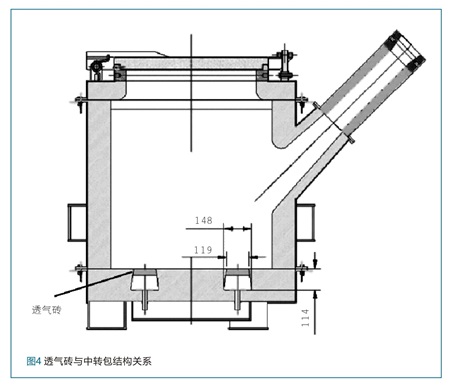

在中转包底部安装透气砖对铝熔体除气净化处理,在中转包底部均匀布置4块透气砖,透气砖尺寸及其与中转包的结构关系见图4,透气砖与中转包底面高度一致。透气砖平均孔隙直径小于1μm,孔隙率高于35%,以保证透气性良好且铝熔体不能进入透气砖。中转包内装满铝液后,氮气通过气体管道进入透气砖被剪切为细小气泡。根据分压差和吸附原理,气泡在上浮的过程中将氢和杂质带出铝液。气体压力为0.3MPa,气体流量分别为24、28、32、36L/min,除气时间为10min。

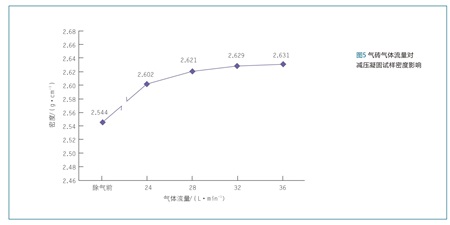

采用透气砖除气,随着气体流量增加,试样密度不断增大,铝液氢含量逐渐降低,减压凝固试样密度增大,见图5,每个试验条件下测量300组数据求平均值。透气砖在中转包的底部,使整个中转包内的铝液全部被净化处理。但是,透气砖除气反应更加剧烈,铝液表面氧化膜不断被破坏,增加了铝液的氧化。

2.4 双重除气

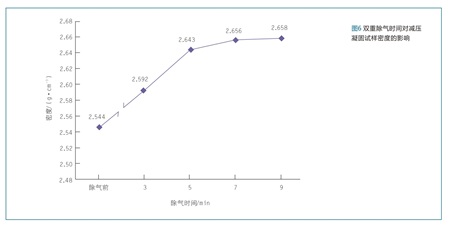

两种除气方式均能够起到除气净化的效果,但是,从水模拟试验来看,旋转喷吹除气不能处理中转包底部铝液;透气砖除气效率偏低,表层铝液氧化严重。采用透气砖、旋转喷吹除气双重除气工艺,能够显著降低铝熔体中的氢含量。透气砖在除气净化的同时起到搅拌的作用,使中转包的底层铝液向上运动,底层铝液能够被除气效率较高的旋转喷吹除气。为了减少表面铝液氧化,透气砖除气压力为0.3MPa,气体流量为24L/min,旋转喷吹除气采用双层转子,气体压力为0.3MPa,气体流量为32L/min,除气时间分别为3、5、7、9min,除气后减压凝固试样密度见图6,每个试验条件下测量300组数据求平均值。除气0~5min时,减压凝固试样密度增长较快,5min时铝液中密度达到2.643g/cm3,满足铸造使用要求,铝液中的氢含量较低,延长除气时间凝固试样密度变化不大。采用透气砖、旋转喷吹除气5min时铝液中的氢含量与采用单一方式除气10min时,铝液氢含量相当,因此,采用双重除气效率更高。双重除气能够对转包内全部铝液进行除气精炼处理,表层铝液氧化较少,与单一除气净化相比优势明显。对铝液含氢量要求较高的铸件可采用透气砖+旋转喷吹双重除气。

3、结 论

(1)旋转喷吹除气转子形状影响气泡尺寸及分布规律,双层转子对气体的剪切作用更强,形成的气泡更加细小,分布更加均匀。

(2)旋转喷吹除气在一定范围内随气体流量的增加,铝液氢含量降低,气体流量为32L/min,除气时间为10min,减压凝固试样密度为2.641g/cm3。透气砖除气表现出同样的规律,气体流量为32L/min,除气时间为10min,减压凝固试样密度为2.629g/cm3。

(3)透气砖、旋转喷吹双重除气效率高,除气效果好,除气5min时,减压凝固试样密度达到2.643g/cm3。

17.92万

17.92万

18.03万

18.03万

7687

7687

1.45万

1.45万

8374

8374

7827

7827

1.17万

1.17万

1.17万

1.17万

1.09万

1.09万

1.41万

1.41万

1.15万

1.15万

8274

8274

1.08万

1.08万

1.22万

1.22万

3283

3283

9947

9947

8162

8162

8139

8139

3823

3823

3049

3049