文:重庆长安汽车股份有限公司江北发动机工厂 魏睿、 谢本阁、 方彬、 文华川、 许骄、 罗强

摘 要:随着铸造行业的不断发展,作为我国支柱产业的汽车工业对铝合金压铸件也逐渐转向“以强韧化、轻量化、 精密化、高效化”为目标,并向薄壁、形状复杂、高强度、高质量的方向发展。目前有很多先进的工艺技术 手段来提升铝合金的相关工艺性能,同时各类矫形工艺的应用也日趋成熟,为铝合金薄壁压铸件合格率的 提升做出贡献。

关键词:铝合金;压铸件;热应力;工艺应用

前言

随着铸造行业的不断发展,作为我国支柱产 业的汽车工业对铝合金压铸件也逐渐转向“以强 韧化、轻量化、精密化、高效化”为目标,并向薄壁、形状复杂、高强度、高质量的方向发展。 目前有很多先进的工艺技术手段来提升铝合金的相关工艺性能。下面以汽车发功机薄壁罩盖类零件为例,分析铝合金整个压铸生产过程中变形热应力的因素并同大家分享一套相关的矫形工艺。

1、薄壁铝合金铸件的结构分析和尺寸要求

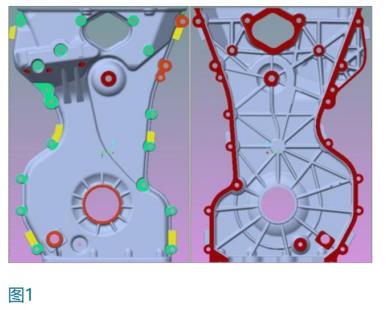

该零件是我公司委托供应商生产的铝合金压铸件,用于装配机油泵和发动机本体连接。装配位置发动机皮带、悬挂一侧,产品本身除承担发动机悬挂、轮系的安装外,还保证发动机内部润滑系统的密封,是典型的密封型薄壁产品。从图 1 的零件视图整体上看,产品由两个平面构成,其边界尺寸条件为:

从边界尺寸可以看出,该产品的投影面积为109890mm²,产品最薄位置厚度仅为14mm,其最大厚度位于产品一侧的螺栓悬挂位置,厚度为最薄壁厚的6.7倍。考虑悬挂强度以及产品减重, 悬挂侧旁有加强筋设计且加强筋深度较深,后期脱模增加一定难度。加强筋对产品变形有影响, 应当充分考虑拔模斜度,便于产品后期平面度控制。

因为产品厚薄区域差异明显,产品厚大位置集中在悬挂面一侧,最大厚度达94mm,另一 侧为均匀薄壁产品,平均壁厚17mm。产品重量为2.95Kg,但是重量分布并不均匀,借助CAE 分析产品的重心位置处于靠近悬挂一侧,距离产品的中心有很长的一段距离(约110mm),几乎主要的铝合金集中在悬挂一侧,这说明产品本身重量就是不均匀的。产品上的14个φ7的螺栓孔起同发动机本体的连接作用,其中对产品位置度公差要求很严格。同时,产品的机加定位点也选在其中的两个销孔上,所以,销孔位置度的保证直接决定产品整体空间尺寸,而保证销孔位置度的前提就是定位基准的准确,是靠毛坯平面度保证。 这类铝合金压铸件决定在模具制造的时候不能 有丝毫的错位,在整个压铸生产过程中零件不能出现变形。

2、压铸工艺过程对零件变形的影响

薄壁铸件在压铸过程中,液态金属在凝固和冷却过程中产生的热应力对铸件的变形影响很大。热应力使冷却较慢的厚壁处受拉伸,冷却较快的薄壁处或表面受压缩,铸件的壁厚差别越大, 合金的线收缩率或弹性模量和热应力越大。由于该产品一端壁厚大,另一端壁厚小,在定向凝固时由于铸件各部分冷却速度不一致,产生的热应力较大,铸件就容易出现变形。

因产品自身结构已经确定,产品本身不能做大的变更,因此在模具设计制造的时候就需综合考虑顶杆位置、数量和平衡度。在零件出模的时候,铸件的温度过高,顶杆结构不合理、顶杆顶出力不均衡,都可能造成铸件变形。

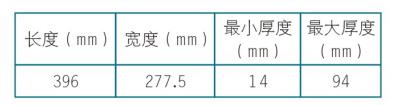

结合CAE分析,最终选择这种进水方式(图 2),浇口开在产品一侧,排气设计在另一侧。为了平衡产品重心,浇进口浇道和排气浇道在均在 本体的重量上做了平衡。同时,顶杆的设计也不是均匀分布,厚大部位的顶杆直径较大且多,薄的位置则顶杆相对距离较远,选用的直径也要小。

3、去浇口工艺过程对零件变形的影响

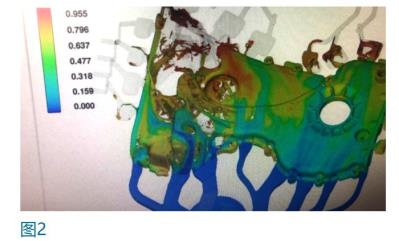

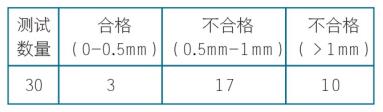

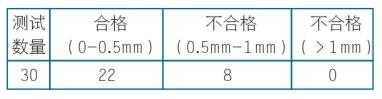

该零件主浇口连接在零件的一侧,既有厚大位置夜游薄壁区域。这类产品在去浇口的工艺过程中是非常值得重视的,如果选择去浇口的工艺方案不对,那么可能生产出来的零件是有缺陷的。 去除浇口用力的方向尽量与产品成型流动方向垂直,这样才能保证去除浇口零件不会有缺陷。 成熟的去浇口工艺主要有:人工敲击去除、切边模切除、链锯锯除等。在选用具体方案时,我们首先确认了合格铸件毛坯(含浇道系统)产品的平面度情况。在连续生产30件铸件毛坯后我们按照0.5mm的标准逐一测量产品的平面度,得到检测结果如下:

由此可见,即使在模具结构、顶杆设计、压铸工艺充分考虑得前提下,产品的变形情况依旧存在。所以,对于该铸件的去浇口工艺过程不仅仅是考虑零件变形的影响,更应考虑到采用“热校型”的手法来保证产品的平面度。因此综合操作一致性、产品特性等我们最终采用具备校型功能的切边模实施去浇口作业。简单来说就是切边模内和产品不接触位置增加顶杆和平衡块,在切边动作的同时由顶杆和平衡块挤压产品,对产品平面度进行一个校正。操作流程简述为:

压铸完成→人工取件→放入切边模→切边模切 除以及校平→取件摆放

采用该方案后,我们再次对产品的平面度进行检测,本次检测的是去浇口后产品的平面度, 得到检测结果如下:

这样的处理结果以及产品平面度控制是后续生产可以接受的。

4、抛丸工艺过程对零件变形的影响

该零件属于发动机装配的外围件;零件外观 要求色泽一致、无尖锐的凸起毛刺。我司的产品开发技术要求中要求对产品进行抛丸。

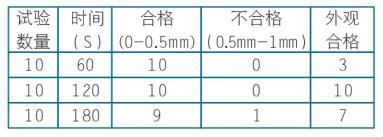

抛丸工艺对零件变形的因素主要是抛丸时间、摆放的方式、 抛丸力度。为抛丸对产品变形的原因,我们对抛丸的过程进行了试验分析:考虑到零件的外观要求色泽一致,那么将零件悬挂起来抛丸,可以避免零件上出现抛不到的死角;抛丸力度主要体现在电流表参数和加入的钢丸量,电流参数可以选择在8A-15A的范围内;抛丸时间是最重要的抛丸工艺因素,在抛丸过程中由于机械能转换为热能引起铸件热胀冷缩不均匀,那么抛丸时间越长, 可能影响的变形就越大。所以我们制定以下的分析方案:选择30件切边后的零件,30件零件都由三坐标检测出结果且对应的零件上都编上了 号并进行分组。抛丸的方式:选用悬挂式抛丸; 电流参数:8A-15A;抛丸时间为别为:1分钟, 2分钟和3分钟。最后将分组的零件送往三坐标室, 100%用三坐标对每个件进行位置度检测,分析不同抛丸时间对零件变形的影响程度。

结果如下:

从分析数据看根据经验选择的3个时间段的喷丸时间对产品的平面度影响不大。但是,过长或过短的喷丸时间对产品的外观有很大的影响,结合产品外观以及位置度检测的最终结果, 喷丸工艺选择为:抛丸方式:悬挂式抛丸;电流参数:8A-15A;喷丸时间:120S±20S。

5、其他因素引起的变形

在批量生产的过程中我们也一直跟踪产品平面度以及空间位置度的变化情况。因此我们在毛坯上线前也进行了一段时间的平面度和空间位置度的检测跟踪。在验证到第三周时突然发现有一个批次的产品平面度情况不好,追踪发现是产品摆放的高度以及方式导致产品在贮存阶段被压变形了(见图3)。

为保证必要的产品安全库存以及正常流转,我们规定了产品摆放和贮存要求,避免因产品堆积导致的产品变形。

6、结论

薄壁铝合金产品的大量应用是未来发动机整体减重工艺环节中重要的一个方向,但是受铝合金铸造工艺特性带来的变形热应力是客观存在的,因此导致的铸件的变形是在所难免的。作为制造企业有时不能更改产品整体的设计方案, 但是通过有效的工艺手法和措施能从根本上保证产品的变形热应力得到有效的释放,并且通过合理的矫形工艺保证最终产品的尺寸合格。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8101

8101

7645

7645

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2993

2993

9800

9800

7872

7872

7863

7863

3550

3550

2782

2782