文:ELMAR BEEH,斯图加特

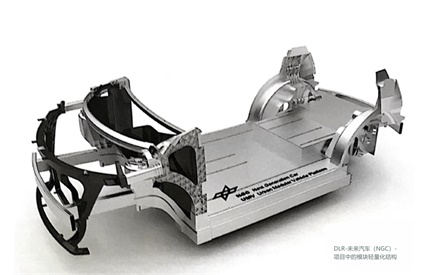

DLR-车辆概念研究所多年来从事创新铸造结构的研究,接下来将介绍其对汽车轻量化中铸造工艺应用的观察和展望。

铸件在降低车辆整体重量方面提供多种可能性。随着驱动总成的电气化,如何影响现代铸造业的发展前景。

全球趋势和挑战

德国仍然是世界领先的汽车出口大国和制造大国。然而,未来的发展趋势将向世界的其他地区发展。在中国深圳,一座拥有1250万人口的城市,目前有超过16000辆中国制造的电动汽车行驶在路上。与西方国家不同,中国政府在行业发展、特别是汽车生产商的投资方面有更实质的投入。

德国的经济持续发展——可能比有些人预想的更危险。研究表明,全球汽车市场将保持持续增长,将从目前的每年约9千万辆达到2025年的1.1亿辆。对于铸造业非常重要的发动机市场,尽管面临电动汽车的冲击,至少也能保持需求不变。在发动机领域也可能部分被柴油机替代,但主要是来自混合动力和电气化的影响,在这一领域的新开发和投资必将减少。尽管拥有全面的经济发展优势,但其市场份额可能也会减少。

轻量化在汽车的未来发展中扮演何种角色——对于铸件的应用又意味着什么?轻量化目前很重要——拥有价格优势的轻量化在未来会拥有一席之地。只有这样才能替代较重的混合动力和电动车结构。考虑到能源消耗,车辆重量是重要的因素之一。铸件能在车架和车底盘减重方面发挥重要作用。结构件拥有很大的增长潜力,因为除了降低重量,还更多考虑复合功能性和优化结构强度等因素。相关的解决方案已经更多地应用在高端产品方面,中端产品也已经大范围使用。因此压铸厂商能受益颇多。前景很好——目前重要的是,做好准备,以能够从未来的发展中获益。

压铸的前景

DLR车辆概念研究所致力于创新铝和镁合金铸件的设计和技术、铸造和增材制造的工艺整合。因此,重点挖掘汽车结构中铸造解决方案的潜力。主要有3个方面,都是与未来汽车轻量化制造的发展有关:

>结构件

>复杂性

>电气化

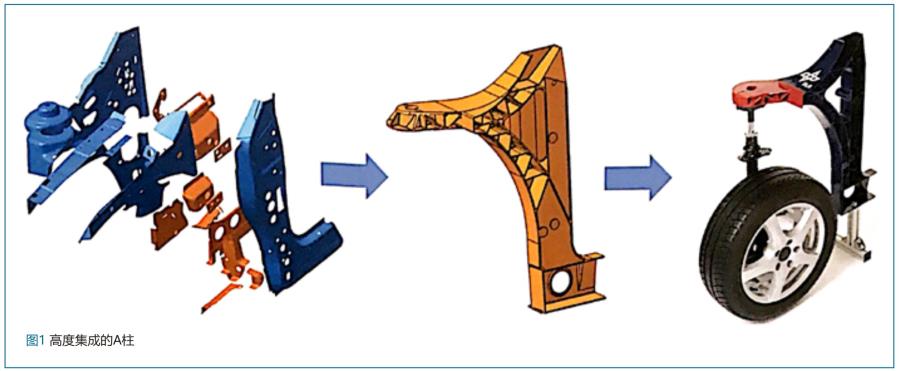

结构件

目前常规驱动的汽车中,大部分的铸件集中在驱动总成中。另一个相对应用较少的领域是汽车结构件。通常由多种板材构成的组件,可以用一个更大的、复杂的结构件代替。汽车结构件在几年前通常用于高端车辆领域——先锋是奥迪公司的铸造强化铝合金空间构架。在这期间铝合金压铸解决方案被用于减震塔,并用于中到大量的配件生产,例如目前的梅赛德斯-奔驰C系列,其他的大铸件,特别是踏板和后纵梁,广泛用于高端产品。DLR-车辆概念研究所早在2006年就开发出一种A柱压铸结构,显示出智能化与目标导向功能的融合潜力。通过在一个A柱结构中弹簧上部区域融合完成负载能力,其相比钢架结构在同样的价格下,重量可以减少超过40%,在铝合金制品中相当于每个零件降低超过4kg,每辆车降低超过8kg的重量(图1)。

压铸厂商了解结构件的重要意义,并且技术上也有能力生产优质和设计先进的高品质压铸件。这一发展中的应用领域同时吸引着新的竞争者,也包括已经在市场上有巨大投资的中国。已有的压铸供应商在结构件领域已经与汽车工业共同经历了一条学习之路,包括铸件设计、铸件联接结构(连接技术、防腐)、维修等。但目前人们关注的是此类铸件的供应,而不再是其特色,所以必须在更大的成本压力下进行计算。也就是说,必须挖掘和利用成本上的潜力。

铸件成本优化从选择所融合的元件开始。因此,重要的是关注相关组件的成本结构,以完成正确的融合方案。根据优先度,一个结构上质量减小且力学属性优化的结构件通常在外观上不同于一个成本优化的零件。

有一个有趣的尝试,通过生产工艺链来优化结构件的成本,即使用新型的铝合金铸件,早在铸态F中就展现出良好的稳定性和韧性。在结构件的大型铸件方面不可忽视的是热处理、铸件校正和相关的物流花费。由此可见,此类的合金在许多应用领域都能带来经济上的优势。DLR-车辆概念研究所已经与一家供应商合作,考虑到碰撞性能和不同力学焊接工艺的匹配性对此类合金进行研究,在这种有趣组合的基础上,发现了更多有用的属性,例如较高的振动稳定性、较好的韧性和连接匹配性,在众多领域有很大的应用潜力,例如减震塔。

复杂性

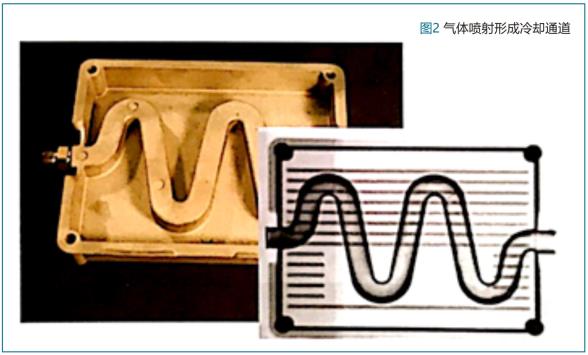

除了关注已投入使用的铸件的成本节约潜力,在承受较高工作压力和负载的时间里,要特别注意拓展技术限制,例如提升铸件的复杂性、未来在研究和开发中关注使用技术。例如压铸工艺中通道和腔室生产的不同技术方法。除了盐芯技术还有一种方法,通过吹塑工艺生产通道(图2)。阿伦大学已经成功进行了基本论证,应用在塑料领域的吹塑工艺,也能应用在金属压铸工艺中。因其快速的熔融凝固过程还面临很大的挑战。掌握此类工艺在许多相关应用领域中可以得到更高的技术和经济优势。

汽车行业的轻量化解决方案会推动更紧凑的材料融合,也会在连接技术和防腐领域带来新的挑战。为了能够简化汽车结构中铝和镁合金铸件的融合,与环境结构兼容的嵌入件会起到很大作用。例如拥有钢-连接法兰的压铸件,可以利用点焊设备直接融合到已有的钢结构中。这样的铸件也以有效的方式进行了防腐保护。对于不能使用解决方案的情况,在设计时要考虑和了解可用的连接技术的潜力和限制,例如铆接或者自攻螺栓。

电气化

驱动总成的电气化使得汽车的铸件范围产生极大变化。一方面发动机的元件减少,另一方面需要更多的复杂铸件。新型的高融合度铸件统一了如电动机外壳、变速箱和差速器,并且拥有集成的水冷系统。

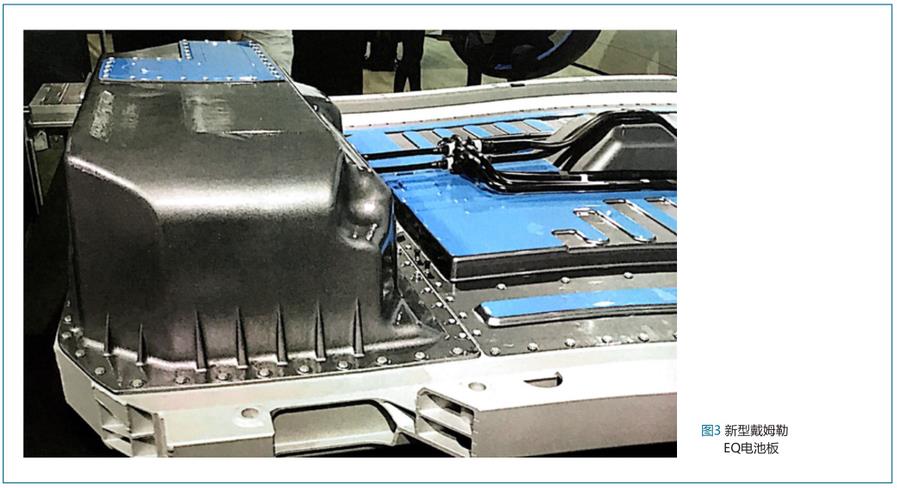

除了变速箱和电动机外壳使用传统的铸件,在复杂的电池箱上也可以使用。目前铸件已经应用到使用较小电池托盘的混合动力车上了。在模块化安装中,需要过程安全提升(较少的独立连接点、较小的公差)以及降低电池箱腐蚀危险时,在更大的电池箱里也可以使用铸件模块。在电池箱中使用高硬度的、密封度高的法兰配件,铸件拥有一定优势,就如戴姆勒展示的新EQ电池模块(图3)。

了解和利用潜力

除了已经介绍的可以通过技术能力和特色进行开发的潜力和应用范围,DLR-车辆概念研究所认为重要的是,了解和良好利用铸件生产工艺链中不同的数字化可能性,例如铸造工艺和增材制造的智能组合,或者更好地利用过程控制数据等。这样可以提升工艺的效率、提高质量并降低成本。这一点与汽车生产商非常重要的供货能力一样,是全球市场竞争力的重要体现。

结论

铸件在技术变革时期同样拥有巨大的潜力,可以应用在未来的汽车行业里。在全球竞争中,拥有技术能力和特色变得越来越重要,能够使汽车生产商在各自应用领域拥有决定性的优势。DLR-车辆概念研究所不仅帮助其客户研究和开发创新的铸件,还通过其在斯图加特举办的专业会议“材料加汽车”提供一个了解和讨论新车概念的技术要求和趋势的平台。

16.82万

16.82万

16.92万

16.92万

7284

7284

1.4万

1.4万

7613

7613

7337

7337

1.12万

1.12万

1.11万

1.11万

1.03万

1.03万

1.33万

1.33万

1.07万

1.07万

7842

7842

1.03万

1.03万

1.19万

1.19万

2490

2490

9562

9562

7424

7424

7387

7387

3118

3118

2360

2360