1、 引言

对于汽车行业而言,轻量化结构概念的进一步发展是“未来汽车”成功进行概念设计的一个重要组成部分。除了提高车辆的灵活性,还可以降低燃油消耗量。对此,铝压铸生产工艺提供了一种有效的方法来降低骨架和车体的重量。

为了从经济上能够实现这些轻量化产品的生产,铸造过程的生产率至关重要。为此,压铸模具的表面状况成为决定性的影响因素。模具因为与生产工艺相关的热学,化学和机械负载而受到损伤。在热模具表面使用脱模剂会导致模具严重受损。在模具近表面区域所产生的拉伸应力会导致产生龟裂(占到整个模具损伤情况的80%)。在目前的工艺过程中,喷涂是很有必要的,以调节模具温度平衡并防止铝合金的粘附。但其后果是产生严重的龟裂。

因此,取消会对模具产生损伤的脱模剂喷涂工序, 并通过其他机制来产生冷却和脱模效果是很有意义的。由于上述的关于脱模剂喷涂相关的挑战性要求,针对这里提出的相关任务定义了以下目标:通过发展铝压铸模具耐磨保护层表面技术, 将喷涂脱模剂和喷雾冷却降低至零水平。

2 、涂层选择系统的开发

脱模剂的作用可以通过使用化学惰性硬质材料涂层来进行取代。为了实现这一取代,硬质材料涂层必须具备特定的性能,以便能够承受铝压铸过程中所产生的应力。

在这一过程中有很多种可供选择的涂层。为了确定最适合此应用的涂层,开发出了铝压铸工艺“涂层选择系统”。

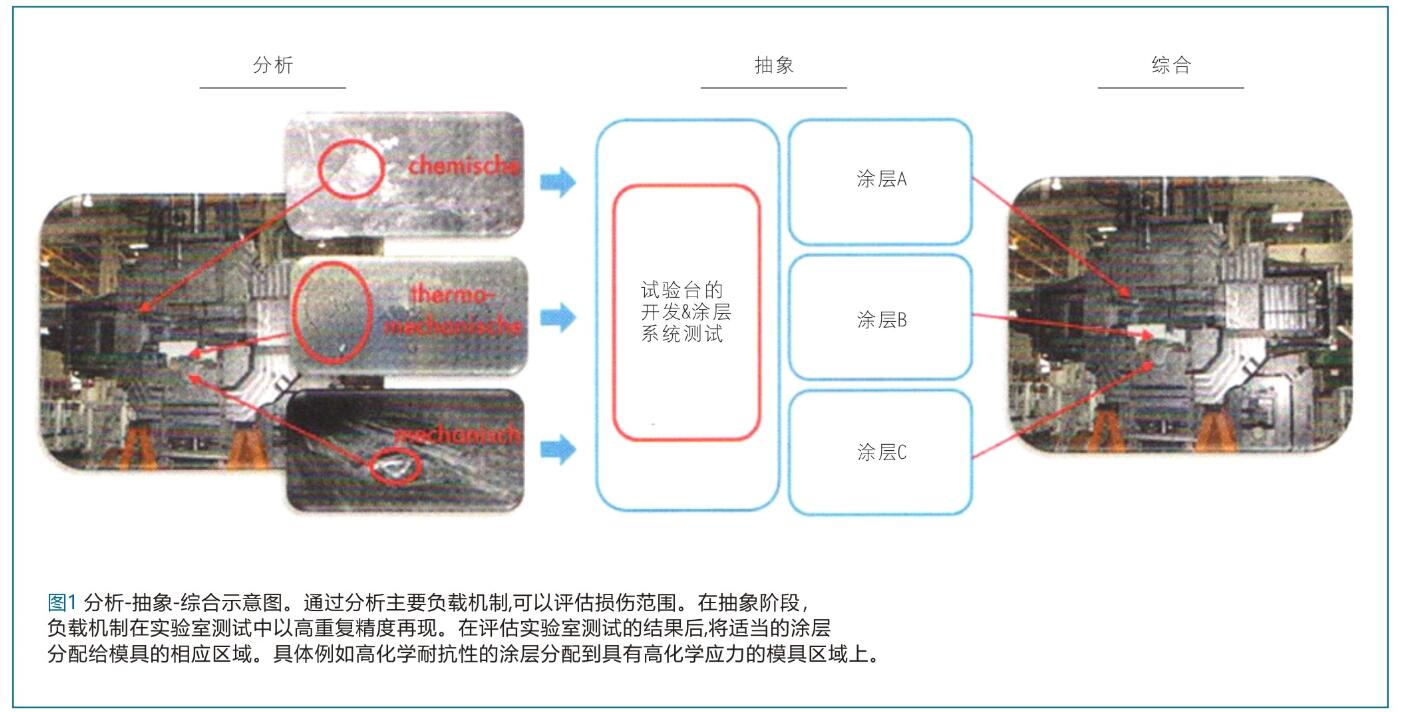

以负载为导向的这一选择系统,通过应用分析,抽象和综合这些方法来进行工作(图1)。在分析阶段,确定了铝压铸工艺的主要负载机制。通过压铸模磨损分析发现, 化学(合金粘附),热学(龟裂),以及纯机械(腐蚀,破裂)负载为铝压铸工艺的主要损伤形式。

在抽象阶段,所确定的主要负载被抽象出来,以便能够在可重复进行的实验室研究中再现。对这一阶段的结果进行评估后,将各个涂层分配给所定义的模具负载区域。从而确保了,比如在模具中带有较高化学应力的区域应用具有较高耐抗化学应力性能的涂层。

由分析和抽象阶段产生了一个检测过程,在这一过程中工艺典型的应力被施加在涂层上。其结果可以用来说明压铸过程中涂层的耐磨性及其工艺适用性。

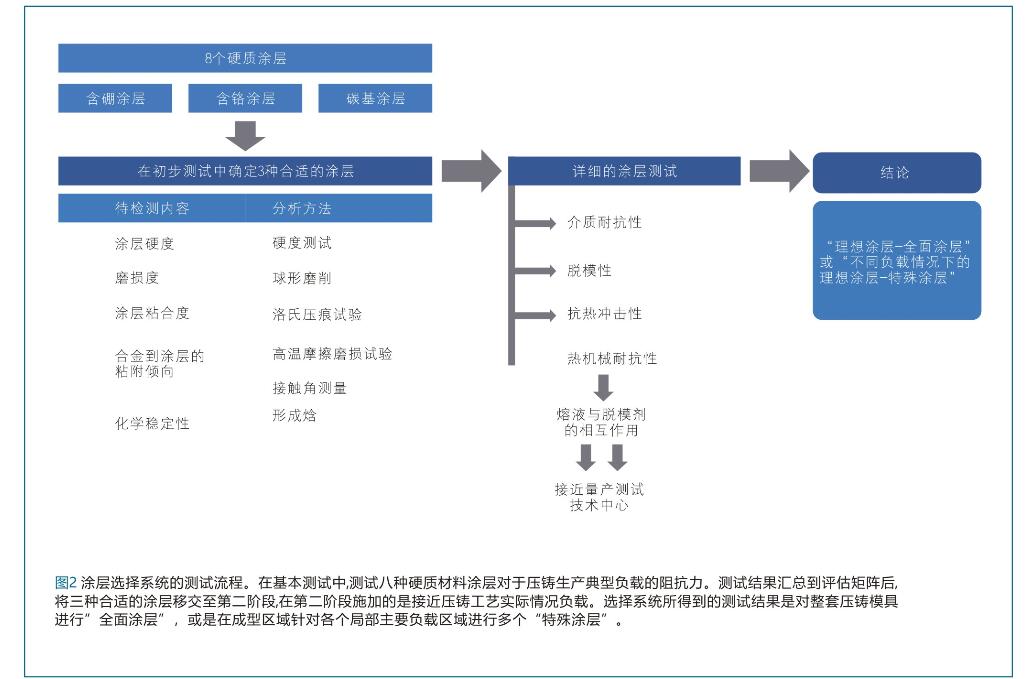

涂层选择系统由两个阶段组成(图2)。在第一阶段(初步测试)确定涂层的基本特性,说明耐磨涂层的基本应用情况。这一测试具有很高的可重复性,以及对于其它加工工艺的复制性。目的是使用所获得的测试结果从最初所选择的涂层中(等离子渗氮,TiBN-TiB_2, CrN, CrVN, (CrTiAISi)N, CrW, Cr-DLC, WC)确定三个最适合的涂层。并确定涂层硬度, 磨损度, 在热作钢上的涂层粘合度, 相对于铝合金的粘附倾向程度, 以及涂层的化学稳定性。所获得的这些涂层特征值被汇总在加权评估矩阵中。根据初步测试结果,TiBN-TiB_2, CrVN 和 WC为适合铝压铸的涂层,并因此被移交至选择系统的第二阶段。

第二阶段为详细的涂层测试。这一阶段所实现的测试更为准确的反映了实际负载情况。在第二阶段所进行的研究工作将在下文中进行描述。涂层基材为用于压铸模的标准热作钢X38CrMoV5-1 (X38) ,1.2343,以及一种高导热的特殊材料X32CrMoV0,1-3 (X32)。

2.1 介质耐抗性

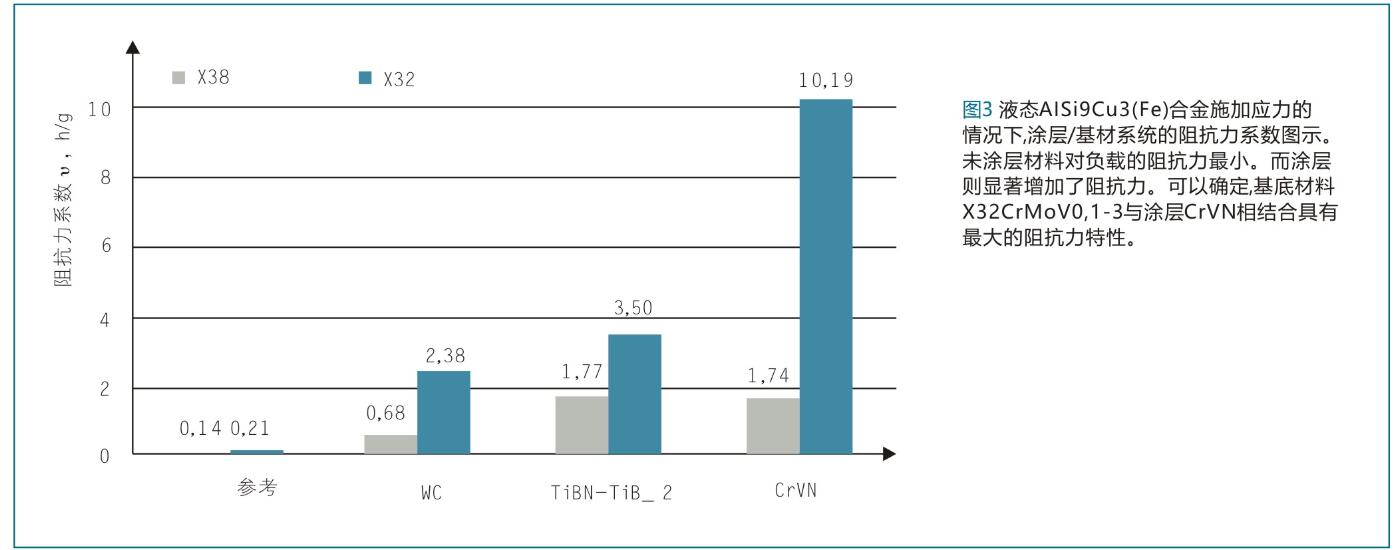

铁和铝的结合会对热作钢造成严重腐蚀。铝压铸的介质耐抗性是指与铝合金AISi9Cu3(Fe)相比,基材与硬涂层的稳定性。为此开发了一种装置,可以将涂层样品在铝熔液中在限定的时间段内进行旋转。为了能够确定铝合金对于涂层样品的影响和损伤过程,让它们在设备中受到4, 8和16小时的应力作用。测试了参考材料X38以及带有TiBN-TiB_2 / CrVN 和WC涂层的参考材料。对特殊材料X32及其涂层变体进行了相同的测试。通过实验前后样品的重量来进行损伤过程的评估。

研究结果显示由于铁和铝的金属相间的连续形成导致大量材料损失。由于后期相的分解,新的反应表面永久暴露并且损伤持续。未涂层材料具有迄今为止最强的腐蚀现象。相对而言材料X32具有更高的电阻。此外,CrVN涂层具有最高的耐抗化学应力性能,其次是TiBN-TiB_2和WC。为了便于评估,开发了阻抗力系数v,来描述每单位时间损伤程度的倒数(图3)。较高的阻力系数表示耐铝腐蚀性较高。

2.2 脱模性

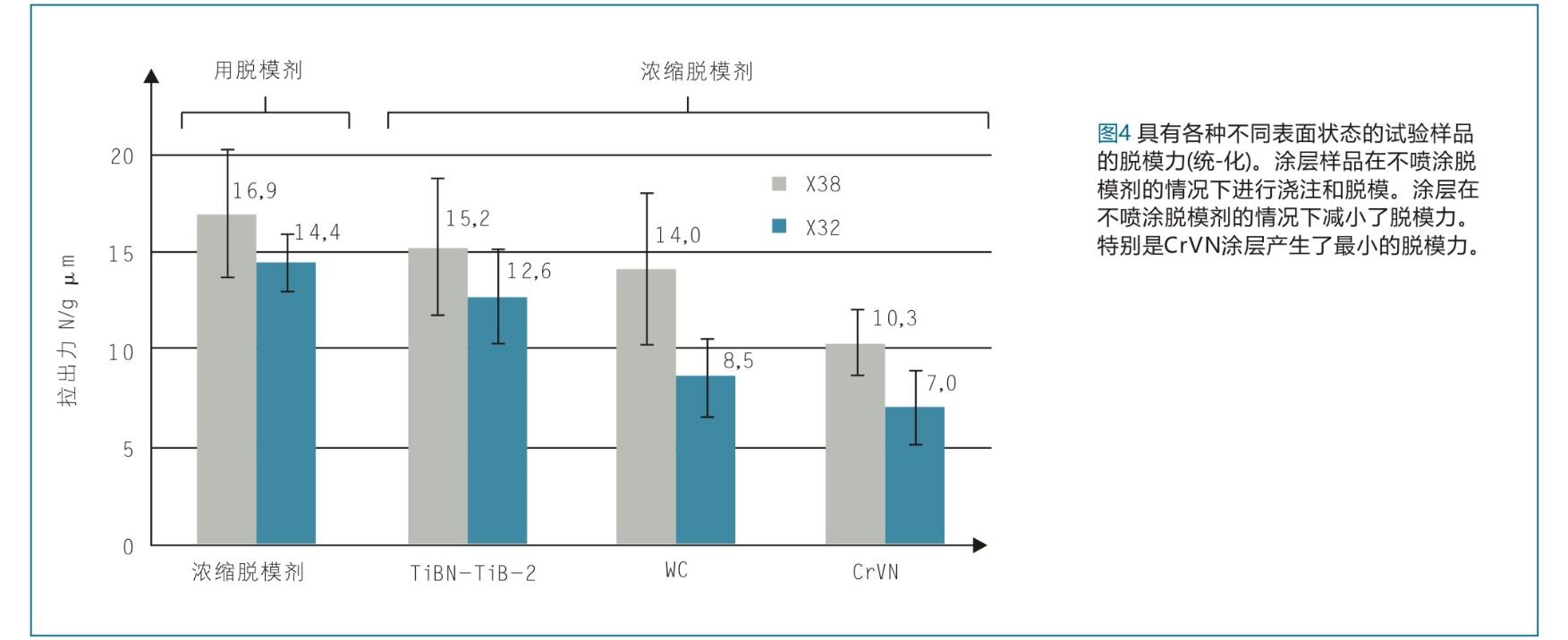

对于实现无脱模剂压铸这一目标, 硬涂层的脱模效果如何是至关重要的。为此,将这两种材料及其涂层变体浇注在铝合金中,并通过拉伸试验设备拉出。确定每个样品的最大脱模力。不带涂层的参考材料(X38 和 X32)在浇注前用浓缩脱模剂进行喷涂(与量产状态相同)。涂层过的样品进行无脱模剂浇注。

喷涂有脱模剂的参考样品需要最大的拔出力。而不使用脱模剂脱模的样品所需拔出力则显著减小。TiBN-TiB_2紧随参考样品之后。WC,特别是CrVN则进一步减小了所需脱模力(图4)。由于铝合金对样品进行包覆成型,在样品上施加恒定的机械收缩力。从结果来看,脱模力的差异只可能由两种组分之间的粘合力不同而引起。由于参考样品需要高脱模力,很明显铝合金和样品表面(特别是铁)在这些条件下具备相对较强的粘合力。

与具有较高导热性材料之间的粘合度降低。其原因是两种组分的粘合实际上是一个扩散控制过程。材料X32在较短时间内具有较高温度,因此表面扩散过程具有相对降低的反应速率。硬涂层覆盖含铁的钢表面,并阻止铁和铝的结合。与CrVN涂层相比,具有特别低的粘合趋势(见图4)。

2.3 抗热冲击性

涂层的抗热冲击性是影响在铝压铸工艺过程中,应用这些涂层的另一个重要指标。由于模具加热,特别是冷却所引起的材料尺寸变化,会导致出现破坏性的应力状态。使用试验台将样品感应加热至550度,并放入水中淬火,以复制这一负载状态。对参考材料及其涂层变体进行热冲击试验。从样品上分离出确定的分析区域,然后在显微镜下进行光学检查。此外,还检查了所增加的裂纹长度,裂纹数量以及宏观开裂数量。

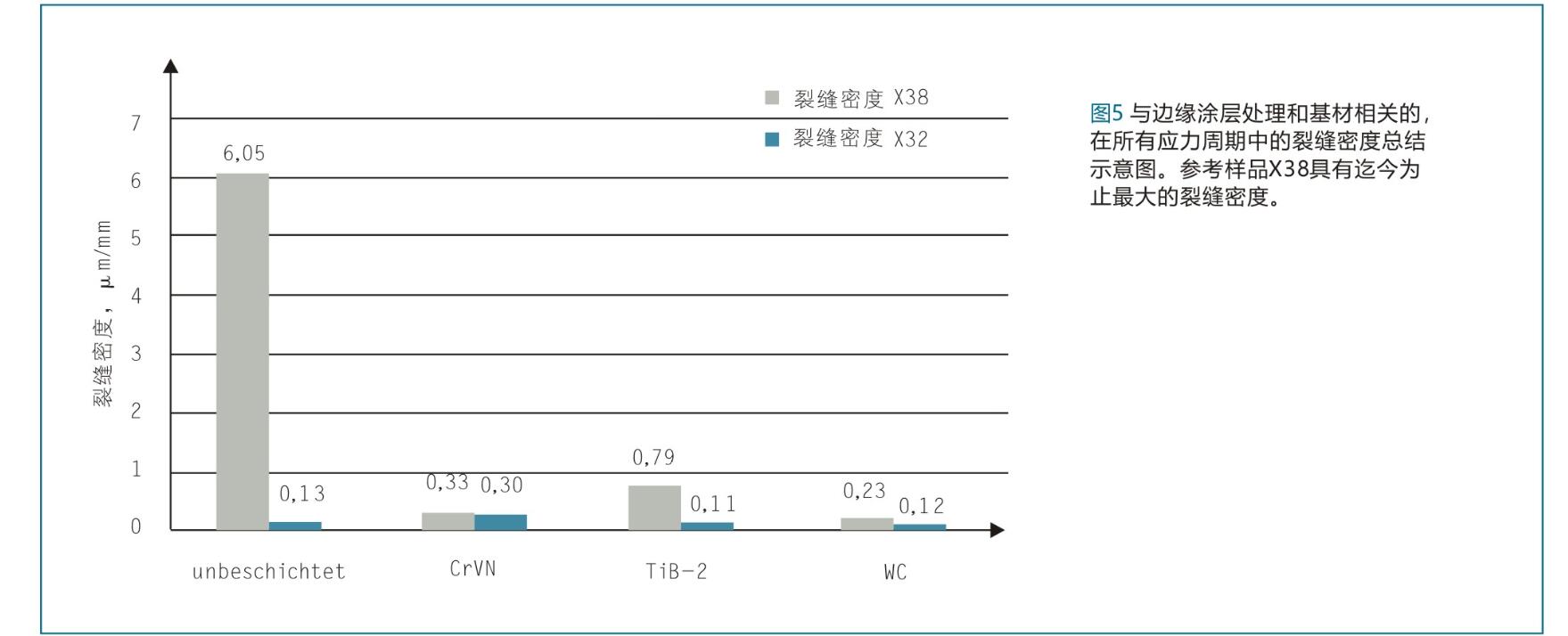

在对样品进行分析后发现,裂纹的出现明显地主要受涂层的影响。决定损伤程度的裂纹增长情况主要取决于基材状态。因此,裂纹密度参数可以作为衡量铝压铸涂层适用性的指标。每毫米样品尺寸的最大裂缝数发生在材料X38的参考样品中。由于热导率提高,材料X32显然能够更好的承受热交变应力,表现为较少出现裂纹。涂层能够显著降低样品开裂。特别是对于材料X38制成的样品。仅TiBN-TiB_2涂层具有相对轻微增加的裂缝密度(图5)。对于具有极高热冲击负载的区域,应进行基材调整和氮化处理。

2.4 热机械耐抗性

在测试热机械耐抗性时,通过加热和冷却来模拟压铸模的热学长度改变。这一过程不是调整热冲击,而是通过强制对流进行冷却(参看无脱模剂压铸)。参考材料及特殊材料在初始状态,未经处理,等离子氮化以及涂层状态下,通过1000个周期施加热机械负载。在这种情况下,检测得到的最大拉伸和压缩应力。在每种状态下,在应力测试前后通过X射线确定残余应力梯度。

在比较所出现的最大拉伸和压缩应力时,由于边缘层和表面处理不同,不会出现明显差异。涂层的影响是宏观的,因此可以忽略不计。然而,当观察残余应力曲线时,情况并非如此。通常可以总结为,热机械应力导致压缩应力降低,拉伸应力增加。在纯等离子渗氮样品中,应力状态的变化尤为明显。通过热机械应力,样品边缘层的压缩应力水平显著降低。由于样品被加热到与氮化温度相似的温度,因此可以假设从样品边界层发生氮的再扩散。对等离子氮化和涂层样品的残余应力曲线的观察支持了该假设。这里,涂层作为氮的扩散阻挡层,因此,尽管具有相同的热机械负载,但大幅度降低了残余压缩应力的减小量。由于涂层对样品的机械性能没有影响,因此该研究结果不包括在涂层选择系统的整体评价中。

2.5 熔液与脱模剂的相互作用

在熔液和脱模剂相互作用的研究中,通过脱模剂和熔液接触模拟压铸过程中的热学/化学负载情况。为此开发了一种全自动的试验台,喷涂样品,然后将其浸入铝熔液中。研究课题为,烧结脱模剂残留物是否通过熔液接触沉积在模具表面上,并形成铝合金的第一附着核。为此在测试装置中对两种材料及其涂层变体通过多达1000次的循环施加负载。对表面状态进行分析,并通过图像分析程序确定所发现的表面化合物的百分比分布。由于两种材料的结果几乎相同,因此根据材料X38对测试结果进行了描述。

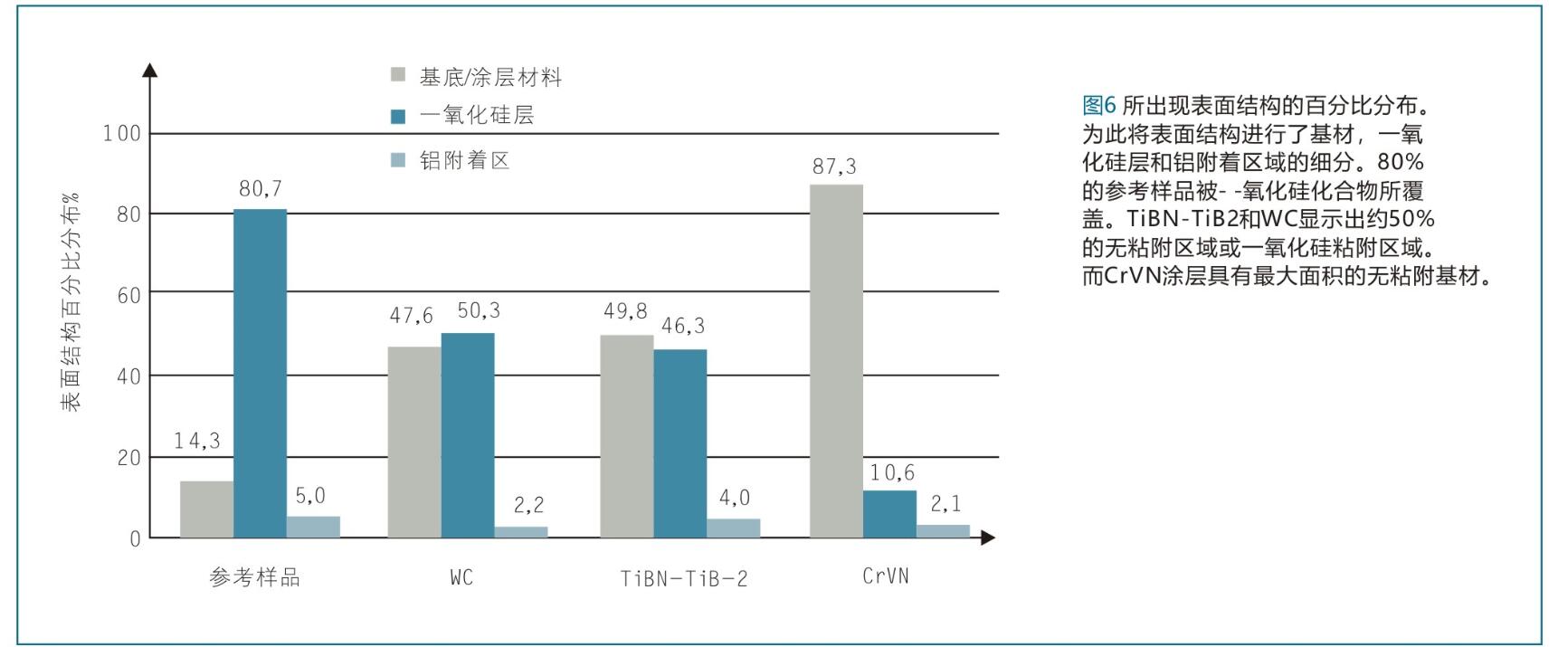

烧结的脱模剂残留物通过EDX分析检测, 确定为一氧化硅化合物。通过制作的横截面可以证实, 一氧化硅化合物起到了铝合金第一附着核的作用。未经处理的热作钢样品显示出在与烧结脱模剂进行百分比比较中最大的粘合力(见图6)。涂层显著减少了这些粘合力。 WC和TiBN-TiB_2可将粘合表面减少多达30%。 而涂层CrVN产生的结果最佳。很明显,硬材料涂层使得对热化学应力的阻抗力大幅增加。

2.6 涂层选择系统总结

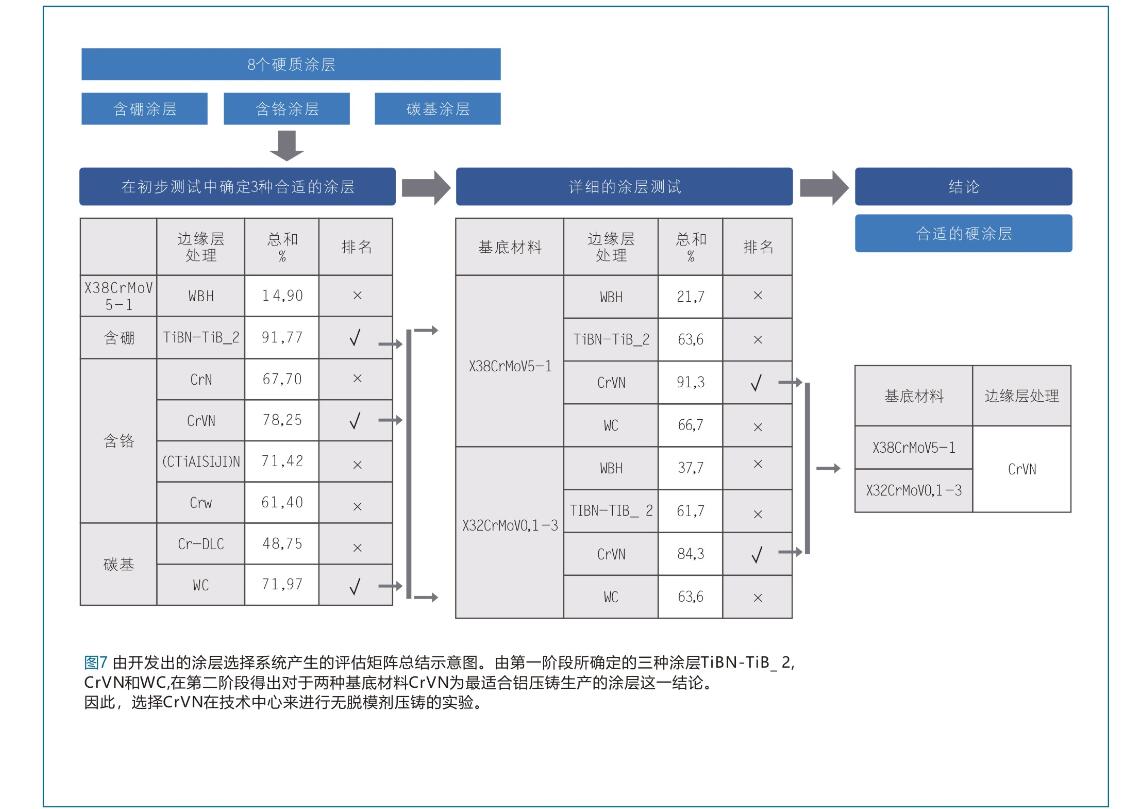

在图7中, 总结了两个阶段涂层选择系统的测试结果。并将每种涂层相应的测试结果以百分比的形式填入评估矩阵中。具有最佳测试结果的样品标记为100%。所有其它的测试结果排列其下。这样的做法是很有必要的,因为在矩阵中,不同的单元必须和不同的特性相关联。在第一阶段,试验具备高度的可重复性,并且试验结果对于各种应用具有高度的可转移性。由此对试验及其结果进行加权是很有意义的。在涂层选择系统/评估矩阵的第二阶段,由于非常接近铝压铸工艺,所以不存在这样的加权。由于在第二阶段的研究中基材对总体结果具有显著影响,因此根据基材来对试验结果进行分类。在第一阶段的概述中,热作钢X38被列为参考材料,因为其反映了当前的量产状态。

如上所述,初步研究发现,TiBN-TiB_2, CrVN 和 WC涂层为三种较适合涂层。TiBN-TiB_2达到了最大性能结果的92%,紧随其后为CrVN 78%,以及WC 72%。这三种硬涂层被移交至第二阶段。对于两种经过验证的材料,CrVN涂层可以最大限度地提高对所施加的载荷的阻抗力。用于测试无脱模剂压铸工艺的涂层选择系统的试验结果是进行CrVN “全面涂层”。这一涂层被用来测试“干式铝压铸工艺”模具。

3、 模具内部运水优化

如果在铝压铸工艺中不将脱模剂和冷却剂喷涂在模具上,除了需要替代脱模剂的作用,还必须通过模具的内部冷却来取代外部喷涂冷却剂的冷却效果。为了在技术中心测试无脱模剂压铸生产,必须考虑和优化这两部分。为此对位于布伦瑞克的大众公司和位于因戈尔施塔特的奥迪公司合作开发的试验模具(由6个相同的内模镶件组成)进行了表面和运水优化。

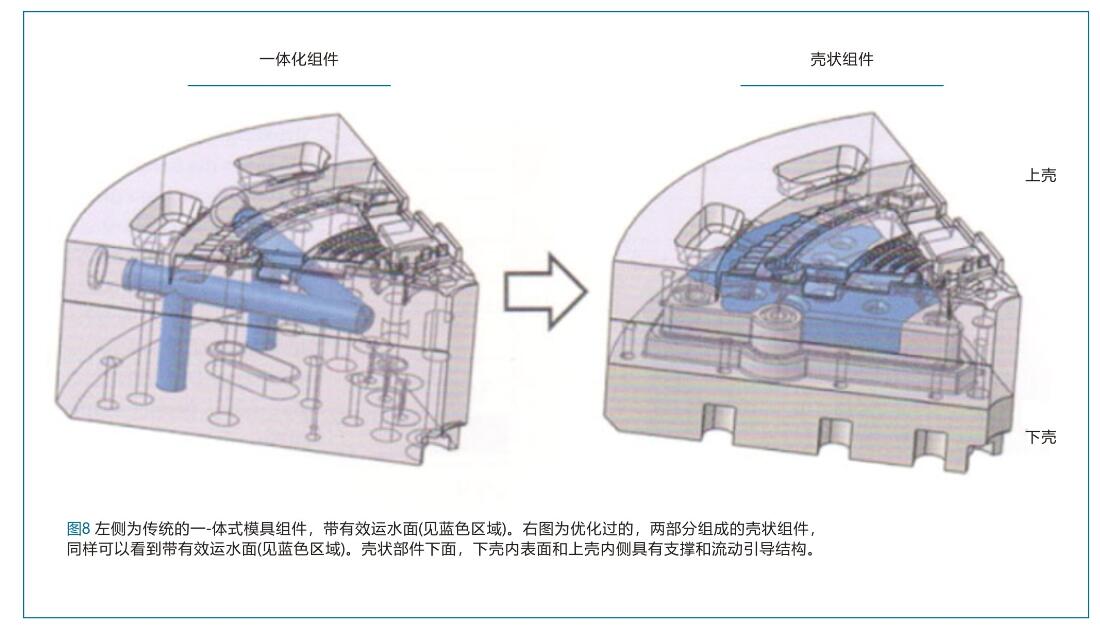

模具内部运水优化可以通过模拟的方法来实现。这里的原理是,尽可能实现压铸模具随形冷却和大面积冷却。如图8所示,将试验模具的组成部分进行了优化,与传统模具内部冷却相比,能够降温超过100K。

4 、无脱模剂压铸

通过所开发的涂层选择系统,可以从大量可能的硬质材料涂层中确定最适合铝压铸的涂层。CrVN涂层具备良好的机械性能,较高的抗铝腐蚀性以及最小的粘合倾向。因此使用这一涂层来测试无脱模剂压铸是非常理想的,能够原则上替代脱模剂的分离作用。通过外部喷涂冷却剂所产生的冷却效果可以通过壳状运水设计来取代。所使用的试验模具具有如图8所示的六个区段。他们分布在动模的圆形轮廓面。上面的四部分进行了表面和运水优化,下面的两部分作为参考部件保持在初始状态(未涂层, 标准运水)。定模侧同样保留在初始状态,并且在试验中未予考虑。

为了测试无脱模剂工艺,首先从参考状态“喷涂浓缩脱模剂”开始。通过顶针上的动力传感器测定顶出力。在四个减少阶段,将优化过的区段上所喷涂的脱模剂剂量减少为零。通过这一方法,可以无脱模剂一次性脱模超过100件产品。文章开头所设定的目标取得了积极的结果。

5 、展望

总的来看,硬涂层的应用为铝压铸工艺的优化和进一步发展提供了巨大的潜力。通过开发出的涂层选择系统,能够正确地,以负载为导向地进行涂层选择,从而使得压铸模的阻抗力大幅提升。这一阻抗力提升在真实的工艺过程中,在所描述的任务框架内进行了测试。为此将未涂层内模镶件用CrVN涂层镶件进行了替换。工艺参数保持不变。以中间壳体产品的一个镶件为例,使用寿命可以增加510%。而气缸体曲轴箱产品的一个镶件,使用寿命增加了340%。为了在量产中通过硬涂层持续实现压铸模使用寿命的增加,员工必须接受如何处理涂层模具镶件的培训。在进行模具维护时,对于任何现存的合金粘附情况必须用“软”方法去除(比如砂纸)。气动铣削工具的使用极大增加了涂层破坏的可能性。因此只有在工艺,模具和员工得到整体一致发展的情况下,才能在压铸过程中有效且经济的使用硬涂层。并在中短期内得到持续发展。

而长期发展目标应该是实施无脱模剂压铸工艺。这里所介绍的内容提供了以这种方式进一步发展的有效方法。但是,在量产中实施这一“无脱模剂压铸工艺”意味着更进一步的挑战。CrVN硬涂层作为永久分离涂层的短期功能作用可以在技术中心得到证实。壳状运水设计的应用也是如此。然而,将来有必要弄清模具表面涂层在“无脱模剂”的工艺环境中寿命多长这一问题。另外必须确定在局部涂层失效的情况下的解决方法。一种方法是局部喷涂脱模剂作为“修复解决方法”。这同样适用于加工了壳状运水,有可能出现的密封问题的内模镶件。这里必须找到适用于量产的备份解决方案。

最后,得到CrVN涂层为适用于压铸工艺的硬质涂层这一测试结果的涂层选择系统的发展,壳状运水设计的应用,以及无脱模剂压铸工艺的试验结果都可以认定为是比较成功的。

16.28万

16.28万

16.38万

16.38万

6987

6987

1.37万

1.37万

7221

7221

7032

7032

1.09万

1.09万

1.08万

1.08万

9912

9912

1.29万

1.29万

1.04万

1.04万

7518

7518

9912

9912

1.16万

1.16万

2100

2100

9302

9302

7014

7014

7002

7002

2708

2708

1987

1987