文:德宝压铸技术公司黄奇德

引言

自动化的高真空压铸对生产条件有很高的要求。除了要有大排气量的真空阀和模具密封性外,高真空压铸还要避免充型时的气体产生,这包括在高真空下残留在型腔的水份容易蒸发,还有冲头润滑油和铝液接触时的气化。此外要维持正常连续生产,模面要少沾污和残留,不然堆积的残留会导致毛刺出现,损坏密封条;排气通道堵塞和影响阀块开关。脱模剂和冲头润滑油的选用对此有很大的影响。

水溶性离型剂的功能

离型剂在压铸生产中必不可少。它的功能是帮助铸件脱模、模具冷却降温、模具部件之间的移动润滑、促进金属液流动和保护模具防粘氧化。铸件脱模是它的首要功能。压铸的脱模问题包括模具粘铝、铸件收缩和铝液冲刷。粘模出现的主因是高模温和高压状态下,铝对铁的亲和力产生了晶相反应,形成渗铝的铁固熔体,之后的铸铝直接粘附在晶间化合物上,形成粘铝。铸件的收缩则发生在型芯位置;尤其是拔模角度小的型芯,铸件收缩的包紧力令脱模困难,如果有位置拉伤了就更难。冲刷由铝液的高速流动造成;特别是在近浇口位置,会导致模具出现裂纹和表面不平,甚至会有倒扣,无法脱模。离型剂的作用是形成耐高温的润滑薄膜,不容易让铝液冲走和烧掉,以保持脱模的良好性。形成良好润滑薄膜的参数包括喷涂时间、模具表面温度、喷嘴雾化效果、模面/喷嘴的距离、喷涂角度、喷涂压力等。

离型剂种类

离型剂分为溶剂性、水溶性、纯油性、粉末性,一般最常用的是溶剂性和水溶性离型剂。溶剂性多用于小和形状复杂的锌合金件,避免对模具降温和提高脱模效果。由于溶剂易燃,而且长期吸入对人体有危害,同时铝合金模具需要冷却,因此水溶性更受到广泛使用;一般用水稀释50-150倍使用。低稀释比会降低冷却效果,但附着的润滑层较厚,高稀释比的效果刚好相反。

常用的水溶性离型剂成分包括矿物油、蜡、硅油、表面活化剂等,成分的调和视乎应用。矿物油是由原油提炼的。它的润滑性好,是主要的成分。但如果精炼过程不过关而存在太多杂质,会导致挥发时间太长和过多残留,而且矿物油含少量有害物质如链烷烃paraffines,和芳烃aromatics,对人体不好。蜡的功能和矿物油相似,它对促进金属流动性更好,特别是用在薄壁件生产。但在高温下(>300C)会很快烧光而不存薄膜,损失润滑性。在低温下(<100C)则会凝固堆积在模架上,或堵塞喷雾管道。残留在滑块空隙或排气道的蜡会妨碍排气。硅油的特性是耐高温。缺点是蒸发后残留石英粉在模面上,会排斥漆油,导致上漆问题。需要选用润滑性较高和较易上漆的聚硅氧烷polysiloxane。表面活化剂(乳化剂)用于水和油/蜡的链接键,乳化液太多令疏水性差,不利于水的蒸发和冷却,太少则令乳化不均匀不稳定。

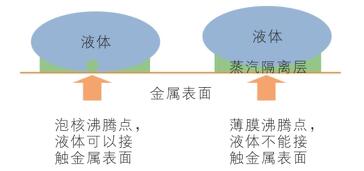

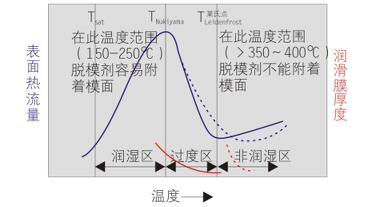

由于蒸汽隔离层的出现,水在高温的模面上是不能有效附着的(液体无法湿润金属表面),这种物理现象就是莱氏现象(Leidenfrost Phenomenon),达到这一现象的温度称为莱氏点。当模具表面温度高于离型剂的莱氏点,离型剂既不能附在模面,也不能有效降温。直到模面温度下降,蒸汽隔离层破坏了,离型剂薄膜才开始在模面形成。不同的离型剂和不同稀释度的的莱氏点都不同,这都会影响喷涂效果。

水质的影响

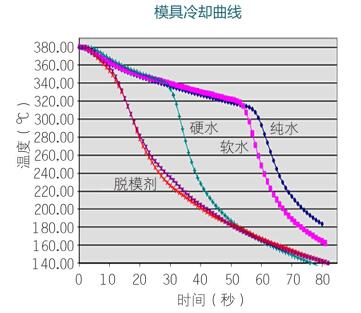

稀释水主要用来冷却模具,都要挥发掉;不同的离型剂有不同的冷却速度。高冷却速度虽然提高了生产效率,但对模具产生的热冲击更大。选用和配比离型剂要考虑模具寿命。水质对使用的离型剂有很大的影响,特别是高表面要求的电镀件。pH值要能控制在6-8之间,才能保证乳化效果的稳定性,酸性过高容易发气。水的导电率不能过高,在400uS/cm内,避免残留和腐蚀模具。水质不能过硬,要控制在125ppm内,以免有残留。型腔上的矿物质和水垢残留令铸件表面不光滑,影响外观和密封条的功能;模架上的残留会导致毛刺;排气口的残留会堵塞排气,喷头也会堵塞。不能有太高的氯气含量(<100ppm),避免模具腐蚀。同时要保持稀释缸的清洁,以防细菌滋生。

离型剂的回收

环保对中国未来的持续发展至关重要,特别是污水排放。过去由于法规执行不严,用水和污水处理成本不高,压铸厂不重视耗水量。对管道漏水、设备用水量、循环使用和离型剂用量并不关心,现在是时候正视这问题了。

离型剂的回收使用在国外很普遍。大部分是直接在压铸模具下方接回做简单过滤,再和新的稀释离型剂混合使用,或做次级模具冷却应用。也有中央收集后再做过滤、杀菌、再调和稀释。

离型剂在使用过程中受到高温高压冲击,其中部分活性成分被破坏,使用效果大大降低。这包括附着力、气孔率和表面光亮性,甚至出现斑点;因此不适合用于高要求的铸件生产。目前国外有些适合回收使用的离型剂,即使多次回收使用,也不影响乳化稳定性和铸件表面光亮度。

微喷涂技术

上段提过,虽然喷离型剂能快速降低模具温度,但同时衍生很多问题,譬如强化了热疲劳导致模具寿命缩短,喷水和吹气时间耽误了生产周期,大量的离型剂排放令污水处理成本大幅上升。在产品质量上,铸件表面的水纹增加了,残留的水气造成气孔问题。如果稀释度很低或干脆用原液,就能进一步降低生产成本和提升产品质量。因此有了微喷涂技术的出现。

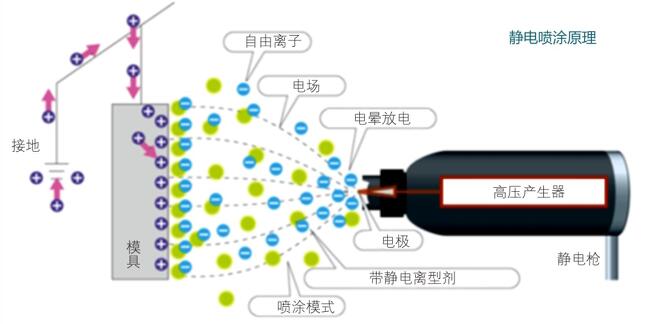

微喷涂首先以干粉或油剂静电喷涂作为商业化推出市场。证明在模具设计配合下,能提高产品质量,还大幅提升了生产效率和模具寿命。静电喷涂有很多传统喷涂没有的优点,好像是突出的型芯,需要多个不同角度的喷头才能均匀喷上,而静电喷涂则很容易就能做到全面的覆盖。这样就简化了对形状复杂模具的喷涂。不过推广静电喷涂的最大障碍是和传统技术不兼容。由于不用水来稀释,离型剂没有冷却效果;要使用此新技术,模具内部冷却的设计和加工要求很高,特别是形状复杂的模具,其实很难单靠内部冷却来达到模热平衡。旧有的模具也很难应用。此外除非是指定机器生产,不然经常更换整套喷涂设备不现实。而且还要投入高压静电产生器,除增加了成本外,安全和设备保养维护也很重要。

微量喷涂系统

随着纯油性离型剂的商品化越普及,也出现油性离型剂微量喷涂技术。相对于静电喷涂,这种喷涂技术的优点是较容易和现有标准的喷涂方式兼容。并和水型离型剂在同一喷涂系统一起使用。

油性离性剂主要成分为合成硅油、酯油等。因为喷量少,生产周期缩短了,模具温度相应升高,它的耐热性能必须很好。原液油性脱模剂的脱模效果高,在脱模困难的位置喷上少量,能维持几十模正常生产,大幅提升生产效率。可以用来取代脱模蜡,而且能保持铸件表面光洁度。

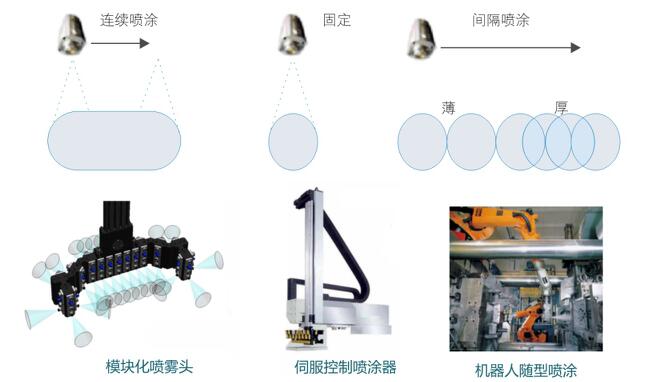

改良自标准喷涂系统,微量喷涂器可以适应水性或油性离型剂。沿用伺服控制的喷涂系统,它使用模块化喷头,可以更换喷嘴,喷嘴越小,喷涂量越小。喷涂量也可随压力调节。由于原液离型剂成本高,用量要准确控制。要做到喷量少和准确,需要很快的开关反应时间,喷涂时间要能精确调整,为了方便控制成型膜的厚薄,要能设置连续或间隔喷涂。这样的喷涂系统较容易兼容于现有的设备。

但由于纯油性离型剂没有冷却效果,如果模具的内部冷却不理想,或模具形状复杂令表面温度差异很大,就会出现局部模温越来越高,铸件出现热裂、缩孔等情况。在应用上受到很大的局限。复杂模具要做到完全的模温平衡不容易(温差<50C)。对热节的额外冷却有助于达到理想的模温分布。因此有了水溶型的微量离型剂的出现。

新型离型剂

由于汽车轻量化带动了铝合金结构件的发展,对真空压铸有很大的需求。除了在设备上的配置外,工艺上比传统压铸也有更严格的要求。首先是要降低水性离型剂的用量。型腔的湿气和真空度是对立的,实验证明在湿度高的情况下,型腔真空度无法达到50毫巴或以下。不能保证型腔的干燥度,就不能保证它的高真空度。如果喷涂量太大,要完全吹干和蒸发会很困难,残留的水气在真空下更容易气化,引发气孔。水溶性微量离型剂的稀释度低,高温附着力好,因此能在小量的喷涂下,降低模具温度。新开发的水性离型剂在400C温度下已开始能附着模面和有效冷却了。相对于纯油性离型剂,它对控制复杂模具的热平衡比较容易。另外,有些铝合金结构件需要进行焊接和粘合等后加工,使用的离型剂要能符合后工序要求。

冲头润滑油的使用

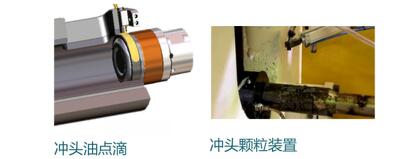

冲头润滑是要降低冲头和料管之间的磨损,促进冲头在生产过程中运行顺畅,从而提高生产效率。可以使用水性或油性润滑油,也可以使用冲头颗粒。冲头油可以直接滴在冲头上端,冲头的温度降低了润滑油的粘度,使它沿下流覆盖整个冲头周边,这种方式适合料管长度/冲头直径比例<6的情况,好处是油不直接和铝液接触,避免燃烧,缺点是周边油污多;料管太长的话,冲头行程末端的润滑效果下降,甚至会卡住。如果比例>6,最好是把润滑油或冲头颗粒投入压室。

水性润滑油虽然比较环保,但润滑效果较差。油性润滑油效果好,当进入料管后,润滑油挥发时在内壁形成涂层,并产生气雾对整体料管和冲头提供润滑。目前很流行用冲头颗粒;它用量小,对环境污染较少。颗粒进入料管后需要先融化,需要早些倒入颗粒,让其有充分时间熔解挥发。

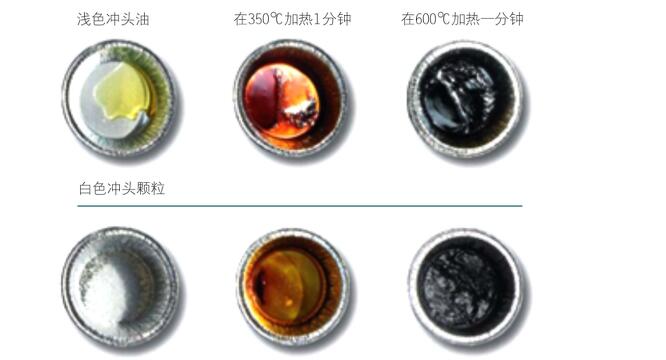

当润滑剂进入料管内,会大量挥发,烟雾从进料口逸出。然后铝液倒入料管,剩下的润滑剂继续挥发,这部分的挥发烟雾会被铝液带进铸件,导致气孔的产生。冲头油或白冲头颗粒遇高温后剩下的润滑膜只有<3%,其余的都挥发掉,过量的话都会令铸件气孔增加。黑色含石墨的颗粒润滑性好,但会粘污铸件。

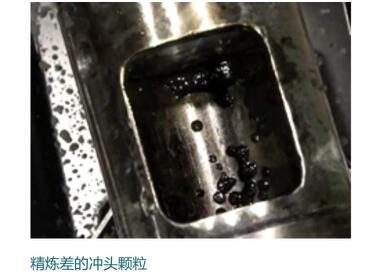

润滑油和颗粒需要精炼。杂质多质量差的润滑油,在和铝液接触会产生过多气体和有机挥发物,挥发的时间也太长,使气体难以逃逸,铸件含气量增加。颗粒的残留一般较油多,特别是在真空压铸,油烟吸附在排气板或真空阀,令排气道堵塞,和令真空阀的作动销失效。因此颗粒不适合高真空铸件,除非是特殊的精炼高含量石墨颗粒,这种专用于真空压铸的颗粒石墨含量很高,石墨和铝液接触不会氧化气化,而且用量只是一般颗粒的四分之一,就能达到很好的润滑效果,可以用于真空压铸。

当然,最理想的润滑方式是只用很少量的润滑油涂在冲头上,又能维持很长顺畅行程。这需要新的冲头润滑系统。

脉冲式连杆喷雾润滑

新概念的冲头润滑是在冲头和连杆接头位置安装喷雾头,在冲头移动时分段喷油雾,这样整个压室都能均匀润滑,把雾化的润滑油均匀的喷在料管壁上。好处是只用少量的润滑油也能应付长料管的润滑。控制系统可以根据压室的直径和长度,输入喷雾的时间和间隔时段,并精确调节润滑油剂量(精度在0.2毫升以内),提供最小量所需的润滑油。以直径120mm,长800mm的压室为例,每周期的润滑油总量只需约1毫升。

总结

要生产无气孔压铸件,高真空压铸是必要手段。离型剂和冲头润滑油产生的气体容易造成铸件气孔,需要尽可能减少喷涂量。少量喷涂或微喷涂技术,和微量冲头润滑在结构件生产不可缺少。离型剂和润滑油的残留对模具、真空排气和密封造成维护的困难,降低了生产效率,客户要小心选用合适的产品。我司为客户提供真空压铸设备,微量冲头润滑系统和微喷涂离型剂,真空压铸模拟和模热平衡设计方案。

16.85万

16.85万

16.96万

16.96万

7299

7299

1.4万

1.4万

7642

7642

7356

7356

1.12万

1.12万

1.11万

1.11万

1.03万

1.03万

1.33万

1.33万

1.08万

1.08万

7856

7856

1.03万

1.03万

1.19万

1.19万

2510

2510

9572

9572

7454

7454

7413

7413

3143

3143

2376

2376