文:重庆理工大学材料科学与工程学院陈建伟

摘 要 汽车铝合金后纵梁因其复杂的结构,在实际生产中经常在关键位置产生气孔、缩松、缩孔等缺陷。基于AnyCasting软件研究了铝合金后纵梁真空压铸的充型及凝固过程。结果表明,金属液充型过程中在后纵梁的受载荷位置产生了严重的卷气,金属液凝固过程中在后纵梁局部壁厚位置产生缩松、缩孔等缺陷。基于模拟分析的结果,对排溢系统的结构进行优化设计,通过在卷气严重的位置增设多个溢流槽,消除了后纵梁受载荷端的铸造缺陷,实现了后纵梁的一体化成形。

关键词 真空压铸;后纵梁;AnyCasting;排溢系统

相较于传统的合金钢汽车零部件,铝合金件在兼顾汽车品质、成本、安全性以及减轻整车质量,降低燃油消耗量,增加续航里程等方面有着明显的优势。新能源汽车对车身上铝合金零件的功能集成化、轻量化有着较高的要求,因此近年来铝合金制造汽车零部件的技术被广泛应用于新能源汽车制造领域。铝合金后纵梁结构复杂,承受载荷较大,需要通过设计复杂的加强筋薄壁结构才能在兼顾结构强度的同时实现轻量化。

传统的压力铸造根据经验进行设计和大规模生产铝合金压铸件。随着计算机技术的发展与进步,数值模拟优化压铸工艺方案,可以降低产品开发周期,提高压铸件品质。通过AnyCasting软件,能够准确预测缺陷产生的概率和位置,进而优化压铸工艺参数与压铸系统结构。

目前关于铝合金后纵梁排溢系统结构优化的相关研究报道很少,因此本课题基于AnyCasting软件研究了汽车铝合金后纵梁排溢系统的结构对金属液充型及凝固过程的影响,实现了通过真空压铸工艺生产结构复杂的铝合金后纵梁,以期对新能源汽车铝合金真空一体化压铸提供参考。

1、后纵梁结构分析

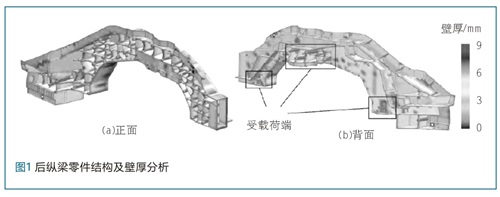

后纵梁的三维结构与壁厚分析见图1,其轮廓尺寸为1152mm×450mm×366mm,平均壁厚为4mm,最大壁厚为9mm。AIsi10MnMg合金具有流动性和耐蚀性好、比强度高等特点,在实际生产中还可以通过热处理进一步提高其强度,适合于生产后纵梁。图1a为后纵梁正面,设置有纵横交错的加强筋结构,在加强筋交错位置还设置有多个近圆形凸台。这些加强筋与凸台结构能够有效地提高后纵梁的结构强度,使其在同等质量下承受更大的载荷,在满足新能源汽车零部件轻量化要求的同时兼顾零件的结构强度。图1b为后纵梁背面,后纵梁两端以及中部与汽车悬架连接,是重要的受载荷端,两边的受载荷端的局部壁厚均达到9mm。局部较大的壁厚在金属液凝固过程中容易产生缩孔和缩松缺陷,影响零件的结构强度,中部的受载荷端通过后纵梁背面的加强筋与后纵梁连接。

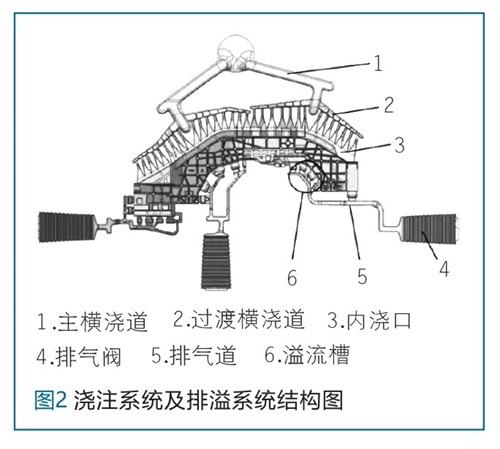

2、初始压铸方案

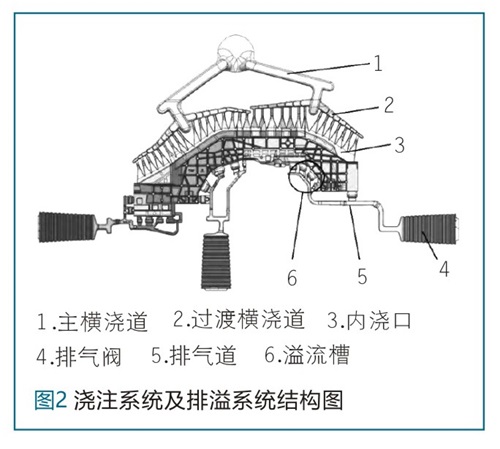

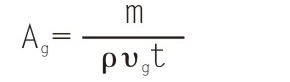

浇注系统及排溢系统的整体结构见图2。根据后纵梁结构特点,设计两路主横浇道,为保证金属液在型腔内平稳充型,两路主横浇道设置不同大小的横截面积以达到控制流量的目的。主横浇道再由过渡横浇道与多个内浇口连接实现整体进浇,保证金属液在型腔内均匀充填。内浇口截面积直接决定着内浇口速度和充填时间,因为后纵梁为结构复杂的薄壁壳型件,应采用较薄的内浇口。但过薄的内浇口可能产生局部堵塞,导致金属液在充填初期产生卷气,影响铸件的品质。因此内浇口应保持适当厚度,有利于提高补缩能力,提高铸件品质。根据内浇口厚度经验数据,选取厚度为2.1mm,内浇口截面积(Ag)的计算依据常用的经验公式

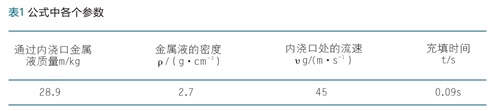

式中,m 为通过内浇口的金属液质量;ρ为金属液的密度;Vg为内浇口处的流速;t为充填时间。表1为公式中所用参数。

把表1中相关数据代入浇口截面积计算公式

Ag=2690mm2

由于后纵梁复杂的加强筋及凸台薄壁结构,为了尽可能避免充型过程产生卷气,在金属液最后充型到的位置设置多个溢流槽,见图2。

这些溢流槽分布在分型面上,能够起到存储金属液前沿含有大量卷气的低温金属液的作用,同时通过排气道与3个波浪形排气阀连通,对模具型腔抽真空,尽可能减少金属液充填过程中的卷气现象。

3、数值模拟分析

3.1 前处理和工艺参数的选择

由于后纵梁整体尺寸较大、复杂的薄壁结构以及各部位壁厚差异大等原因,采用可变网格划分。

在AnyCasting软件中设置压铸工艺参数,铸件材质为ADC12铝合金,模具材质为SKD61铸钢。根据经验选择内浇口充填速度为45m/s,浇注温度为670℃,模具初始温度为 220℃。铸件与模具的传热系数为 1500W/(m2·K),模具与空气的传热系数为10W/(m2·K),排溢系统的3处波浪形排气阀连接真空泵对模具型腔抽真空,激活背压模型,型腔压力设置为30KPa。

3.2 充型过程

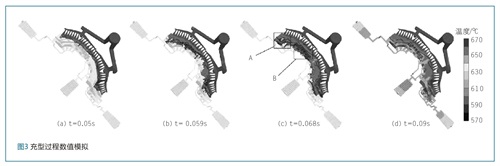

充型过程模拟见图3。可以看出,铝合金后纵梁真空压铸过程模拟的整个充型阶段耗时为0.09s。在t=0.05s时,金属液通过横浇道由内浇口均匀充填后纵梁外边缘的薄壁,见图3a,此时金属液从后纵梁的外边缘同时进入,有利于减少卷气产生,说明了设计整体进浇的合理性。当t=0.059s时,金属液由后纵梁的外边缘薄壁通过后纵梁正面的加强筋及薄壁充填后纵梁的内壁,见图3b,后纵梁左右两端充型进度均匀,说明横浇道左右两端设置不同横截面积控制金属液流量的合理性。在t=0.068s时,在金属液充填过程中出现了严重的卷气,见图3c中A 区和B 区。可能的原因是局部复杂的型腔结构导致金属液充填顺序混乱,同时,这两个位置是金属液充填型腔的最后位置,金属液在充填过程中积累了大量的卷气。这两个位置是后纵梁与汽车悬架的连接端,需要承受较大的载荷,不允许出现铸造缺陷。

3.3 凝固过程

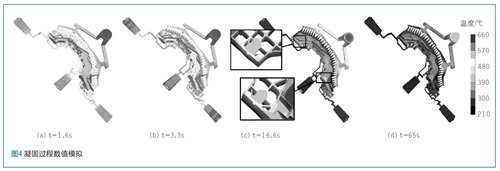

图4为铝合金后纵梁的凝固过程模拟。可以看出,整个充型凝固过程共耗时65s左右。t=1.6s时,由于波浪形排气阀为薄壁曲面式的腔体散热能力强,金属液进入后会快速凝固,但溢流槽并未凝固,仍具有补缩能力,其余部分温度分布均匀,见图4a。当t=3.3s时,浇注系统的内浇口及排溢系统中部分排气道凝固,后纵梁散热较快的薄壁位置凝固,见图4b。当t=16.6s时,后纵梁的薄壁结构基本凝固,但在后纵梁两端由于壁厚较大,散热较慢,容易在金属液凝固过程中形成孤立液相区,见图4c。

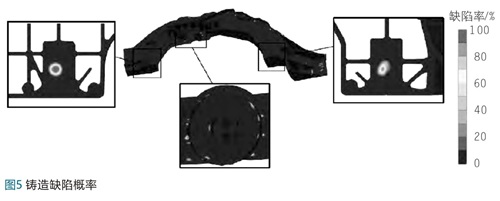

图5为铸造缺陷概率分布图。可见,后纵梁非载荷位置产生缺陷的概率较小。但是在两端壁厚位置易产生缩松、缩孔等缺陷,以及在后纵梁中部的圆盘结构容易产生铸造缺陷。后纵梁两端的厚壁部位以及中部的圆盘结构是与汽车悬架连接的端面,需要承受较大的载荷,不允许出现缺陷,因此需要进行工艺优化。

4、排溢系统优化与数值模拟

4.1 排溢系统的结构优化

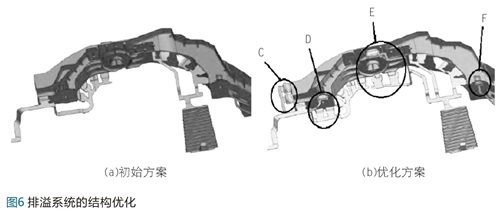

图6为排溢系统优化前后的设计方案。在初始压铸工艺方案中,当金属液充型到后纵梁的汽车悬架连接端时,由于局部复杂的型腔结构导致金属液充填顺序混乱,产生大量的卷气,同时,后纵梁两端的汽车悬架连接端面由于局部壁厚较大,散热较慢,在凝固过程中容易形成孤立的液相区,导致产生缩孔、缩松等缺陷。因此在后纵梁的两端及中部增设多个溢流槽,见图6b的C区,在后纵梁的左端边缘增设联通的独立溢流槽,在后纵梁左端的汽车悬架连接端增设溢流槽,见 D 区,在后纵梁中部圆盘的上下两个位置增设溢流槽,见E区,在后纵梁右端的汽车悬架连接端增设溢流槽,见F区。

这些溢流槽通过排气道与附近的波浪形排气阀连通,增强排气,引导金属液的流向,同时存储金属液前端富含卷气的低温金属液。

4.2 优化方案模拟分析

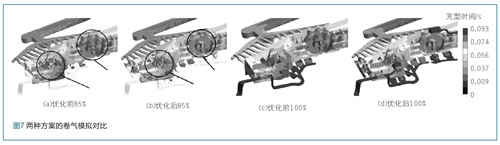

在AnyCasting中打开反向视图,分析对比优化前后的充填顺序,图7为两种方案的卷气对比。对比图7a和图7b可以看出,在图7a的G 区存在大量的卷气,而图7b的 G 区卷气现象得到改善。图7a的 H 区存在卷气现象,图7b的 H 区卷气现象消除。说明在这两个位置设置溢流槽起到了增加排气的作用,但由于两处复杂的型腔结构没有改变,所以在充型过程中不可避免的存在一定的卷气现象。

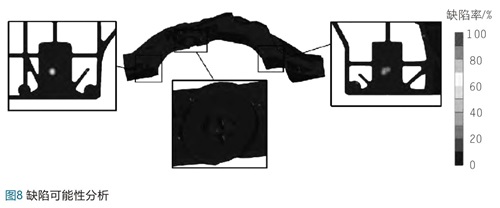

对比图7c与 图7d可知 ,在后续的充型过程中,相较于优化前,优化后金属液最后充型的位置均出现在新增的溢流槽中,说明了新增的溢流槽起到了引导金属液的流向和存储金属液前沿含有较多卷气的低温金属液的作用,从而更好地避免两个位置出现气孔和缩松缩孔等缺陷。图8为缺陷可能性分析,发现优化了排溢系统后,后纵梁外表面出现缺陷的概率很小,在后纵梁两端的厚壁位置以及中部圆盘结构出现缺陷的概率比工艺优化前有了明显改善。

5、生产试制

根据优化后的排溢系统,设计铝合金后纵梁的真空压铸模具并开展实际生产。图9为试制的铝合金后纵梁压铸件,质量为11.9 kg。相较于钢制后纵梁,明显轻量化,其外表面无气孔、龟裂等明显的表面缺陷。

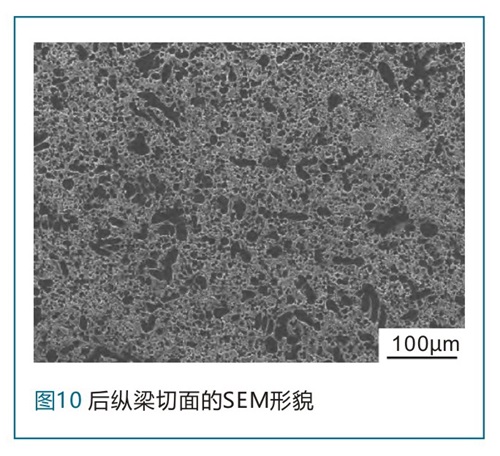

对后纵梁的厚壁位置采用线切割取样,将试样抛光后采用扫描电镜(SEM)观察后纵梁内部是否存在缺陷,见图10。可见晶粒大小均匀,没有出现明显的缩松和缩孔,与AnyCasting模拟的结果基本一致,说明浇注系统以及排溢系统设计合理,满足后纵梁的开发要求。

6、结 论

(1)基于模拟分析,通过在卷气严重的位置增设溢流槽,能够存储金属液前沿富含卷气的低温金属液,同时增加模具型腔的排气效果,有效避免了卷气位置产生气孔等缺陷。通过在后纵梁两端的壁厚位置增设溢流槽,能够起到补缩作用,消除了缩松、缩孔等缺陷。

(2)与原本需要大约15个钢制零件的后纵梁总成相比,通过真空压铸工艺一体化成形的铝合金后纵梁实现了显著的减重效果,并提高了后纵梁的结构强度和生产效率。

18万

18万

18.1万

18.1万

7747

7747

1.45万

1.45万

8429

8429

7878

7878

1.17万

1.17万

1.17万

1.17万

1.1万

1.1万

1.41万

1.41万

1.16万

1.16万

8330

8330

1.09万

1.09万

1.22万

1.22万

3338

3338

9992

9992

8218

8218

8195

8195

3885

3885

3114

3114