文:合肥工业大学材料科学与工程学院梁军、周杰、杨友文、方晓刚

蔚来汽车科技(安徽)有限公司吴亮、陈劲松、梁国宗

安徽省数字化精密铸造制造业创新中心 刘继广

摘要:针对某汽车铝合金减震塔铸件的结构特征,设计了真空压铸浇注系统,并数值模拟了其真空压铸过程。研究了浇注温度、压射速度、模具温度和真空度对铸件质量的影响规律,设计正交实验得到最优的工艺参数(浇注温度720℃,压射速度2.5m/s,模具温度230℃,真空度25kPa)。针对铸件壁厚较大区域存在的缺陷,设计了补缩冒口,有效减少铸件的缩松缩孔缺陷,获得了品质良好的铸件。

关键词:减震塔;数值模拟;铝合金;真空压铸

随着人类文明水平的提高,可持续发展理念深入人心,汽车行业实现节能减排迫在眉睫。汽车轻量化不仅能实现对环境的保护,而且也对汽车自身的性能有所提高,例如汽车的舒适性、操纵稳定性和动力性。汽车行业中铝合金使用的场所越来越多,铝合金压铸件正在朝着“高性能化、薄壁化、复杂化、大型化”的目标发展。

本课题通过以铝代钢生产某新能源汽车铝合金减震塔,应用真空压铸技术一体化成型技术,减少减震塔重量,助力汽车轻量化。采用模流分析铝合金减震塔的充型、凝固和冷却过程,设计正交实验,通过分析不同工艺参数下的模拟结果,对比缩松缩孔缺陷,获得最佳工艺参数,为生产高品质的减震塔铸件提供铸造工艺指导。

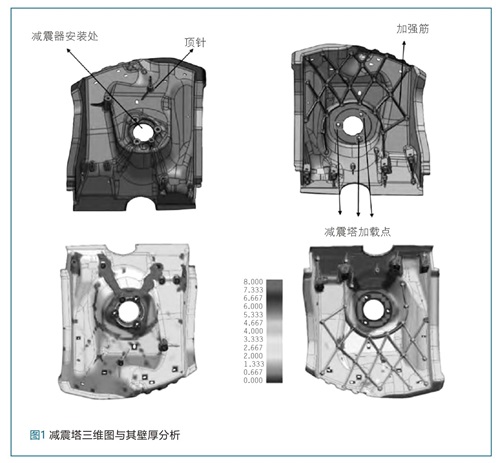

1、减震塔结构与工艺性分析

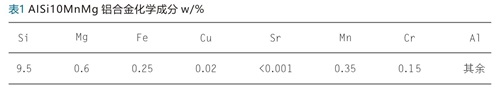

减震塔三维模型见图1,该减震塔外形尺寸为504mm×430mm×415mm,质量约为4.7kg,体积约为1.76×106mm3,最大投影面积约为1.87×105mm2,平均壁厚约为3mm,该减震塔结构复杂,整体为一个弧形壳体,壁厚分布不均匀,属于薄壁、复杂件。铸件表面存在数条纵横交错的加强筋,其目的是为了保证减震塔在实际工况下具有足够的强度。减震塔中间圆形端面处是用来安放汽车减震器,减震器安放处附近的圆柱形凸台是减震塔承受载荷的加载点处,减震塔承受的力主要由其承担。为了提高减震塔的铸造性能与致密性,需要适当提高压射比压,防止压力过大导致合金黏模的风险增加。为了使零件顺利出模,在零件脱模方向的投影面内均匀布置顶针结构。顶针的形状为圆柱形凸台状,两边有加强筋连接。该铝合金减震塔材质为AlSi10MnMg,具体化学成分如表1所示。

2、减震塔高压压铸工艺设计

2.1浇注系统

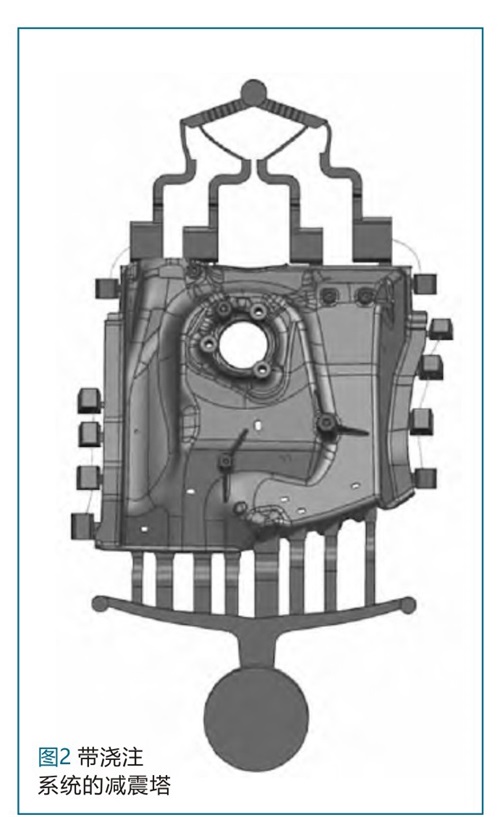

选择该铸件的最大轮廓面为铸件分型面,这样铸件容易脱模,保证在充型过程中金属液流程短,尽量减少卷气、汇流与曲折现象。内浇口的位置选择在铸件较厚的地方,有利于补缩。溢流槽与排气系统也十分重要,它们可以起到消除铸件缺陷作用,同时也能改善压铸模具的热平衡状态,应该尽可能使其分布在铸件的分型面上。本课题中溢流槽的形状为梯型,且分布在分型面上,结构简单有利于排气和脱模,也方便了脱模后的切边处理。排气槽为曲折形,有效的避免了金属液喷射到模具之外的现象。

最终确定浇注系统参数数据见表2,设计出的浇注系统见图2。

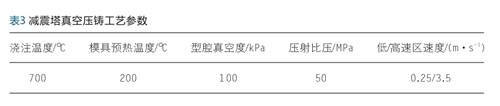

2.2前处理参数

通过模流分析软件对铸件进行前处理,共划分面网格326430个,体网格14615351个,初步选取工艺参数,具体见表3。

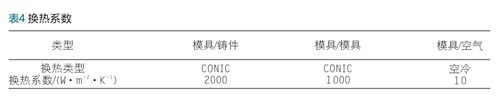

铸件与模具之间的换热系数如表4。

2.3充型结果

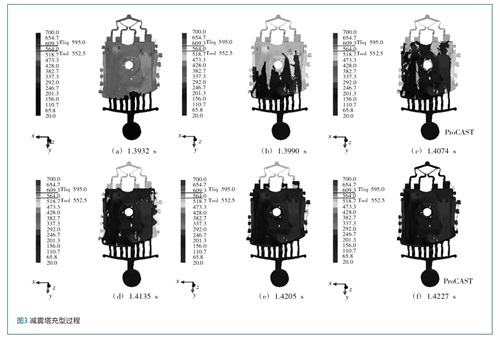

图3为减震塔充型过程的模拟结果,当充型时间为1.3932s时金属液开始由内浇道进入铸件型腔,自由液面处的温度约为700℃;充型时间为1.4135s时减震塔本体基本充填完毕,溢流槽和排气槽开始充型,此时铸件温度分布均匀;到1.4227s时型腔充填完毕,充型过程时长约为0.03s。金属液较为平稳的进入型腔,且整体充型过程中无明显卷气紊流现象,充型速度平稳,表明浇注系统设计合理。

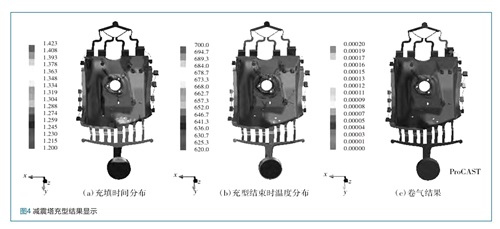

图4为减震塔充填完成结果显示云图,充填时间从远离内浇口位置逐渐变长,溢流槽和排气槽都晚于铸件本体充型。图4b为充型结束后铸件的温度分布,型腔中金属液的温度基本都大于670℃,说明铸件没有提前凝固,型腔整体的温度分布合理,温度梯度也较小。铸件中间安装减震器处以及铸件末端的4个凸台处温度明显高于铸件其他部位,这是因为这些部位厚度较大,形成了热节区域,如果得不到周围金属液补缩最终会形成缩松缩孔。图4c为充型的卷气结果,可以看出减震塔本体部分卷气量极低,而右侧溢流槽位置以及末端排气槽位置卷气量大,卷气集中在这些位置有利于气体的排出。

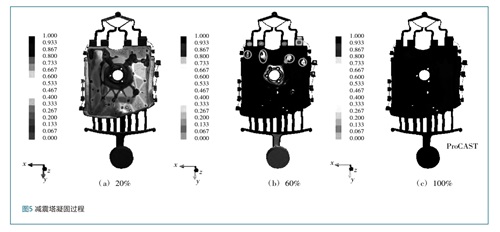

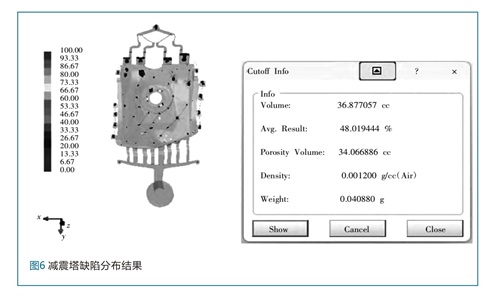

图5为铸件的凝固过程模拟结果,铸件已经基本实现了顺序凝固,在铸件凝固60%时(图5b),铸件中其他区域基本已经凝固,唯有圈中的区域还没有凝固,原因是此处壁厚较大,冷却速度较慢,没有及时得到周围金属液的补缩,形成了孤立液相区,而缩松缩孔等缺陷极易出现在这些区域。减震塔缺陷模拟结果显示(图6),铸件总体的缺陷体积约为34.06cc,铸件本体出现缩松缩孔概率在10%-15%。

从图6可以看出,在图5b圈中的区域形成了较多的缩松缩孔,铸件加强筋交汇处存在少量的缩松缩孔,溢流槽与排气槽存在大量的缩松缩孔。在后续的工艺改进方案中应该重点减少圈内区域的缺陷数量。

2.4工艺参数对铸件质量的影响

2.4.1单因素变量实验

对于真空压铸而言,影响铸件最终成品质量的因素有很多,在这里选取浇注温度、压射速度、模具预热温度与型腔真空度这四个变量进行单因素变量实验。表5为在单因素变量影响下,铸件缺陷等相关数据。

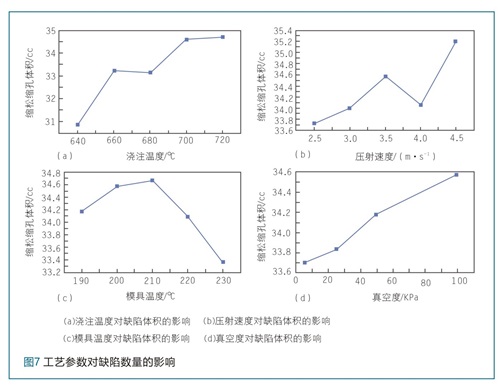

图7a表示浇注温度与铸件最终产生缩松缩孔数量之间的关系,由图中数据以及表5的数据可以看出浇注温度对铸件的缩松缩孔缺陷影响最大,数据的离散化程度也最大。随着浇注温度的升高,缺陷数量也随之增高,当浇注温度为640℃时,铸件的缺陷体积为30.85cc,此时铸件质量最好。

图7b表示压射速度与铸件最终产生缩松缩孔数量之间的关系,压射速度的变化对铸件缺陷数量的影响较小,在压射速度为2.5m/s时,铸件缺陷数量最小。

图7c表示模具温度与铸件最终产生缩松缩孔数量之间的关系,在一定的模具温度范围内,铸件的缩松缩孔缺陷是随模具温度的升高而减少的,在模具温度为230℃时,铸件质量最好。

图7d表示型腔真空度与铸件最终产生缩松缩孔数量之间的关系,型腔真空度对铸件的缩松缩孔缺陷影响较小,数据的离散化程度也小,随着型腔真空度的增加,缺陷数量呈减少趋势,当型腔真空度为5kPa时,缺陷体积为33.70cc,此时铸件的成品质量最佳。

2.4.2正交实验

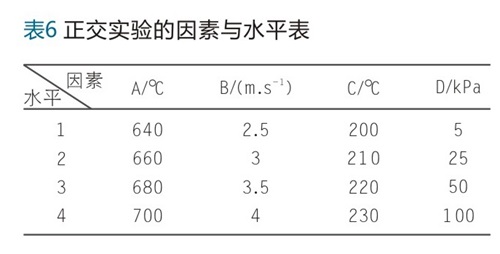

在设计4因素4水平的正交实验时,将浇注温度作为主要影响因素,设计出的正交实验因素水平表如表6所示。

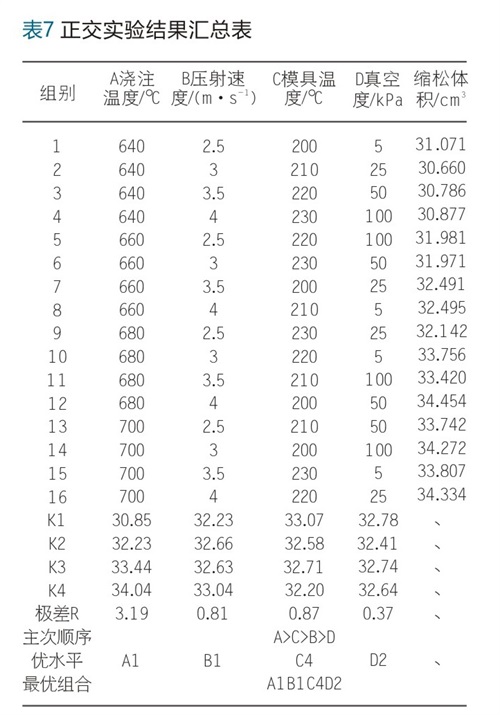

根据上述实验方案,对各组实验进行有限元模拟,数据结果见表7。

采用极差分析法分析正交实验的结果,浇注温度的极差最大,即对铸件质量影响最大,型腔真空度的极差最小,模具预热温度与压射速度的极差在其之间,最优的工艺参数方案为A1B1C4D2,即浇注温度:640℃;压射速度:2.5mm/s;模具预热温度:230℃;型腔真空度:25kPa。使用以上最佳工艺参数对铸件进行模拟,图8为铸件缩松缩孔分布图,此时仍然有大量缩松缩孔分布在图5中的圈中区域,铸件总的缩松缩孔体积约为30.09cc,比表7正交实验中任何一组数据的缺陷数量都要少,因此通过最优工艺参数减少了铸件的缺陷数量。

3、浇注工艺方案优化与验证

3.1浇注工艺方案优化

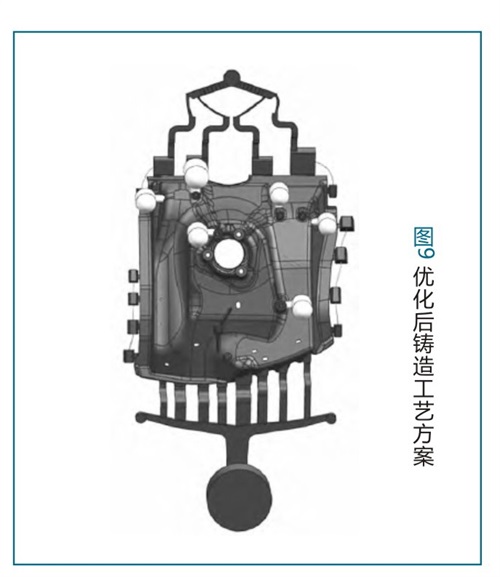

由图8我们可以得知在最优的工艺参数下,大量的缩松缩孔依旧聚集在铸件的壁厚区域,这是因为这些区域形成孤立液相区,没有金属液对其进行补缩,工艺参数的优化无法改变其凝固顺序,此时需要优化浇注方案,因此针对铸件壁厚大的区域设置冒口,优化后的浇注方案见图9。

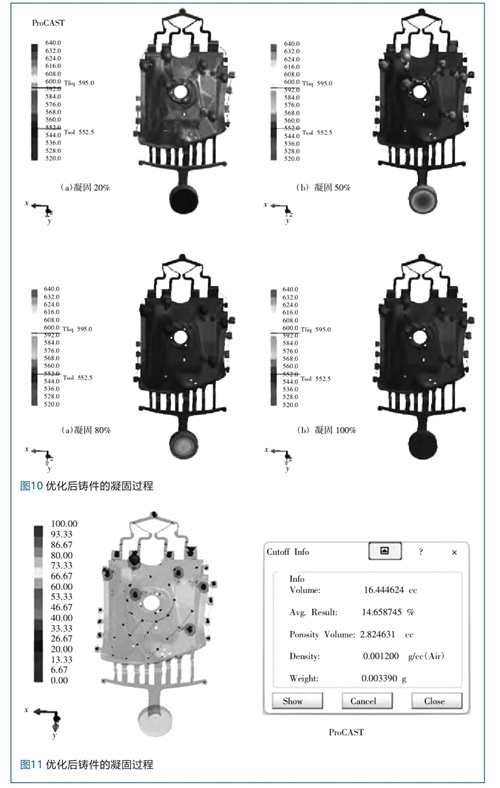

3.2浇注工艺方案优化后铸件的凝固过程分析

选择最佳工艺参数对优化后浇注方案进行模拟,图10为铸件的凝固过程,在铸件凝固20%时(图10a),铸件的温度在590-600℃之间,壁厚较大的区域温度可达610℃左右,在壁厚处设置的冒口温度大约在620℃,冒口晚于壁厚大的区域凝固,冒口为壁厚大的区域在凝固的时候提供了足量的金属液,为缩松缩孔全部转移到冒口提供了条件,冒口设置合理。在铸件凝固50%时,铸件整体的温度低于固相线,大多数区域已经凝固,尚未凝固的厚壁区域的温度大概560℃。在铸件凝固80%时,厚壁区域的温度已经低于固相线,已经凝固,只有冒口和溢流槽尚未凝固。在铸件的整个凝固过程中,基本实现了顺序凝固,铸件的温度变化也较为均匀,冒口为厚壁的区域进行了补缩。

图11为优化后铸件的缺陷分布云图。从模拟结果我们可以得知,冒口的作用十分显著。之前聚集在铸件厚大区域内的大量缩松缩孔得到明显的改善,铸件大部分的缩松缩孔转移到冒口中,此时缩松缩孔基本上分布在铸件加强筋部位。在实际生产中,加强筋部位在充型的时候,流动性较好,出现缺陷的几率也是较小的。优化后铸件的缩松缩孔体积为2.8cc,出现缺陷的概率在10%-15%,铸件缺陷体积较优化前已经有了很大的减少,铸件的质量得到明显的提高。

4、结论

(1)根据减震塔铸件自身的结构特征,设计初步浇注系统,对其进行模拟分析,浇注系统充型平稳,卷气量少,验证了浇注系统设计合理性。

(2)分析了浇注温度、压射速度、模具温度与型腔真空度工艺参数对铸件的影响规律;设计正交实验,以铸件的缺陷数量为指标得到最优的工艺参数:浇注温度720℃,压射速度2.5m/s,模具温度230℃,型腔真空度25kPa。

(3)通过在铸件厚壁区域设置冒口,优化了浇注工艺方案,使铸件缩松缩孔体积降至2.8cc,得到了质量良好的铸件。

17.08万

17.08万

17.19万

17.19万

7375

7375

1.41万

1.41万

7796

7796

7453

7453

1.13万

1.13万

1.13万

1.13万

1.04万

1.04万

1.35万

1.35万

1.09万

1.09万

7938

7938

1.04万

1.04万

1.19万

1.19万

2684

2684

9654

9654

7604

7604

7569

7569

3292

3292

2516

2516