文:广东鸿图武汉压铸有限公司 李四娣

摘要 介绍了汽车底盘结构件高真空压铸生产工艺,研究了不同热处理方式对铸件力学性能的影响。结果表明,T5处理可显著提高铸件的强度,其中抗拉强度可提高24%,屈服强度可提高45%;T6处理降低了铸件的极限抗拉强度,但可显著提高铸件的韧性;T6处理后产品伸长率可达到8.4%;,T7处理后,铸件的屈服强度可提高53%,伸长率最大值可达到9.1%。

关键词 汽车底盘结构件;T6处理;T7处理;力学性能

传统的汽车结构件一般都采用钢铁材料,但随着汽车节能减排趋势的发展,以铝代钢成为结构件设计和生产的首选。压铸生产效率高,适宜于铸件大批量生产,因此越来越多的汽车铝合金结构件采用压铸工艺生产。汽车结构件一般为汽车的承载件或受力件,与汽车的安全性能密切相关,这类结构件需具备良好的伸长率、较高的屈服强度和抗拉强度,同时要求此类结构件可以实施 T6、T7

热处理来提高其力学性能,有的结构件甚至要求可以实现焊接连接。

国内已有不少压铸厂家开始进行结构件的研发和生产,高强韧铝合金的性能通过试验研究已获得初步应用,然而对高强韧铝合金的结构件生产工艺及产品的热处理研究报道很少。本课题结合公司生产的一款汽车底盘结构件,系统介绍了高真空压铸工艺以及不同热处理工艺对产品性能的影响。

1 铸件开发技术要点

1.1 铸件外形尺寸及基本要求

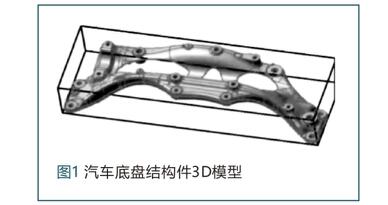

铸件的3D模 型 见 图1。其空间尺寸为677.79mm×115.40 mm×232.42 mm,产品浇注质量为 2.6kg,平均壁厚约为3.5mm。铸件在分型面的投影面积约为86300mm2。铸件有多处位置壁厚不均,尤其是螺纹孔位置壁厚变化较大,易成为热节,在压铸时容易出现缩孔、缩松。铸件的内部品质要求为:一般铸造位置孔洞在φ1mm 以下,凸台位置、肉厚位置要求φ2mm 以下;铸件外观无明显的流痕和裂纹,也不能有气泡。

1.2 压铸合金

所用合金为高强韧铝合金 Silafont36,是一种Al-Si-Mg

系压铸合金,Si含量为9.5%~11.5%,其具有良好的充型性能。严格控制 Fe含量在0.15%以下;为解决粘模倾向,合金中添加了适量的 Mn。

Mg含量一般控制在0.2%~0.5%,由于 Mg元素不完全溶于铝基体,

在时效过程中易析出 Mg2Si相,可以显著提高铸件的强度。

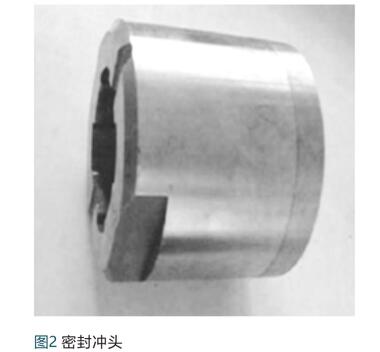

Silafont36合金成分见表1。

1.3 压铸模具及高真空压铸工艺

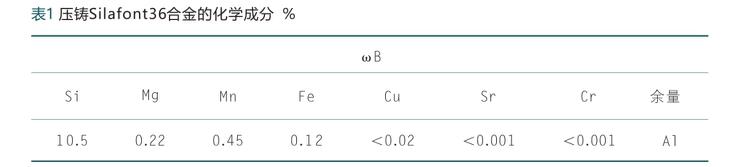

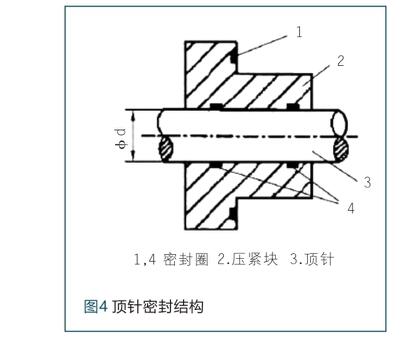

模具设计压射直径为φ130mm,充满度为22.3%。由于高真空压铸模具充满度较低,型腔(含浇道)空气含量仅为压室含量的1/5左右,因此排除压室空气不可忽视;采用整体压室,并在适当位置开设真空排气孔,用于排除压室内的空气,为使排气压室不形成对流,压射冲头采用自密封冲头,见图2;由于产品造型无需抽芯机构,于是对压铸模具分型面采用了耐高温胶条密封,同时模具顶针、快换型芯针以及动定模镶块均采用密封思路设计,生产时采用双向高真空压铸,高真空阀为液压驱动主动开关阀,以冲头行程控制真空阀的开闭,实现半程抽高真空,见图3和图4。

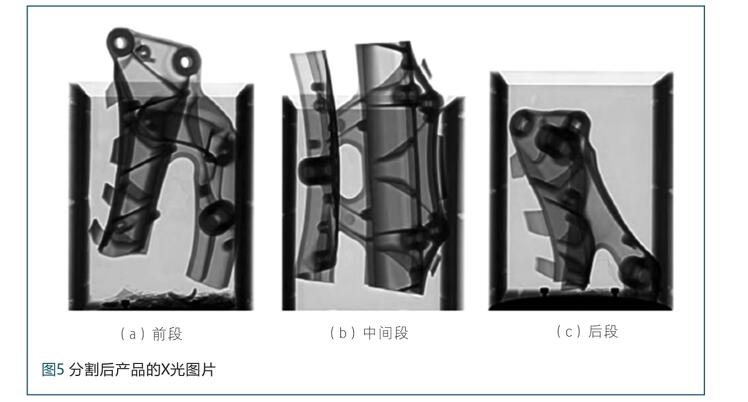

铸件填充行程较长,填充过程中降温较大,因此选择铝液浇注温度为670 ℃,模具温度采用模温机控制,热节位置采用高压点冷控制。铝液的进给方式为定量炉自动进给,可以精确控制进给量和保证进给铝温的稳定。压铸机具有压铸参数的闭环控制功能,同时可实现对参数的实时监控,对于超出设定参数范围的铸件,自动取件手可实现自动报废功能,严格监控铸件品质。生产时,模温到达合理温度区间后,由机边作业员监控产品外观质量,100%检测外观,保证无冷隔、裂纹、扣伤、烧伤等缺陷,内部质量采用高分辨率 X 光检测机构进行过程监控,要求铸件无任何气孔、缩松等。从图 5 看出,铸件内部组织致密,无缩松、气孔、缩孔。

2 热处理工艺探究

2.1 热处理方案设计

普通压铸件因为在铝液充型和凝固过程中被高压压缩成细小而弥散的气体在高温下发生膨胀聚集,造成铸件表面严重鼓泡,因此,不能热处理。采用高真空压铸时,铸件中100g Al液中气体含量可低于15mL,甚至低于10mL,因此可以对铸件实施 T6或 T7热处理。

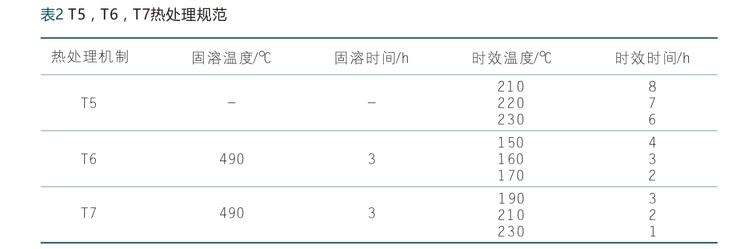

对Silafont36合金铸件分别设计了 T5、T6、T7 三种热处理状态。T5、T6、T7热处理规范见表2。

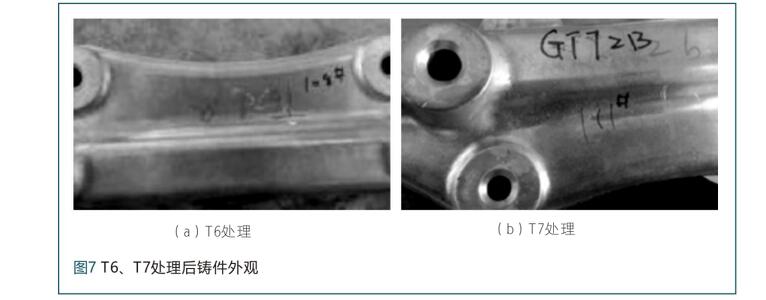

铸件采用连续式热处理炉进行 T6、T7处理,固溶处理完毕,进入淬火炉,淬火完成,直接被输送至时效处理炉。固溶热处理后铸件的外观见图6,表面只在少量局部位置存在φ0.5mm 左右的鼓泡,见图7。

2.2 高真空压铸结构件力学性能检测

性能测试采用铸件本体测试方案,取样位置的壁厚为3.50±0.05mm,加工后试样的厚度为2.00±0.05mm,从铸件取样后需要将两侧加工。

取样位置区域标识为①、②、③,见图8,在万能拉伸试验机上进行力学性能测试,试样尺寸见图9。

2.3 热处理结果及分析

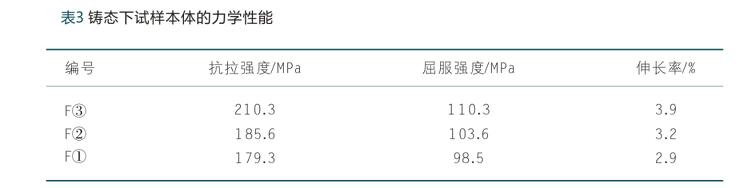

铸态下试样的力学性能测试结果见表 3。铸态下铸件随着取样位置的不同其力学性能也不同,其中位置③的抗拉强度、屈服强度和伸长率性能均优于位置

①和位置②,因为位置③处于入料口位置,增压补缩效果较好,组织较为致密。

铸态下其抗拉强度最小值为179.3MPa,屈服强度最小值为98.5MPa,而伸长率最小值为2.9%。与之前的研究结果差异较大,原因是之前的研究是在试样上直接切割成力学测试试样,铸件的致密层没有被破坏,而铸件本体取样则不然,铸件本体形状不规则,因此需要机加工去除本体试样两侧致密层后才能获得理想的标准测试样件,显然,铸件致密层对铸件的影响是非常显著的。

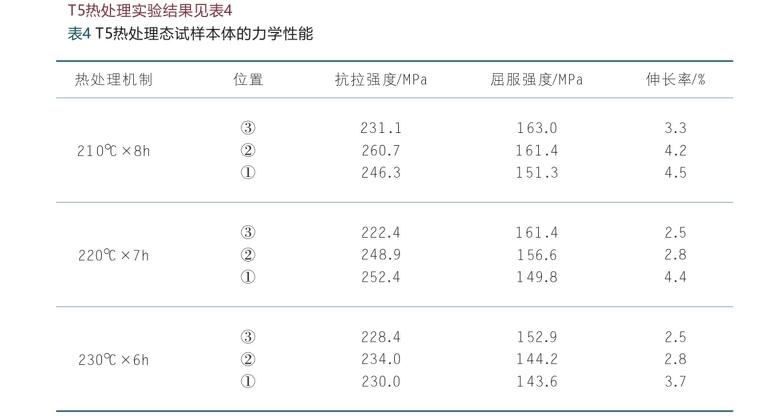

从表4可以看出,T5处理后,铸件的抗拉强度最大可达到260.7MPa,最小值为222.4MPa,相比铸态下,最小值提高了24%,屈服强度最大值可达163 MPa,最小值为143.6 MPa,最小值比铸态下提高了45.8%,而伸长率则没有明显的降低,最小值和最大值分别为2.5%和4.5%。从力学性能分析,时效温度为210 ℃,处理8h获得力学性能较其他两组更优。T6热处理试验结果见表5。

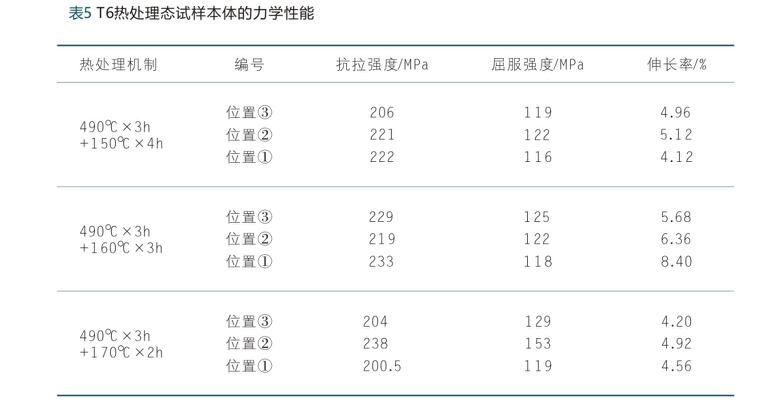

T6处理后,铸件的抗拉强度最大值可达238MPa,最小值为200.5MPa,与铸态相比,T6处理后铸件的抗拉强度最小值降低了12.2%,即使最大值也比铸态下降低了 10.8%,T6 处理后铸件的屈服强度最小值为116 MPa,比铸态最小值提高了17.8%,然而伸长率比铸态下有了显著提高。从表5中可以看出,铸件伸长率最小值达到了4.2%,最大值达到了 8.4%。固溶 490℃×3h,时效 160 ℃ ×3h 相对其他两组T6 工 艺 较好,T6处理后铸件的抗拉强度较铸态有所降低,屈服强度略有提高,伸长率提高较为明显。T7处理试验结果见表6。

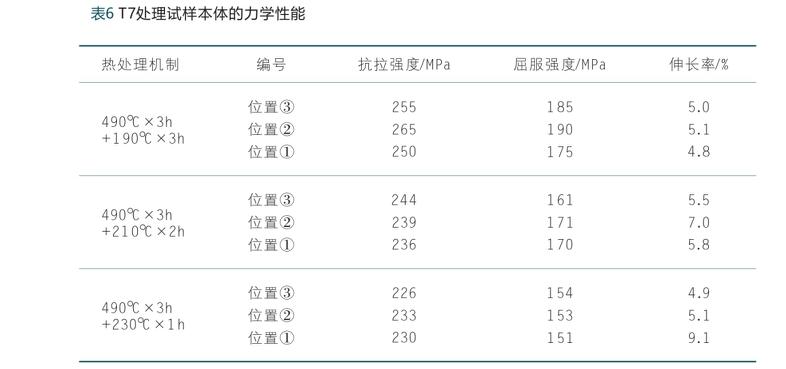

从表6可以看出,T7处理后铸件的抗拉强度和屈服强度较铸态有了明显提高,铸件的抗拉强度最大值达到了265 MPa,最小值为226 MPa,比铸态下铸件的最小值提高了26.0%,屈服强度最大值达到了190MPa,最小值为 151 MPa,比铸态下屈服强度的最小值提高了53.6%,伸长率最小值达到了4.8%,最大值达到了9.1%。

在工艺设计的范围内,不同的热处理状态下铸件的屈服强度和伸长率的变化关系见图10。从图10可以看出,T5、T6、T7处理均可提高铸件的屈服强度,其中 T7处理效果最为显著;而 T6、T7处理均可提高铸件的韧性,并且提升范围较大;T7处理与T5,T6处理相比,可同时显著提高铸件的力学性能。

3 结论

(1)T5处理可显著提高压铸件的强度,与铸态相比,抗拉强度提高了24%,屈服强度提高了45%,而伸长率则降低不明显,个别位置甚至可达到4.5%。

(2)T6处理降低了压铸件的抗拉强度,但可显著提高铸件的韧性,相对铸态,T6处理后,铸件抗拉强度降低了12.2%,而最小屈服强度则提高了17.8%;伸长率最大可达到8.4%,最小值也达到了4.2%。

(3)T7处理可提高压铸件的力学性能,T7处理后,铸件的最小屈服强度比铸态提高了 53%,伸长率最小值达到了4.8%,最大值达到了9.1%。

(4)对不同热处理方式,T5处理对提高铸件的强度有利,而 T6处理则有利于提高铸件的韧性,T7处理同时兼具 T5,T6优点,可同时提高铸件的强度和韧性。

16.85万

16.85万

16.96万

16.96万

7299

7299

1.4万

1.4万

7642

7642

7356

7356

1.12万

1.12万

1.11万

1.11万

1.03万

1.03万

1.33万

1.33万

1.08万

1.08万

7856

7856

1.03万

1.03万

1.19万

1.19万

2510

2510

9572

9572

7454

7454

7413

7413

3143

3143

2376

2376