文:德宝压铸技术公司 黄奇德

概述

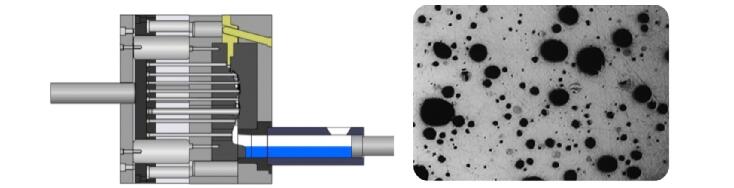

压铸工艺是把金属液快速充填进入模具型腔里。在冷室压铸工艺中,铝液首先倒入压室,冲头以较慢的速度把铝液推到模具浇口位置,再以高速在以几十至几百毫秒内把铝液充满型腔。在这极短的充型过程中,型腔的空气很难完全排出,铸件因此容易卷气和产生缺陷。以一个2.7公斤的铸件为例,型腔体积约有1升。加上50%的压室填充比率,体积也约1公升,即在整个过程中共有2公升空气在流动和需要排出。

在汽车轻量化的推动下,铝压铸件正在逐步取代钣金件,质量要求的提升,带动了高真空压铸技术的发展。模流分析是压铸模具开发阶段的重要工具,而目前大部分的模流分析软件都无法准确模拟真空压铸的充型,因此如何提高其准确性是重要的课题。

空气和金属液是完全不同特性的流体,空气是可压缩的,而金属液是不可压缩的流体(马赫数<0.2),流动特性不同。在充型过程中,空气形态变化非常复杂。当冲头关闭了压室进料口后,空气开始被压缩,同时空气受热膨胀,并开始从排气口逃逸。排气口会因金属液喷溅满了而堵塞,停止了排气。此间,由于型腔内空气压力进一步建立,余下的排气口位置出现超音速流。空气的特性也因温度和压力的变化而明显不同,以上各种因素都很影响空气的流动形态。

因此要选用合适而准确的压铸模流软件时,它最好能提供匹配的压射工艺,优化充型过程,和设计排气。要达到这样的效果,软件要自动提供优化的工艺参数,配合实际的机器性能、材料特性,细致的网格来建立复杂的模型(包括薄壁排气区),还要模拟充型过程型腔内的空气运动。

传统的模流分析计算

市面上一般的压铸模流分析软件都不模拟空气的运动,型腔建模的网格都是空白的,没有预设为空气属性。充型过程中,只有金属液进入型腔,而没有计算空气的运动。虽然部分会考虑以封闭型腔内的等温压缩性来计算背压变化,但型腔内的空气只被金属压缩而不能从排气口出走。这种方式是用单相不可压缩流体的求解程式来计算。

做压铸的都知道,高速充型时,金属液是喷溅状态,金属液前沿不会有清晰边界,而是形成小液滴和空气混杂成雾状。特别是在真空压铸时,由于型腔内的气压很低,空气阻力小,金属液喷溅更为明显。在充型过程中,空气不断受热,空间亦不断被金属液取代和压缩,空气受挤压推动,从排气口逸出。如果是真空压铸,空气主动往排气口出走,如果用传统的单相不可压缩流体的求解程式,自然产生很大的偏差。

公司介绍

意大利的PiQ2公司是专门开发压铸和铸造分析软件和提供行业内顾问服务的单位。公司位于威尼斯附近的布雷西亚。当地正是意大利的压铸工业重镇,著名的压铸机生产厂、压铸厂和模具厂群立。成立于2011年,公司植根于布雷西亚大学,该大学和当地压铸企业有长久的合作关系。目标是透过运用最新的数学计算模型,结合行业累积的大量经验数据,参考在实验室的测试数据,为行业开发全新的压铸模流分析软件-CASTLE。软件经过多年的现场生产验证,证明在预测卷气,特别是在高速充填和真空压铸状态,尤为准确。

CASTLE软件的特点

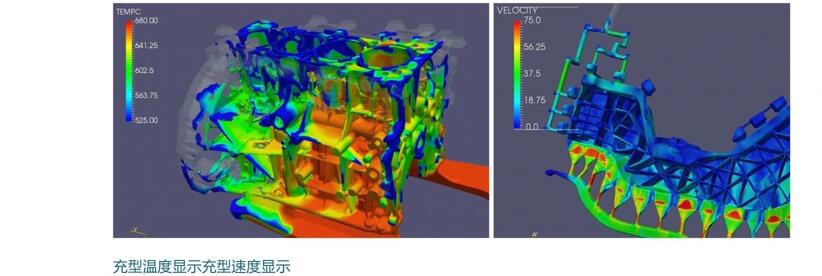

相对于传统的单相模流分析,CASTLE使用的是双相模流计算,即同时计算可压缩空气流体和不可压缩金属液流体的运动。空气的运动使用较真实的非等温可压缩计算模型。计算充型时两种流体的热动力物理特性都是随着温度而变化的,这使计算结果更准确。

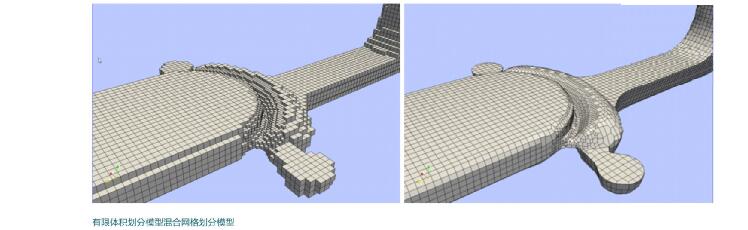

至于建立网格的方式,是沿用有限体积划分法。和有限元素划分法比较,这种划分法对计算流体运动比较可靠,特别是涉及喷溅的计算。缺点是网格划分的数量很大,尤其是形状复杂的薄壁件(压铸件最为常见),导致计算时间很长。如果减少网格划分数目,建立的模型和实际的几何偏差太大,会影响计算的准确性。

有限体积划分模型混合网格划分模型#p#分页标题#e#

CASTLE运用自动混合网格划分法,模型内部为结构性有限差分网格,表面则为不规则的四面体网格,这样就可以在最少的网格基础上,又达到最高的形状相似性,缩短计算时间。尤其是大型的铝合金结构件,壁薄而形状复杂,要在最薄的曲面浇口位置建立不少于3个网格,标准的有限差分法需要非常大量的网格。

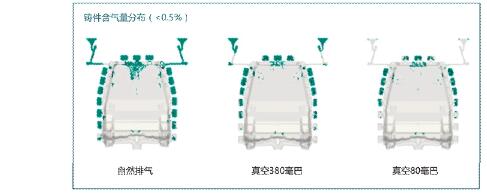

软件可以计算每个网格的空气和金属液的混合状态,因此可以计算出铸件的含气量分布。

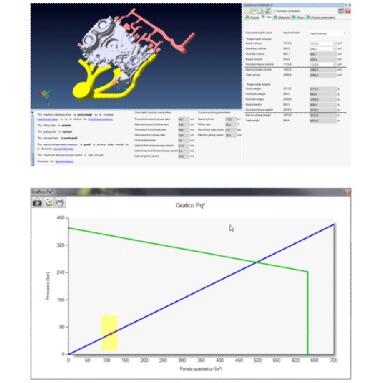

CASTLE软件是专为压铸工艺而开发的,其中有多个计算模块,包括PQ2图计算(模具和机器的优化),浇道设计性能分析,充型模拟和凝固分析,模热循环和热场分析。

CASTLE软件是专门针对压铸客户的,所以使用界面以压铸工艺流程为基础。只需按程序输入数据,这包括铸件流道、工件、渣包排气的三维图档,同时选择机器型号、模具材料、合金型号等。软件自动给出优化的工艺参数,或者提供建议,使用合适的机器和浇道设计。软件内置的机器数据包括机器的各种参数和机器的性能,用户只需简单输入一二速数据,计算会自动考虑加速度和减速度,使模拟的冲头速度和实际生产更接近。此外,模流的准确性和合金的特性有很大的关系,这包括温度相关导热性、液固相温度、比热潜热、表面张力、液固相间的流变特性等。软件的合金数据库包含以上属性,在计算上能模拟末端充填不满的状况。

此外,软件能快速评估浇道设计的合理性,好像偏流、卷气可能性,金属液的速度分布,浇口位置的速度矢量,浇道系统的压力损耗。只需几分钟就能得出结果。

充型模拟的准确性是验证软件价值的最直接方式。准确的模拟往往需要较长的计算时间。虽然使用双相流VOF求解程式,但Castle运用最新的数学计算模式,和较少的网格数目,因此计算时间大大缩短。也因为使用开放架构的后处理方式,用户可以灵活分享分析结果,促进在项目开发中各个部门的协调工作。由于后处理浏览器是独立模块,能在多台电脑独立使用,不同部门可共用分析结果而不占用软件计算资源。

压铸的排气模拟

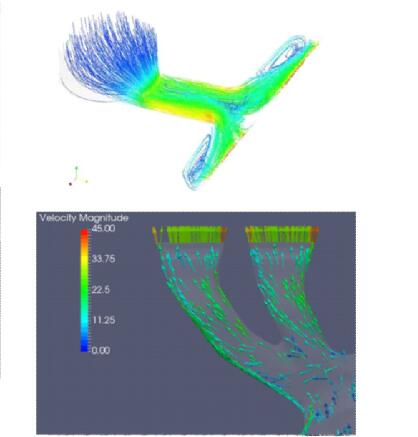

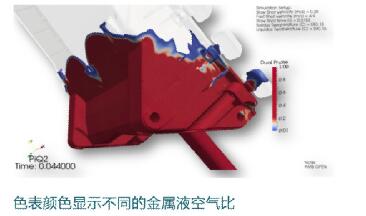

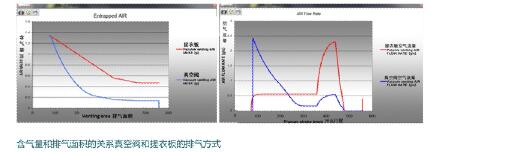

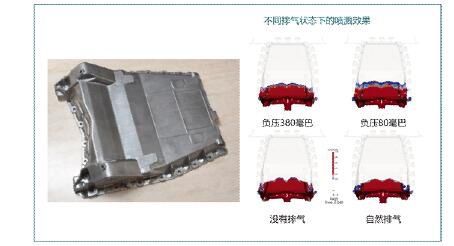

气/液双相流动是Castle软件的特点,每个网格都能显示空气和金属液的混合状态和比率,清楚看到型腔的喷溅情况(蓝色代表空气的占有比率很大,喷溅严重)。在计算设定中,用户能定义排气口和真空压力值,分析不同真空状态和排气口的分别。压铸的排气分为主动式的真空排气,和被动式的自然排气。被动排气是由进入型腔的金属液把空气逼出排气口,而主动排气则由连接排气口的真空罐把型腔的空气抽出。当金属液到达排气口和凝固,会将之堵塞,停止排气。

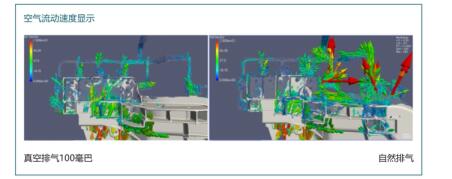

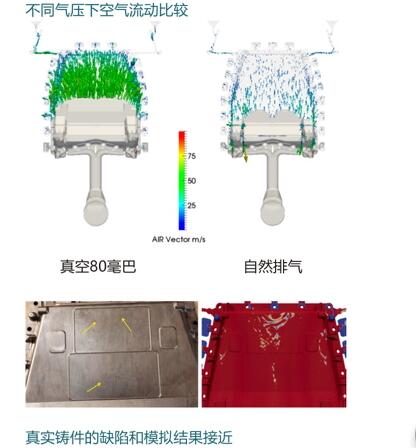

两者排气方式不单影响金属流态,充型后期的型腔残留气压也明显不同。被动排气的残留气压很高,容易卷气;而主动排气的气压低于大气压,含气量自然会低。在真空状态下,充型晚期的空气流动较顺畅,而自然排气下,空气流动较紊乱。

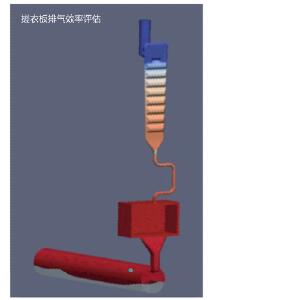

排气口计算和其他功能

压铸用户需要知道如何计算排气面积,评估真空和排气通道,预测和评估排气系统,如搓衣板和真空阀排气性能。为了帮助用户更好的设计真空模具,软件特有的排气面积计算功能,为客户评估现有模具的排气效果,并建议所需的排气面积和抽气时间。

软件也能模拟冲头在压射室的移动,观察金属液的翻滚卷气情况;金属凝固过程出现的缩孔位置,充型过程中出现的冷纹和冲刷位置。#p#分页标题#e#

实际案例

在实际的充型情况下金属速度很高时(如>30m/s),其前沿离散成无数小点,并和空气混合。这离散的情况在低空气阻力的真空压铸下更为明显。由于同时计算空气流动,CASTLE软件在模拟真空排气特别准确。现以宝马电动摩托车的薄壁零件为案例,使用的铝合金是Silafont36。这里采用了3组不同的模拟数据,包括1.没有排气2.搓衣板排气3.真空抽气(80,380毫巴),一二速分别为0.25m/s和4.9m/s。模拟出来的结果明显不同,主要在金属前沿的离散和空气的运动。越高的真空度,离散越厉害,但流动的单一方向性强,包气较少;在高真空时空气和金属液的速度都会提高。附图清楚显示,由于负压值越高,型腔背压越低,喷溅越明显。其中也可看见,在没有考虑排气口和有排气口的情况下,对充型是有些偏差,如在充型初期两侧的卷气。

空气流动模拟清楚看出在真空状态下,空气的速度比自然排气的高很多。软件也计算出不同排气状态下的铸件含气量分布。用户可以自由选择含气量门坎值,显示不同气孔大小的分布。帮助判断真空压铸能否解决气孔问题。

总结

CASTLE软件是用全新概念开发的压铸模流工具,突破了传统压铸软件单相模流计算的局限。新工具运用两相流VOF求解程式,和高效的混合网格划分法,计算型腔内的金属液和空气的运动,计算模型包括了所有重要的物理性能,能准确预测卷气量和位置。经过多年的现场测试和优化,验证了软件的准确性。

德宝公司是意大利CASTLE软件的中国区总代理,提供软件咨询和培训,模具设计和模流分析服务。除此之外,公司亦代理澳洲开思特真空压铸控制系统、西班牙密封环冲头和润滑系统,为客户规划全面的真空压铸技术。

16.85万

16.85万

16.96万

16.96万

7299

7299

1.4万

1.4万

7642

7642

7356

7356

1.12万

1.12万

1.11万

1.11万

1.03万

1.03万

1.33万

1.33万

1.08万

1.08万

7856

7856

1.03万

1.03万

1.19万

1.19万

2510

2510

9572

9572

7454

7454

7413

7413

3143

3143

2376

2376