文:高红林 陕西法士特汽车传动工程研究院

摘要 采用真空压铸生产了重型汽车变速箱后盖。通过对比分析真空压铸与普通压铸生产的铸件差异(质量、金相组织和热处理效果等),发现真空压铸件组织致密,内部气孔较少,废品率较低,提高了铸件品质,节约了成本。

关键词 真空压铸技术;压铸模具;真空压铸件;

普通压铸件随着汽车制造技术的发展,产品结构更加复杂,成品率要求更高,这无疑对传统的压铸工艺提出了更为严峻的挑战,其中与气孔相关的缺陷最难解决。真空压铸技术可降低气孔率,降低表面粗糙度,并能生产出可焊接、可热处理的高品质压铸件。

笔者针对重型汽车变速箱后盖类零件,研究了与真空压铸工艺相关的问题。

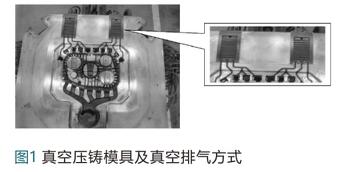

1 真空压铸模具及其结构

真空压铸技术的重点是尽量减少气液接触,将型腔内气体有效地排出是真空压铸模具设计的关键。对于压铸模具,传统排气设计与真空排气设计并无本质区别,前者为被动排气,利用金属液流动将气体排出,即所谓的正压压射;后者为主动排气,即采用真空装置,随压射的进行将型腔内的气体抽出,也称为负压压射(见图1)。

就排气效果而言,正确的真空排气应用将会极大降低型腔内的气体含量,从而有效地提高产品的品质。

2 试验条件及方法

2.1 试验材料

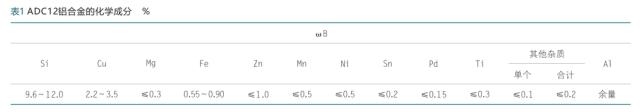

试验材料为 ADC12,其成分见表1。

2.2 试验设备

使用进口Italpress27000kN压铸单元和海望HV-600BE

抽真空设备,分别见图2和图3。

2.3试验流程

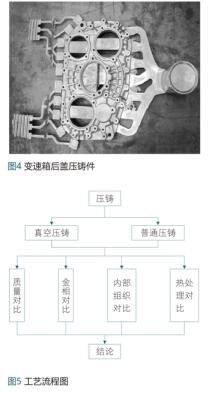

通过调试生产,选择不同的工艺流程,真空压铸和普通压铸各生产变速箱后盖20

件,变速箱后盖压铸件见图4。针对不同的评价指标对两种工艺生产的压铸件进行对比研究,见图5。

3 试验结果与分析

3.1 铸件质量

对采用真空压铸工艺及普通压铸工艺,分别抽取10件样品进行比较,见表2。真空压铸件比普通压铸件偏重,平均单件偏重为35.9g ,偏重比值约为0.48%。

通过对比,说明真空压铸件较普通压铸件,内部组织致密,气孔率降低,力学性能提高。

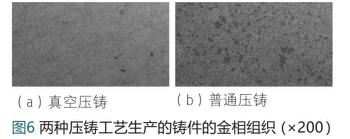

3.2 金相组织

图6为两种压铸工艺生产的铸件的金相组织。其中,大块白色区域为基体α-Al,黑色树枝状区域为共晶Si,黑色区域为孔洞。可以明显看出,采用真空压铸工艺,压铸件孔洞数量减少、面积占有率降低、尺寸减小。随着模具内部气体的排出,内部组织致密从而改善压铸件性能。

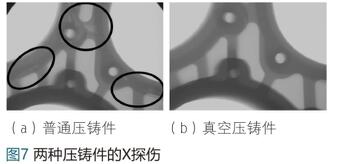

对真空压铸工艺及普通工艺的样件进行无损探伤,见图7。从图7a明显看到,普通压铸工艺样件内部气孔较为密集,且气孔偏大,距离表皮较薄,从而严重影响压铸件品质。从图7b可以看出,同一部位气孔缺陷几乎没有,产品内部组织致密,模具排气性能较好,进一步降低气孔缺陷,提高压铸件品质和性能。

3.3 热处理工艺

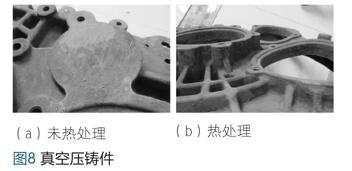

针对普通压铸过程,压铸型腔内的气体在很短的充型时间内没有机会逸出,几乎全部被卷入铸件内。这些气体在随后的热处理过程中受热膨胀,使铸件产生鼓包和变形。

所以,一般压铸件不能通过热处理强化。从图8明显看出,热处理后,抽真空压铸件表面气泡数量明显减少,直径变小。抽真空工艺减少了模具内部气体,铝液快速充填型腔的时候卷气较少,从而达到提高压铸热处理件性能的目的。#p#分页标题#e#

4 结 语

采用真空压铸工艺,大大减小了型腔的反压力,改善了充填条件,可压铸较薄的铸件,气孔率明显减低,热处理后性能大大提高。

16.85万

16.85万

16.96万

16.96万

7299

7299

1.4万

1.4万

7642

7642

7356

7356

1.12万

1.12万

1.11万

1.11万

1.03万

1.03万

1.33万

1.33万

1.08万

1.08万

7856

7856

1.03万

1.03万

1.19万

1.19万

2510

2510

9572

9572

7454

7454

7413

7413

3143

3143

2376

2376