文:余效平 王福杰 郑 雷 顾 波 魏 睿 谢本阁

重庆长安汽车股份有限公司江北发动机工厂

摘 要:介绍了长安汽车某系列直列式四缸发动机缸体的产品特性、铸造工艺特点和浇注系统。通过对生产过程中出现的水泵孔气孔缺陷进行分析,实施了使用真空系统改善气孔缺陷的措施,总结了一些真空压铸解决产品内部气孔的经验。

关键词:真空压铸;铝合金缸体;气孔

引言

发动机缸体是发动机的关键零件之一。长期以来,多采用传统的灰铸铁材料砂型铸造生产,其工艺繁琐,工艺流程线长,性能质量比低,而且易造成环境污染。随着汽车行业的发展,铝合金有利于减轻发动机重量,增加发动机的性能,因此越来越多的发动机缸体有向采用铝合金压力铸造发展的趋势。

高压压铸是一种近净成型制造工艺,成型过程为将熔融金属高速射入金属型并使之在高压下凝固。然而这种工艺有其天生的缺陷,即铸件中存在气孔,其主要原因是熔融金属液高速射入压铸型腔过程中带入了空气。铸件中气孔的存在对力学性能非常不利,并严重破坏了铸件高压气密性。

真空压铸法是将型腔中的气体抽出,金属液在真空状态下充填型腔,因而卷入的气体少,可以有效的降低铸件气孔率。同时真空压铸继承和保持了普通压铸法的优点。

长安汽车在引进国外先进技术的同时,结合国内现有条件和经验,建成投产了先进的缸体真空压铸生产线,实现了大批量稳定生产。通过运用真空压铸基本解决了铸件水泵孔气孔这一主要问题

1 产品及生产线介绍

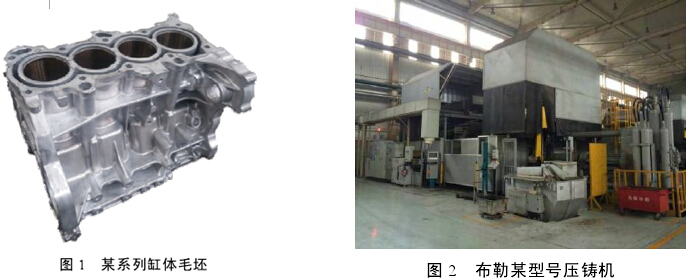

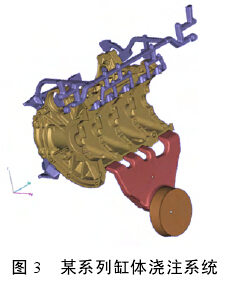

长安汽车江北发动机工厂生产的某系列发动机铝合金缸体采用的是某优质铝合金,相当于国内合金牌号 YL113,基本尺寸为 338mm×361.5mm×261mm,缸体毛坯全重 15K(g含缸套),产品壁厚最薄处仅 3.5mm,最厚部位达 30mm,孔径大于 4mm 的加工孔均预先铸出,所有加工面加工余量为 0.5-1.25mm,结构如图 1 所示。压铸生产线为布勒某型号冷室卧式压铸机,最大锁模力 27000KN,为三板机结构,可以实现全实时自动化压铸。配备六轴取件机器人、机械式浇料手、自动喷涂装置,可完成自动取出铸件、取装缸套、配合铸件检测、铸件摆放、定量测控浇注铝水、模具型腔表面喷洒涂料等工作,如图2。

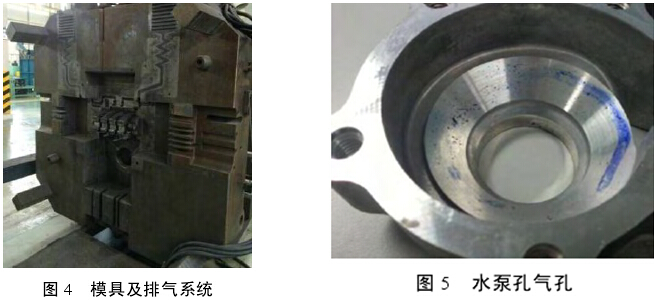

该系列发动机缸体采用某优质铝合金,经过通氮旋转除渣除气处理,使用称重法测定铝液密度当量,当铝液密度当量检测合格后,再转移至保温炉处加水,最后等待给料机器人浇注。该系列发动机的缸体属于高强度、薄壁复杂铸件,对铸造工艺有较高要求。模具内部使用循环水冷却以及高压点冷进行局部型芯冷却,同时辅以模温机使用,保证模具温度在 150-250℃范围。浇注系统设计时通过 Procast 有限元分析软件,进行模拟分析,最终确认产品浇注系统设置为底面浇口下侧单边进浇,如图 3。

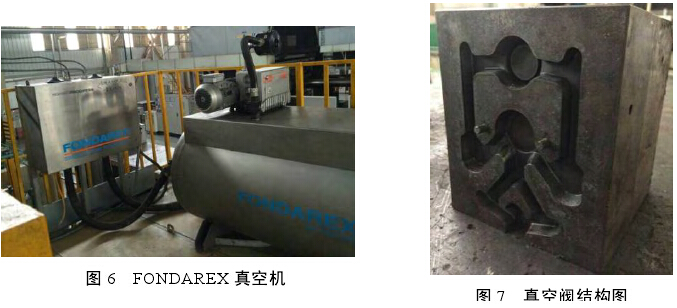

在浇注过程中,铝液从铸件最低点冲入型腔,方便气体的排出,可以减少铝液包裹卷气,浇注温度 660-690℃,可以保证铝液进入型腔后有足够的流动性充填型腔。模具最初使用齿条式排气板排气,如图 4,通过直角转角阻断铝水防止跑水,但排气效果不好。

2 气孔产生的主要部位及原因分析

通过前期长时间的生产,铸件产品的加工后废品缺陷比较集中,其中水泵孔气孔缺陷居高不下。2014 年 1-6 月共计生产铸件 12 万余件,其中水泵孔气孔缺陷 7000 余件,气孔缺陷图如图5,气孔废品率约为 5.79%。

气孔铝合金压铸生产产品主要缺陷之一,产生气孔的原因主要分为以下几大类。

(1)铝液内部的气体

在铝合金熔炼过程中,熔化后出水铝液温度一般在 720-760℃,在这个温度范围铝液溶解了大量的气体主要是氢气,有研究表明在 660℃左右 的 液 态 铝 合 金 氢 气 溶 解 度 高 达 为0.69cm3/100g,液态中的含氢量约为固态铝的 20倍,加之铝液温度越高吸氢情况越严重,故铝合金凝固时,便有大量的氢析出形成气孔。

(2)型腔内部的气体

铝合金在压铸中,因排气通道不畅,模具结构设计问题,压铸时型腔内部气体不能顺畅排除,造成产品某些固定位置出现气孔

(3)因压铸参数不当导致铝液卷气

在压铸过程中,由于压铸参数选择不当,压射过程中低速段速度过快,导致压室内部气体不能及时顺利的排出,而被卷入铝液中,由于铝合金表面迅速冷却凝固,气体无法排出,会在铸件的表面一下形成较大气孔。

(4)铝合金的缩气孔

铝合金在凝固收缩过程中,由于厚大部位收缩量大,同时表面凝固,会形成收缩气孔。往往存在于产品厚大部位,最后凝固的部位。

3 水泵孔气孔控制措施

针对上述气孔的成因,笔者制定了一些防止气孔的措施。

1)保证铝合金的精炼除气效果,选用好的精炼剂、覆盖剂、保证旋转除气机的除气时间8-10min 以及氮气的流量度 20L/min,并及时的清理液面浮渣等氧化物,保证精炼除气后密度当量值小于等于 2。并减少铝液等待时间,及时的浇入保温炉内。防止气体再次进入铝液当中。生产过程中车间除气效果检测密度当量 DI 值一般维持在 0.5-1.2,效果较好。

2 ) 为 了 保 证 模 具 气 体 排 出 , 引 进 了FONDAREX 真空排气系统,可以及时的抽出型腔内部气体,减少铝液卷气,已达到减少铸件内部气体的目的。

3)调整压铸参数,低速阶段不可过快,设定低速段冲头速度 0.2m/s,防止铝液推进过程中卷气,同时将高速段冲头速度设定为 5m/s,提高产品充型速度,配合真空抽气,可以大大降低产品气孔率。

为了解决缸体铸件的水泵孔气孔缺陷,笔者所在车间先后进行了多次低真空排气,中高真空排气等试验。与以往大排气板排气相比有明显的改善。

引进了 FONDAREX 真空设备如图 6 所示,以及机械感应真空阀。该阀包含停止活塞和排气活塞,两个活塞通过连接板实现机械联动,如图7 所示。由压铸设备冲头行程传感器

传递抽真空开始信号,通过高速铝液冲击停止活塞,停止活塞带动排气活塞关闭,实现抽真空结束。高灵敏机械关闭可以实现接近真空阀安全使用的最好真空效果,减少因时间控制带来的误差。影响真空度的因素有:抽真空位置,压射速度、高低速切换点、真空系统抽气能力,以及型腔、阀体、管子的密封情况。其中压射速度设定为低速 0.2m/s,高速阶段 5m/s,高低速切换点为575mm。

为了实现不同真空度的试验,先在模具上面各滑块间安装硅橡密封胶条,型腔密封不仅可以保证良好的真空度,还可以防止模具分型面跑水。真空度可以再真空机监控面板上直接读数,它反映了整个型腔密闭系统内的含气量,真空抽气开启点通过压铸机上的抽真空起始位置进行设置,起始位置为开始抽真空时冲头位置距离冲头原点的距离。

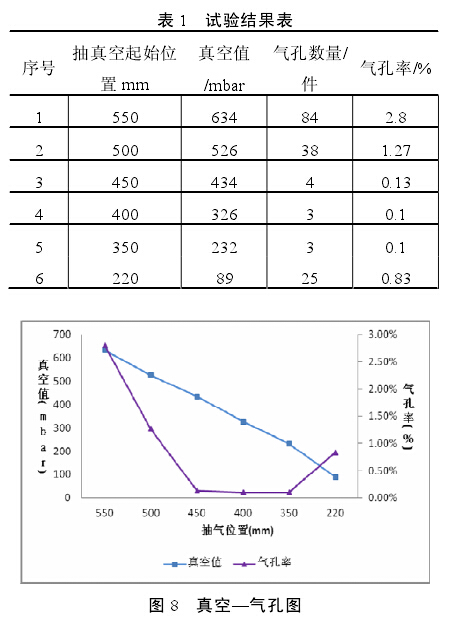

为了达到不同的真空度寻找最合适抽气位置以保证产品质量,笔者将抽真空起始位置进行了不同的设定,由于高速段压射时间不到 0.1s,为保证足够的抽气时间,应将抽气起点设定在575mm 以前。同时由于压室浇口处距冲头起点尺寸为 210mm,为防止真空提前吸气,抽真空起点最小设定为 220mm。为保证试验数据的有效性,笔者使用不同的参数如表 1,其中真空度值取 AB阀平均值,生产铸件各 3000 件,通过分析最终的机加气孔缺陷数量,进行气孔改善的质量评估。试验结果见表 1,图 8。

由以上图表可以看出,使用真空抽气以后,气孔率较大排气板排气时有明显降低,采用大排气板时气孔率 5.79%,采用真空工艺后下降到2.8%。另一方面真空度随着抽真空起始点提前而提高,主要原因是抽真空越早,抽气时间越长,真空度与抽气时间正相关。真空值降低铸件气孔率随之降低,其中在 500mbar-450mbar 阶段气孔率有较大改善,气孔率能达到 0.1%左右,真空值降到400mbar以下时,气孔率基本稳定变化不大,说明 450mbar 以下时真空对铸件质量改善明显,水泵孔气孔缺陷基本消除。但在真空值降到 100mbar 以后,突然出现气孔率上升的现象,通过对铸件表面及模具状态进行检查,发现铸件表面有发花、气阻现象,模具型芯装配间隙有渗水现象,分析认为有以下两点原因,一是模具漏水或点冷密封性不佳,导致型腔高真空度时将模具内部冷却水抽出,铸件外观欠压发花;二是冲头和压室的间隙过大,虽未导致跑水但后方的气体抽入卷入铝水,造成铸件外观有气阻现象以及内部气孔。

通过上述试验验证,真空抽气位置在 350mm~450mm 时,铸件水泵孔气孔率达 0.1%,基本满足车间生产质量要求,同时模具和真空系统的保养难度不大,最后笔者所在单位确定了抽真空最佳设定值。通过持续 3 个月共计生产约 7 万件缸体,水泵孔气孔率维持在 0.08%-0.11%之间,水泵孔气孔问题得到了有效的改善。同时,在解决水泵孔气孔的时候发现,铸件其他缺陷同时有所降低,首先最直接的是铸件内部其他部位的气孔明显减少,铸件内部质量提升,机加泄漏率降低,铸件内部缩孔缺陷也有改善。经过分析主要是使用真空抽气,降低了铝合金充型过程中的阻力,提高了铝液在模具内部的流动力,使模具冷却过程中补缩得到了改善。

4 结论

通过运用真空系统减少压铸产品气孔问题,通过不断优化,获得了外观成型良好,内部少气孔的优质铸件,获得了以下经验:

(1)大排气板排气由于排气间隙需考虑防跑水,过小的间隙导致排气效果不良。真空抽气系统的主动抽气使排气性能更加优良。同时铝水在充型过程中的卷气得到了减少,相应提高了铸件质量。

(2)抽真空起始点的选择,直接影响最终型腔真空度,一般来说抽真空起始点越靠前,真空度越好。但是需要考虑进压室料口的尺寸,抽真空起点最早应在进料口以后。

(3) 理论上来说真空度越高,产品内部质量越好,气孔率越低。但实际生产过程中,真空值达到450mbar时,铸件内部气孔问题明显减少。真空值低于 230mbar 以后,继续降低对气孔率影响不大。

(4)在设置真空度工艺范围时需要考虑模具的保养及使用能力、模具的密封性能和真空机

的抽气性能等因素。一味的要求高真空,会造成生产上的压力,增加模具保养难度,造成维护成本的增加。可以根据各生产单位的实际维护能力合理的选择真空值范围。

16.85万

16.85万

16.96万

16.96万

7299

7299

1.4万

1.4万

7642

7642

7356

7356

1.12万

1.12万

1.11万

1.11万

1.03万

1.03万

1.33万

1.33万

1.08万

1.08万

7856

7856

1.03万

1.03万

1.19万

1.19万

2510

2510

9572

9572

7454

7454

7413

7413

3143

3143

2376

2376