文林憲司

摘要:日产汽车公司的高真空压铸技术是在关闭压铸模具的状态下,由设置在压铸模内的真空阀减压,从压铸模内到压铸套筒内均实施减压,利用产生的压差,从压铸套筒下部的孔,经由供给金属熔液的管道向压铸套筒内吸引金属熔液。因此,金属熔液与空气的接触较少,减少了在压射及充填过程中卷入的空气,从而生产出高品质的薄壁铸件。介绍高真空压铸的主要基础技术,及其在机体铸造中的应用。

关键词:高真空压铸 机体 金属模具 真空密封

0 前言

在日本国内,利用高真空压铸技术批量生产高品质压铸件的历史已超过15年,不过,自2007年该技术被应用于车体铸件之后,至今其应用范围还没有明显的扩展,工艺本身也未能获得新的进步。在欧洲,从1994年Audi A8轿车的全铝合金立体构架开始,高真空压铸技术的应用领域得到了切实的扩展,技术本身也获得持续发展,对汽车轻量化及改善燃油经济性作出了积极的贡献。而且,近年来,北美地区也在车体铸件上应用该技术,可以认为,在全球范围内,已展开了利用高真空压铸技术生产车体铸件的竞争。

此外,作为汽车压铸零部件中的主要结构件,各种机体铸造技术也得到不断的进步和发展。本文介绍高真空压铸技术的开发过程,以及其在机体铸造中的应用实例。

1 高真空压铸件的应用与技术开发过程

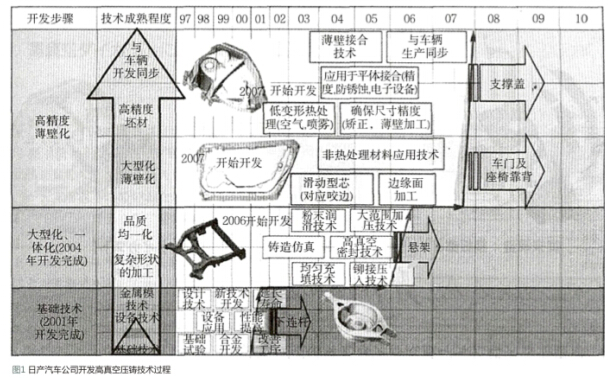

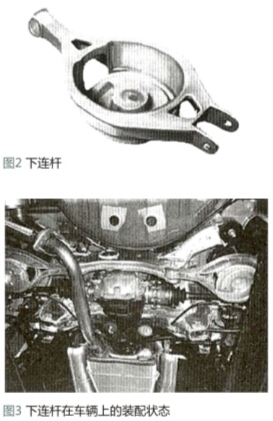

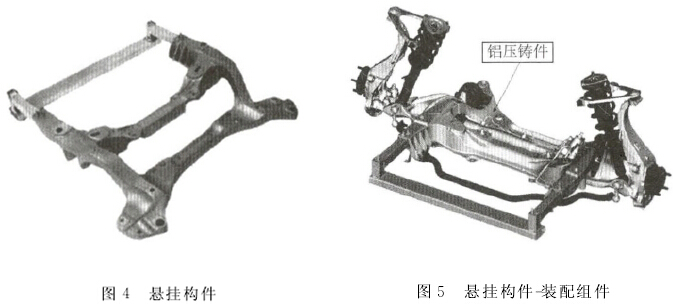

图1示出了日产汽车公司开发高真空压铸技术的大致过程。日产汽车公司自20世纪90年代后半期开始实施高真空压铸技术的开发工作。2001年,高真空压铸技术在悬架零件下连杆首次实现批量生产,该产品具有高强度和高延展性的特点(图2、图3)。2006年,通过对扩大铸件尺寸的铸造技术开发,大型前悬架构件开始进入量产阶

段(图4、图5),这是对以往的19种零件进行一体化设计后的结果,最终提高了精度和刚性,并实现了轻量化的目标。

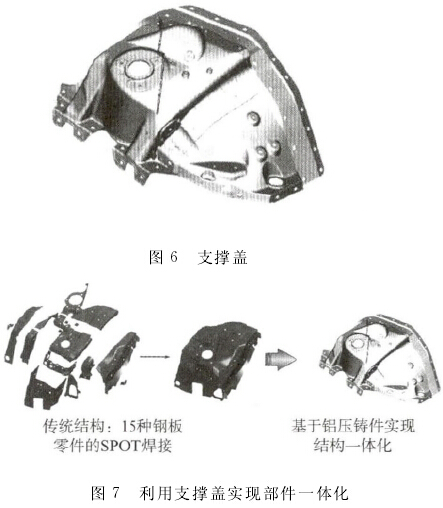

2007年,在日产GT-R车上首次采用大型薄壁车体零件(支撑盖)(图6、图7),由此,高真空压铸技术的一系列技术开发顺利告一段落。

从基础的合金开发、设备技术,以及确保铸件品质的金属模具技术开始,高真空压铸技术的开发还包括与悬挂构件等大型零部件相关的铸造仿真技术运用,用于确保铸件的品质稳定性,以及为防止大型薄壁铸件产品变形的后续工序及变形抑制技术和热处理技术等,目前已发展至能体现车体零件特征的大型薄壁铸件的生产。应用高真空压铸技术的零部件共同特点是追求零件的一体化与轻量化,以及有助于实现汽车轻量化、提高其附加价值等。

2 高真空压铸技术与普通真空压铸技术的比较

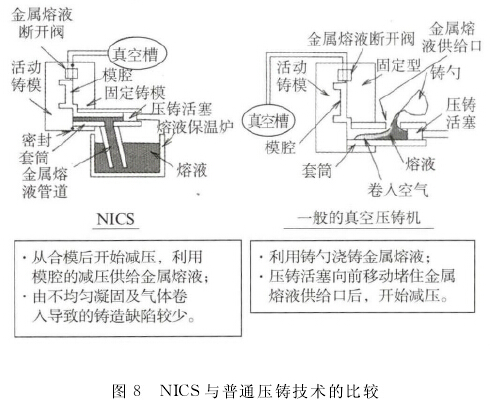

图8示出了日产汽车公司开发的高真空压铸技术(工艺名称“NICS”)与普通真空压铸技术的比较。NICS是以日产汽车公司自主开发的高强度、高延展性铝合金,以及Frech公司的Vacural压铸机为系统核心构成的技术,其特征是可以制造出能实施固熔热处理与焊接工艺的高强度、高延展性薄壁压铸件。

与普通真空压铸技术相比,NICS的最大差异在于金属熔液的供给方式。普通的压铸技术是利用铸勺等从压铸套筒上方的开口供给金属熔液,金属熔液会与空气发生接触,并且为压铸套筒供给金属熔液及压射时,压铸套筒内会卷入空气,由此造成金属熔液温度降低等问题。

日产汽车公司的NICS是在关闭金属模具的状态下,由设置在金属模具内部的真空阀进行减压,从金属模具内部到压铸套筒内部均实施减压,并利用产生的压差,经由供给金属熔液的管道和压铸套筒下部的孔,向压铸套筒内吸引金属熔液。因此,金属熔液与空气的接触较少,同时,供给金属熔液及射出充填时的卷入空气也较少。

由于最大限度地利用了上述优点,因此可以采用NICS工艺,制造出品质波动极少的 大型薄壁压铸件。

3 高真空压铸技术的主要基础技术

3.1 真空密封技术

普通压铸是在金属模具合模结束之后,向压铸套筒开口供给金属熔液,此时,压铸套筒上部是开放式的,所以,金属熔液的供给量依赖于型腔内的真空度,只要真空度不改变,就可以实现稳定量的铝合金熔液供给。但是,NICS技术是在金属模具合模操作完成后,从真空阀排气,使金属模具内部与压铸套筒内部均处于高真空状态下,并通过产生的负压,经由设置在压铸套筒下方的金属熔液供给管道,吸引保温炉内的金属熔液进入压铸模。因此,即使是同样的金属熔液供给时间,金属熔液的供给量也会因受到型腔及压铸套筒内真空度的影响而发生变化。维持稳定的真空度是实现高真空压铸的必要条件,在满足这一严格条件的前提下进行铸造加工是直接关系到铸件品质稳定的重要因素。

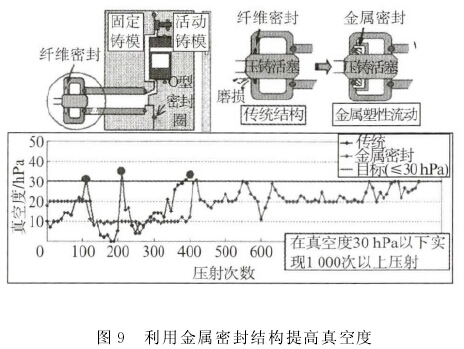

维持稳定的真空度所不可缺少的技术是真空密封技术。密封部位不仅包括金属模具的接合面,还有压铸套筒与金属熔液供给管道之间、压铸套筒与压铸活塞之间等空气有可能侵入型腔的所有空隙部位,对此必须采取相应的密封处理措施。尤其是压铸套筒与压铸活塞之间的间隙与射出阻力有密切的关系,一般情况下,必须在设定一定间隙的条件下进行操作,而随着作业时间的增加,压铸活塞的磨损会导致间隙扩大,引起型腔内真空度的恶化,这就有可能造成金属熔液供给量出现波动。为将这一影响抑制在最低限度,必须密封压铸活塞背面及压铸套筒的末端,而且应采用能稳定供给金属熔液时真空度的金属密封结构(图9)。

3.2 压铸套筒的润滑

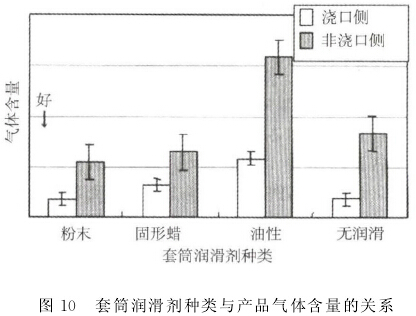

在大型零部件上应用高真空压铸技术以实现高品质铸件时,产品内的气体缺陷将成为零部件机械特性产生波动及延展性降低的原因。要生产出具有稳定品质的铸件,除利用真空密封技术维持高真空度外,还必须在充填金属熔液时尽可能抑制型腔内产生的气体。充填金属熔液时产生气体的主要原因是脱模剂中含有的有机物和水分,以及压铸套筒润滑剂中含有的油分发生汽化的缘故。

图10 套筒润滑剂种类与产品气体含量的关系铸件产品内的气体含量随套筒润滑剂种类的不同而各有差异,尤其是在作为非浇口一侧的溢流道附近,其差异更为显著。

基于涂敷比及附着性方面的考虑,通常的套筒润滑剂是使用油性石墨润滑剂或矿物油系的润滑剂,但在高真空压铸工艺中,为抑制气体的产生,一般会使用固态蜡或粉末作为润滑剂。尤其是在铸造大型铸件的情况下,铝合金的流动长度加大,必须采用更易受影响且更少气体产生的套筒润滑剂。除上述技术外,高真空压铸技术还应用了其他多项基础技术,最终实现了铸件的高品质。

4 高真空压铸技术的课题

以往曾多次报道过在汽车结构零件上应用高真空压铸技术,对车体轻量化及提高车辆运动性能作出贡献的实例,但多数情况下,高真空压铸技术的应用对象是高级乘用车或赛车等具备成本提升空间的车型。在日本国内,尚未出现将该技术应用于小型车或低价车的实例,从这方面来看,降低成本是扩大高真空压铸技术应用范围的最大课题。与普通压铸工艺相比,高真空压铸技术成本增加的原因涉及材料、设备、金属模具、辅助材料等多方面。另外,在铸造之后的工序中,还必须考虑到铸件与其他汽车零件的接合问题,尤其是在异种材料间接合的情况下,必须防止可能会出现的电蚀现象,而解决问题的对策都会导致相应的成本增加。为解决上述课题,下文介绍近年来欧洲的制造商所采取的一些技术对策,也希望这类技术能在日本国内得到推广和普及。

4.1 材料费用

为获得具有更高强度、更高屈服强度,以及更高延展性的铸件,目前最为广泛采用的材料是被称为“Silafont-36”的合金材料。为确保高延展性,要求尽可能减少材料组分中的Fe元素,这是为了避免铁系结晶物降低材料的延展性。材料中Fe元素的容许含量为0.15%以下,为了满足这一低含铁量的要求,很难采用二次合金,因此直接导致了铝合金价格的上升。最近,有报道提出欧洲汽车制造商放宽材料中Fe元素含量的实例,今后应继续关注这方面的发展动向。

4.2 设备费用

与普通的压铸机相比,高真空压铸机由于其附加功能而导致价格偏高。另外,由于压铸零部件的尺寸都较大,所以,压铸机本身的尺寸也大,这进一步导致了设备费用的增加,随着可应用零部件范围的扩大,又必须引进新设备,而高成本设备的引进又使固定资产投资大幅上升,其影响直接反映到铸件生产成本上,也导致铸件的成本上升。为解决这一问题,如果能将提高真空度的追加设备附加在普通的真空压铸机上,通过提高原有设备的功能来抑制新的投资,就有可能生产出高品质的铸件。在考虑模腔内真空度及剩余空气量时,假设压铸套筒的充填率为50%,供给金属熔液后模腔及套筒内金属熔液与空气的比例为1∶2左右,这样在套筒上半部分就会形成剩余大量空气的状态。如果压铸套筒的充填率更低,大量空气卷入铝合金熔液中的可能性就越大。为此,也有报道介绍过从套筒上部排出大量空气的方法。像这样采用在普通压铸机上追加设备的方法,可以确保铸件品质与高真空压铸产品的品质相当。

5 高真空压铸基础技术在机体铸造中的应用

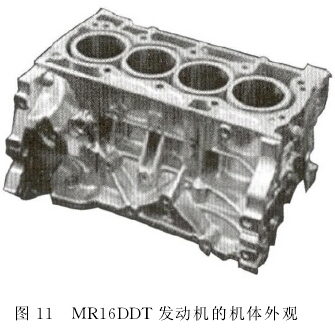

日产汽车公司陆续推出了量产型电动车Leaf、混合动力车、清洁型柴油机及小型增压发动机等各种环保新技术,为社会可持续发展作出了积极贡献。该公司的MR16DDT发动机的开发目标是力求高功率、低燃油耗和轻量化,该发动机采用新开发的镜面缸孔涂覆工艺机体(图11),这是在配装于高性能GT-R赛车的VR38DDT发动机所采用的等离子喷镀涂覆缸孔技术基础上,经进一步改良而成的。这种镜面缸孔涂覆工艺机体所采用的多项铸造技术都是以高真空压铸技术为基础的。

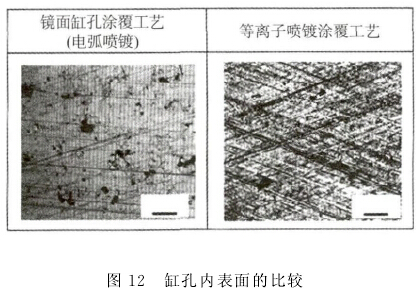

图12为气缸缸孔内表面的照片。在上文所述日产汽车公司的等离子喷镀涂覆技术中,为保持具有固体润滑材料效果的FeO及润滑油,通过珩磨网槽加工,确保了气缸缸孔内表面的耐热胶黏性。另一方面,镜面缸孔涂覆工艺则是通过气缸缸孔内表面分散的气孔,保持必要的润滑油,以维持润滑性能。但是,后者的喷镀保护膜厚度约为200μm,在铸造时如发生气孔等,再经珩磨加工之后就会留下如图12所示凹坑形状,从而加大润滑油的消耗。为此,在铸造时,应具备控制气缸缸孔表面发生气孔的相应技术。

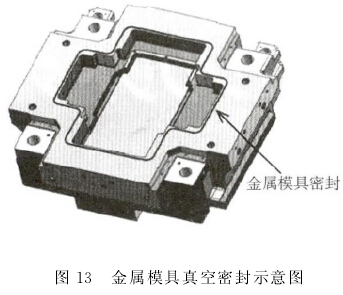

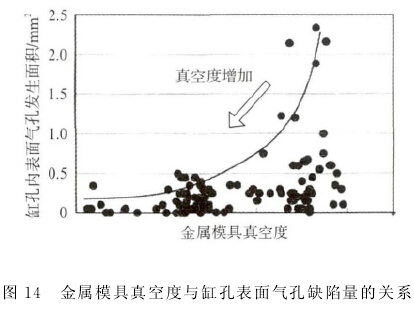

作为提高铸造品质的技术对策,有快速充填、模腔高真空化、使用油性润滑剂,以及控制金属模具温度等措施,而对于高真空压铸技术来说,效果较为显著的是模腔高真空化、在金属模具分型面增加密封(图13),以及延长抽取真空的时间等。真空度越高,则气缸缸孔内表面发生气孔缺陷的面积就越小(图14)。这是因为随着

真空度的提高,向型腔内充填金属熔液时卷入的空气减少了的缘故。此外,提高真空度后,在抽气时从中心销及衬垫分割部等处容易发生脱模剂水分渗出的现象。型腔内渗入水分会导致充填金属熔液与水分接触后被汽化,从而成为发生气孔缺陷的原因,所以必须采用油性脱模剂,并将脱模剂涂敷量最小化,以防止脱模剂中水分的渗出。

6 结语

高真空压铸技术并不是只能应用于高真空压铸件,在多数情况下,它也能应用于普通压铸工艺。今后,仍须发展这一关键技术,并根据用户需求的变化不断推广其应用范围。届时,要特别注意的是不能原封不动地照搬现有的技术,而是应该基于铸件所要求的品质水平,实施相应的改进。即便是本文所介绍的真空密封技术,也并不是一定要采取与高真空压铸技术完全相同的实施方式,而应在必要的部位,按照实际需要采取适当的工艺。在普通压铸工艺基础上予以改良后所得到的技术,也能反过来对高真空压铸技术起到发挥促进作用,为整个压铸行业的发展作出积极的贡献。

16.85万

16.85万

16.96万

16.96万

7299

7299

1.4万

1.4万

7642

7642

7356

7356

1.12万

1.12万

1.11万

1.11万

1.03万

1.03万

1.33万

1.33万

1.08万

1.08万

7856

7856

1.03万

1.03万

1.19万

1.19万

2510

2510

9572

9572

7454

7454

7413

7413

3143

3143

2376

2376