概述

铝及铝合金是现代社会使用最广泛的金属材料之一。选择铝合金材料替代钢材是目前整车厂商最现实、最可能的选择。铝的密度仅为钢铁的1/3,使用成本远低于钛合金、碳纤维等材料。

由于环保和节能要求日趋严格,汽车轻量化已成为世界汽车发展的趋势。一般来说,车体、底盘这两项占据了整个汽车重量的60%以上。汽车用铝合金材料量增加后所带来的效应主要体现在以下几个方面:

1、 明显的减重效益及降低能耗

铝合金材料具有轻质、可回收和易成型的特点。理论上铝制汽车可以比钢制汽车减轻重量达30%-40%,其中铝质发动机可减重30%,铝散热器比铜的轻20%-40%,全铝车身比钢材减重40%以上,汽车铝轮毂可减重30%。因此,铝合金材料是汽车轻量化最理想的材料之一。

2、 提高汽车的行驶性能、舒适性和安全性

减轻车重可以减小发动机的负荷,提高汽车的行驶性能,美国铝业协会提出,如果车重减轻25%,就可使汽车加速到100km/h的时间从原来的10秒减少到6秒钟;使用铝合金车轮,使震动变小,可以使用更轻的反弹缓冲器。并且减轻车重可以有效降低刹车距离,使得转向和过弯的过程中也更加灵活。因而使汽车更稳定,乘客空间变大,在受冲击时铝合金结构能吸收分散更多的能量;因而更具舒适性和安全性。

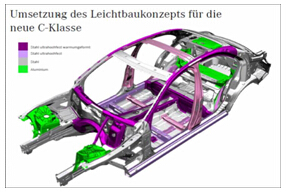

目前汽车用铝合金基本可分为压铸铝合金和变形铝合金,其中以压铸铝合金为主,约占80%左右。变形铝合金又可以分为挤压件和压延件,各占10%左右。变形铝合金能显著减少结构尺寸,易于表面处

理,变形铝合金的性价比要高于铸造铝合金。越来越多的车身部件开始采用变形铝合金,尤其在引擎盖、行李箱及车门上。

汽车铝化率提高的路径

从20世纪70年代以来,由于中东战争导致了油价飚涨,汽车厂商和消费者逐渐开始重视汽车轻量化以降低油耗。

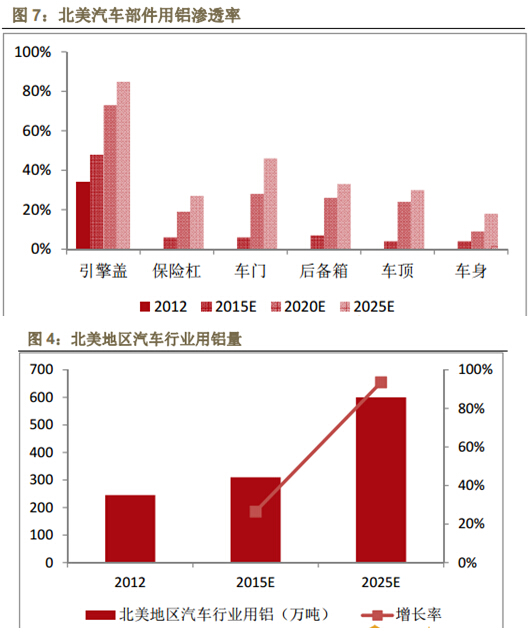

在开始的阶段,热交换器是汽车里首先大规模使用铝的部件,除了因为铝比之前作为散热器材料的铜重量轻了不少之外,另外很重要的原因是铝比铜便宜很多,可以节约制造成本。再后来随着铝加工技术的进步,从车轮、保险杠、车梁、引擎盖等逐渐实现了铝化率的提高。譬如根据Ducker Worldwide的预测,铝制引擎盖的渗透率在2012年为34%,2015年将上升至48%。

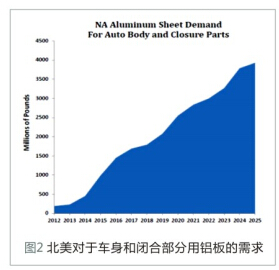

目前轻量化发展的阶段,到了在整车中重量占比最高的车身和车门采用全铝制作的阶段,车身用铝板是最具潜力的细分市场。一般来说,车身重量占到了整车重量的30-40%左右,空载情况下约60%-70%的油耗用于车身自身重量。正如前文所分析,特斯拉的Model S和2015款福特F-150,开启了畅销车型使用全铝车身的新时代,车身用铝是下一步乘用车提高铝化率的重点领域。汽车车身铝板对加工工艺、精度等有各种极其严格的质量要求,当前只有全球铝加工行业排名领先的几家厂商能够生产。

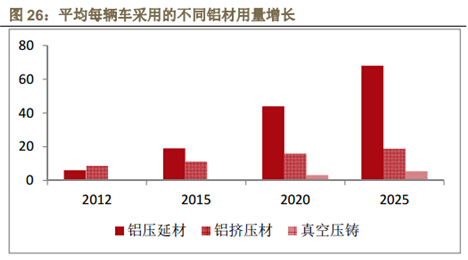

除了车身用铝的压延件会获得爆发式增长外,同时,车用挤压材、压铸件生产商都会受益于汽车轻量化的趋势。发动机缸体、变速箱壳、踏板、托架、后备箱、天窗等一系列汽车零部件的铝化率都将大幅度提高,从而从整体上达到降低车重的目的。

在乘用车车身及部件上,用轻质的铝合金替代钢材,这并不是一件新鲜事。但我们注意到,近几年在北美这个替代趋势的进程大大加快。我们观察到特斯拉的Model S采用了全铝车身,2015款的福特畅销皮卡F-150也将采用全铝车身,另外还有铝轧制品巨头诺贝丽斯(NovelisInc.)在全球大幅扩张汽车用铝板的产能。

汽车厂商采用全铝车身制造乘用车已经开始逐渐形成气候。预计2015年北美生产的1700万辆乘用车中,有超过50万辆的皮卡和电动汽车会使用全铝车身,尽管从比例上来看只有3%,但从绝对量来看这就将使用25万吨铝材。预计到2025年,超过70%的皮卡都将会采用全铝车身。

在未来的十年内,汽车的各个主要部件用铝渗透率都将明显提高。预计铝制引擎盖的渗透率会从2015年的48%提升到2025年的85%,铝制车门渗透率会从2015年的6%提升到2025年的46%,这将是铝最容易渗透的两个汽车部件。另外在车顶、后备箱、保险杠等领域,铝的渗透率也将大幅度提高。

车身用铝行业将迎来黄金十年。目前北美采用全铝车身的车型占比不到1%,全球全铝车身车型的占比只会更低。根据IHSAutomotive的数据,2013年全球乘用车产量为8280万辆,预计在2025年采用全铝车身的车型占比达到30%,按平均车身用铝350Kg计算,车身用铝将新增870万吨需求。

新能源车发展带来轻量化新趋势

以电动汽车为代表的新能源汽车加速发展,将大幅带动汽车铝材的需求。对于电动汽车而言,消费者最大的诉求就是续航里程,在单体电池容量不变的情况下,增加续航里程就必须安装更多电池。而电池是电动汽车最主要的成本之一,安装更多电池不仅会显著增加成本,而且带来的车重增加也会消耗更多电能。电动汽车轻量化的紧迫性远大于传统燃油汽车,使用更多的铝材可以有效地减轻整体重量。

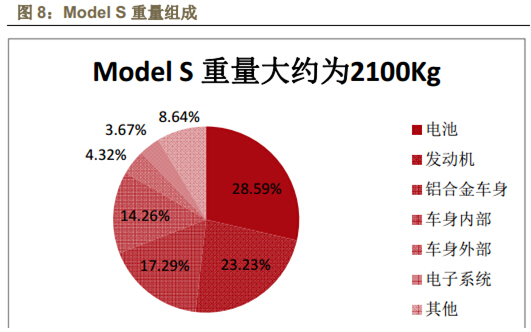

特斯拉的代表车型Model S采用了全铝车身。2011年,北美纯电动车厂商特斯拉推出了跨时代产品Model S,也是特斯拉目前销量最好的一款电动车,2013年全球销量超过2.23万辆。Model S除了其充满科技感的设计和构造,突出的亮点是采用了铝合金作为车身框架材料,从而控制了整体车重,给消费者带来了更好的驾驶体验。Model S的重量大约为2100Kg,其中铝合金车身占比17%,大约360kg。

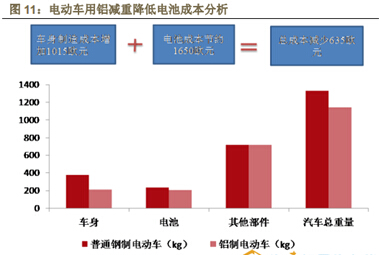

采用铝合金作为电动车车身材料,可以有效减少车重,降低制造成本。欧洲铝业协会(EAA)的研究表明,对于大众高尔夫之类的典型车型,在相同续航里程的情况下,由于铝制电动车携带的电池重量小于钢制电动车,全铝车身比钢制车身需要的电池容量减少了9%。尽管全铝车身成本较高,但由于减少车重节约的电池成本大于用铝后增加的成本,使得全铝电动车在出厂时就具有明显的价格优势,

平均下来每辆铝制电动车比传统钢制电动车便宜635欧元。

福特F-150属于福特的F系列皮卡,是史上最受欢迎的车型之一,24年位居美国最佳销量汽车名单之首。2013年F-150全年销量达到了76万辆,占据了美国皮卡市场40%的份额。

2015款新福特F-150将采用全铝车身制造,为全球首款采用全铝车身的高量产车,开启了汽车用铝的新时代。每辆F-150的铝合金使用量超过480Kg,占到整车质量的25%。采用全铝车身后,整车重量将减轻317Kg,燃油经济性有望提高15-20%。这是全球首次在高量产车上使用全铝车身,意义非常重大。之前也有汽车厂商在某些高端车型上采用了全铝车身,譬如奥迪A8等,但都是在豪华车上使用,用量比较小。

F-150在北美的售价在3万美元左右,属于中端车型。福特F-150作为销量第一的皮卡,采用了全铝车身,标志着传统整车厂大规模用铝的开始,标志着全铝车身从高端车向中端车开始普及。到2016年,预计福特将会生产85万辆F-150皮卡,每年需求超过40万吨铝材。

小结:

自09年全球金融危机以来,原油价格从50美金/桶的低位反弹,近年来一直基本维持在100-110美金/桶的区间,居高不下的油价使得用车成本处于高位。而铝价从09年反弹至11年的高点后,便一直处于下跌空间,尽管最近有所反弹,但仍处于2000美金/吨左右的相对低位。

整车厂商提高车辆用铝的比重会增加消费者的购车成本,但同时也会降低消费者的用车成本。在同样满足燃油消耗和排放标准的前提下,只有使用铝材降低的用车成本大于增加的购车成本时,整车厂商才会有动力去用铝材替代钢材。我们判断目前的铝价和油价水平,已经达到或者超过了成本的均衡点,使得整车厂商愿意用铝材去替代钢材,从而满足消费者的需求。这也解释了福特F-150这类高销量车开始采用铝制车身的原因。

乘用车生产是全球充分竞争性行业,民用铝材生产也是全球竞争性行业。北美乘用车铝化率加速提高的趋势,将很快影响到我国以及其他国家。2013年,中国汽车产量为2200万辆,位居世界第一,目前平均每辆车用铝量比发达国家低15%左右。在全球乘用车铝化率提高的大趋势下,这个趋势从北美扩散到中国是个必然的进程。

16.84万

16.84万

16.94万

16.94万

7290

7290

1.4万

1.4万

7624

7624

7347

7347

1.12万

1.12万

1.11万

1.11万

1.03万

1.03万

1.33万

1.33万

1.08万

1.08万

7847

7847

1.03万

1.03万

1.19万

1.19万

2501

2501

9567

9567

7439

7439

7404

7404

3125

3125

2371

2371