邹剑佳

(广东鸿图科技股份有限公司)

摘要 评述了国内外压铸产业发展概况,提出了推动未来压铸产业发展的动力因素与机制,并根据我国压铸产业的发展脉络,对压铸产业生命周期进行划分,分析了目前及未来10年我国压铸产业的发展前景。

关键词 压铸;产业;生命周期

随着科学技术的进步,压铸技术已经发展成为一种高效率、少切屑的先进精密成型技术,应用于成形制造业的各个领域,在交通、通讯、消费电子、通用五金、国防军工等诸多领域具有广泛的应用前景。目前,我国铝、镁资源储量、产量、出口量均居世界前列,压铸企业遍布全国各地,压铸件年产量已接近200万t。

1 从人类应用材料的历史看压铸产业

人类的文明进程与材料的发展有着密不可分的关系。自第一次产业革命以来,铸铁铸铜件成为了主要的工程应用材料。近40年,材料向轻质、高性能方向发展,以铝合金和镁合金为代表的轻质材料越来越受到重视。进入21世纪,复合材料及工程塑料等新材料更是在材料领域获得了新的立足点。

铝合金和镁合金作为最主要的轻质材料有着良好的应用前景,在汽车、五金、通讯等方面均有着广泛的应用。汽车类压铸件作为压铸产业最大的市场,近年来发展迅速。环境保护、节能减排已经是汽车发展的方向标。汽车质量每降低100kg,每100km油耗将减少0.7L。

2005年,欧洲每辆车CO2排量已降至120g/km,每100km油耗降至6L,而其目标是在2015年每100km油耗降至3L。在环境保护、节能减排的要求下,以铝代钢的趋势更为明显,汽车用铝合金和镁合金压铸件目前已经应用于汽车变速箱、前端结构、发动机架等大部分的汽车零部件。

在环境保护及节约能源的前提下,压铸需适应新形势对材料加工提出的新要求,即生产轻质、高强的新材料,并需要在压铸产品全周期中融合绿色设计及绿色制造的理念。

1.1 国外压铸产业发展概况

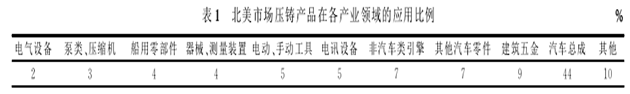

美国压铸发展规模及技术水准均居全球首位。其高品质铸件的制造一直在美国制造业中扮演着关键的角色。作为铸造行业的重要一环,美国超过1/3的金属铸件均为压铸生产。现今,美国本土有超过500家压铸厂商生产着成百上千种有色金属铸件,每年的压铸总产值超过70亿美元,并提供5万个左右的工作岗位。北美地区压铸产品在各产业领域的应用比例情况见表1。

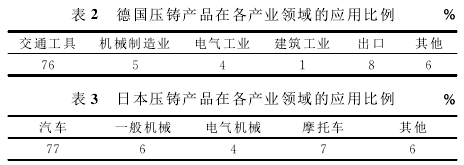

德国及日本的压铸产业主要依赖于汽车行业的带动作用,汽车类压铸件占其压铸产品的比例为70%~80%,促使其压铸产业及压铸装备制造业的迅速发展。德国近年镁合金压铸件的产量大幅增加,锌合金压铸件的产量有所放缓。德国及日本压铸产品在各产业领域的应用比例见表2、表3。

1.2 国内压铸产业发展概况

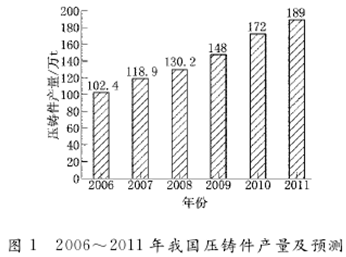

据统计,2010年我国压铸件总产量为172万t,比2009年增长16.2%,其中铝合金压铸件产量约为130万t。2011年我国压铸件总产量或将达到189万t。其中铝合金压铸件约占总产量的85.2%,锌合金、镁合金及铜合 金 压 铸 件 分 别 占 总 产 量 的12.2%、1.6%及0.5%,2006~2011年我国压铸件产量见图1。

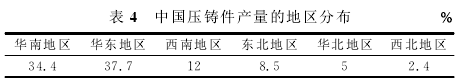

近年来,国内汽车工业、通讯产业、房地产五金行业为中国压铸产业的持续发展提供了根本保障。我国已是世界铸件大国,但离铸造强国还有一段距离。产业集群方面,规模最大的当属华南地区及华东地区(见表4),两地区压铸件产量占我国压铸件总产量的比例分别

约为34.4%及37.7%,而中西部正逐步成为新的行业增长点。与此同时,中国的劳动力、环境等传统成本优势正在逐步降低。

在压铸件生产企业不断发展的同时,我国压铸机装备制造业近年来也有着强劲的发展,在数量及技术层面都得到大幅的提高。目前,我国压铸机主要以3000kN以下的小型机为主,约占总体的60%。在我国的大型压铸企业中,普遍拥有60台以上的压铸机或压铸单元。#p#分页标题#e#

2 压铸产业发展动力机制

影响产业发展的动因可以从市场、技术、组织3方面归纳。纵观我国压铸行业的发展,技术层面主要包括模具、新材料、电子信息技术、铸造技术、热处理技术、测试技术以及高端人才等相关内容;市场层面主要包括汽车、摩托车、五金、3C等产业的发展以及国际产业的转移;组织层面主要包括产业公共政策优势、产业共性技术研发平台、产业技术创新服务体系、产业融资及产权交易平台以及产业人才培养和集聚效应等多方面的支撑。

2.1压铸产业总体发展趋势

我国压铸产业总体发展趋势将会体现在以下两方面:一方面,未来10年经济持续增长将保证压铸产业的强劲发展。根据《“十二五”机械工业发展总体规划》,力争到2015年,机械工业总产值、工业增加值、主营业务收入年均增长速度保持在12%左右,出口创汇年均增长15%左右。根据已有数据,2006~2011年,我国压铸件生产平均每年以13.6%的速率保持高速增长,未来5至10年内,在我国经济发展的持续拉动下,我国压铸件产量将会保持每年10%的速率持续增长。另一方面,中国铝压铸产品在国际舞台上将更具竞争优势。中国铝资源丰富,原铝产量位居世界第一;与发达国家相比,中国企业的人工成本具有巨大优势;中国铝压铸产品已经配套全球主要的汽车企业,汽车用铝合金压铸件生产企业目前已经全面进入美国、欧洲、日本的主流车企供应链体系。

2.2重点产品市场推动压铸产业发展

进入21世纪,汽车行业的跨越式发展是我国压铸产业不断发展的强有力动因。铝合金、镁合金是汽车轻量化和节能减排应用前景最好的材料,全球汽车轻量化的趋势,迫使汽车制造商生产更环保、更安全、更节能的汽车产品。

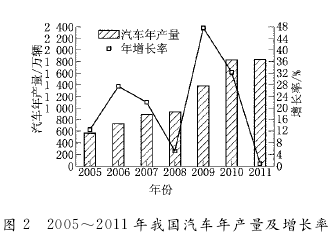

我国汽车产业中,国家明确将节能和新能源汽车作为汽车行业的发展方向。近年来压铸业的发展与汽车工业的发展紧密相关。2011年,我国汽车行业发展速度回落较大。根据中汽协公布数据显示,2011年全国汽车产量1841.89万辆,同比增长0.84%;全国汽车销量为1850.51万辆,同比增长2.45%。这一结果与年初预计的12-15%的增长率相距较大,与前两年30%-50%的增长率相比更是差距明显。汽车出口方面,根据中汽协会统计的汽车整车企业出口数据显示,2011年我国汽车出口81.43万辆,同比增长49.45%,比上年同期增加26.94万辆。2005~2011年我国汽车产量及增长率见图2。

虽然汽车产量的增长率在2011年有所放缓,但是我国汽车行业的发展势头并没有就此止步,而压铸作为汽车行业主要的下游产业将在近10年内保持着强劲的势头,从而带动压铸行业的持续增长。

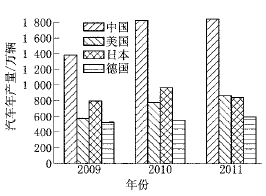

目前,我国汽车产量居世界首位,随着节能与新能源汽车的积极推广,产业集中度进一步提高。目前,欧洲、日本的每车用铝量基本达到150kg/辆,北美约为130kg/辆,而我国平均为105kg/辆。镁合金方面,欧洲平均为3.8kg/辆,北美约为3kg/辆,而我国目前为0.5kg/辆。汽车平均用铝、用镁量上升空间巨大。在发达国家,平均每车铝合金压铸件占整体用铝量的比例均超过50%,并且呈上升趋势。

总体来说,压铸作为汽车行业主要的下游产业将在近10年内保持着强劲的发展趋势。未来的汽车工业,轻量化是大势所趋,汽车出口业务也将成为汽车行业的新增长点。随着国际品牌更多的进入中国市场,我国自主品牌不断发展,汽车人均保有量将逐渐提高,中国汽车市场的发展潜力将不可限量。

2.3技术升级创新引领压铸产业发展

目前,压铸产业的技术升级创新主要体现在以下五方面。

(1)铸造材料

针对同规格铸件,相对于黑色金属,铝合 金 能 够 减 重30% ~50%,镁 合 金 能 够 减 重40%~60%。以铝、镁为代表的低密度、高强度合金材料成为最直接、最有效的轻量化措施。针对铸造材料的研究涉及较为广泛,包括合金力学性能、微观物相结构、物理性质、合金外涂层等。

(2)计算机模拟

如今的压铸,产品生产的过程已经从传统的试错法发展为概念验证法。例如,在提出新的工艺方法后,往往通过计算机来进行验证。CAE在压铸工艺过程中扮演着极为重要的角色,它能够揭示压铸过程中的每一个动态过程,以便工程师快速寻找到更优化的工艺设计方案。#p#分页标题#e#

(3)模具材料及模具表面工程

国外对于模具的制造精度,特别是模具的压铸成品率、压铸生产效率、模具的可靠性及模具寿命都极为重视,国内则将模具的制造精度放在首要位置,对模具其他方面的要求则不是很严格。需要对模具的压铸成品率、压铸生产效率、模具可靠性以及模具寿命方面进行深入的研究及改进。

(4)压铸工艺技术

目前半固态、高真空压铸有了长足的发展,此外还包括充氧压铸、挤压铸造等先进的

铸造成形技术。轻合金高性能铸造成形和高性能轻合金新材料凝固制备与精确成形一体化新工艺与新装备将是压铸工艺技术发展的重要方向。

3 压铸产业生命周期

我国压铸产业在20世纪40年代起步,20世纪50~60年代,则是中国压铸业的形成期。20世纪50年代末期,我国开始自行设计与制造卧式冷室压铸机。20世纪60年代初期,我国开始自行制造立式冷室压铸机和卧式冷室压铸机,同时,压铸相关的行业及地区间的学术交流活动也开始广泛进行。

20世纪70年代至80年代,我国压铸产业处于成长初期。70年代起,摩托车类压铸件一跃成为主要产品。此段时间,国家组织了相关的技术部门进行了压铸设备的相关技术攻关,到了80年代,我国设计的压铸机性能已经接近国际水平。我国于1980年颁布了第一个压铸机参数标准,使我国压铸机在设计、制造、验收的过程中有了可以遵循的依据。另外,国内外的学术活动十分活跃,其中包括学术报告,技术座谈,会议展览等各种形式,我国与日本、美国、加拿大、意大利等国的压铸行业信息及技术交流也日渐普遍。

近20年来,随着汽车工业的崛起,多元化正带动中国由压铸大国向压铸强国转变,此阶段为我国压铸产业的成长中期。20世纪90年代以来,我国的压铸业发展更为迅速,涌现出一大批产值数亿至数十亿的压铸企业,产品不仅满足国内需求,还大量出口。压铸机的设计水平、设计参数、性能指标、机械结构、制造质量都有明显的提高,有的已达到国际先进水平。同时,我国压铸模具制造有了新的发展,摩托车零件压铸模具日趋成熟,复杂大型的汽车压铸件不断研发制造,模具向大型、复杂、长寿命方向发展,同时CAD/CAM技术普及应用,模拟软件应用逐步深入。随着各地压铸学术交流及行业活动频繁,我国的压铸业进入了快速发展时期。如今,我国正以汽车类压铸件作为核心下游市场,通讯电子、五金机电等作为重点市场不断前进。华东、华南、西南、东北作为4个支撑我国压铸产业发展的重点地区,其产业结构完整,上下游市场通畅,产业链得到提高,产业规模向集群方向发展,同时产业密集程度高、多元化的企业形态出现。压铸装备制造行业,其数量、技术水平均有较大的进步,同时,国产设备大量出口,占领国际市场。在技术层面,创新相对活跃,生产工艺、核心关键技术日渐完善,新功能、新领域、新特性的产品不断涌现,技术风险逐渐降低,产业整体的技术基础日趋雄厚,国外先进的压铸装备技术在我国也得到了同步应用。根据现有的压铸产业生命周期划分,压铸产业将在未来的5至10年内继续保持良好的发展势头,产业的成长动力不仅来自于市场及技术,更来自政府、企业、战略技术联盟等多方面的推动。压铸产业的下一步发展应大力依靠技术升级、紧密围绕市场需求并积极顺应政策导向,保证压铸产业市场的稳定、健康、可持续发展,平稳的由成长期过渡到成熟期。

4 政策及建议

根据全球绿色、环保的发展趋势,我国压铸产业应抓住全球压铸产业高速发展和结构调整的重要契机,把压铸作为战略性产业,立足全球压铸资源和消费市场,按照“一个体系、两条路径、三大任务”的战略架构,即以加强产业化环境建设,完善压铸产业技术创新为体系,通过传统压铸产业改造升级转型与压铸高新技术产业培育两条路径,实现突破终端应用瓶颈、开拓新材料新工艺及建立再生资源压铸产业体系三个重要任务,全方位提高我国压铸产业的国际竞争力,推动我国由压铸大国转变

16.84万

16.84万

16.94万

16.94万

7291

7291

1.4万

1.4万

7626

7626

7348

7348

1.12万

1.12万

1.11万

1.11万

1.03万

1.03万

1.33万

1.33万

1.08万

1.08万

7849

7849

1.03万

1.03万

1.19万

1.19万

2502

2502

9568

9568

7442

7442

7406

7406

3127

3127

2372

2372