文:北京有色金属研究总院 徐骏

摘要 随着对半固态金属加工(以下简称半固态)技术发展认识的不断深入,提出了广义半固态以及“半固态+”概念。所谓广义半固态是指从液相线温度上熔体出发,包括固液两相区,通过强剪切熔体处理以及强制均匀凝固的思路,解决控制形核与控制长大的问题,其本质在于组织的细化与成分的均匀化,突破了半固态受合金成分的制约。“半固态+”是指以广义半固态技术为平台,将半固态技术与不同的传统加工技术结合,从而为传统加工技术转型升级提供一种新方法。半固态可以与液态成形相结合,如垂直半连铸、水平连铸、压铸、挤压铸造等;还可以与固态成形相结合,如模锻、挤压、铸轧等。

关键词 广义半固态;强制均匀凝固;半固态+

20世纪70 年 代,美国学者 SPENCER D B 和FLEMINGS M C首次提出半固态金属 (Semi-SolidMetals)概念。1978年,美国 Alumax Engineered Met-al Process(AEMP)开始其工业应用,这意味着半固态金属加工技术进入工业应用研究阶段。1990年,在法国召开了第一次半固态合金和复合材料加工国际会议,标志着半固态金属加工技术在全球范围的兴起。1994年,世界上第一个专业生产半固态金属产品的厂家—美国 AEMP公司的奠基,标志着半固态金属加工技术进入产业化应用阶段。2014年,半固态合金和复合材料加工国际会议在阿曼召开,之后该会议被并入美国TMS协会举办的年度会议。

中国自20世纪80年代涉足半固态研究,之后逐渐引起了研究者的广泛关注。1996年后,国内10 余家科研院所和高校相继开展了半固态金属加工技术的跟踪研究。2000年中国大陆学者首次参加在意大利召开的第六届半固态合金和复合材料加工国际会议,之后半固态金属加工技术研究在我国全面兴起

。2011年,国家将半固态金属加工技术正式列入产业发展目录,标志着半固态金属加工技术在我国工业化开始应用。

目前,世界范围半固态金属加工研究与应用的热潮正在消退,但中国除外,

其主要原因是2008年金融危机后,中国汽车产业得到迅速发展,能源和环境问题日益突出,汽车轻量化促进了半固态金属加工技术在轻合金上的应用。

1、半固态技术基本原理与特点

在过去的40多年中,研究者围绕非枝晶组织形成机制进行了广泛研究,提出了许多观点,如枝晶熔断机制、枝晶机械断裂机制、枝晶臂浸润机制、晶粒漂移混合抑制机制等,但是目前尚未统一。

从半固态浆料制备方法上来说,国内外学者发明了诸多方法,如气体诱发半固态法、低过热度浇注式或低过热度倾斜板法、双螺旋机械剪切法、偏旋热焓平

衡法、蛇形通道浇注法、环缝式电磁搅拌工艺等。

半固态成形技术与液态金属或固态金属成形相比,具有以下优势:①具有比液态金属更低的热含量,可以提高铸件成形速度,并减轻金属液对成形装置的热冲击,提高模具寿命,还可成形高熔点零件;②粘度比液态金属高,在成形中半固态合金流体不易喷溅,减轻了合金流体的裹气和氧化,提高了成形件的致密性,

成形件可以热处理强化,其力学性能比液态合金成形件高;③浆料中存在固相,减少了凝固收缩,易于实现近净成形,可大幅度减少零件的机加工量,降低成本;④与固态锻造相比,半固态金属具有比固态金属低的流变应力,因此可以成形结构复杂的零件。

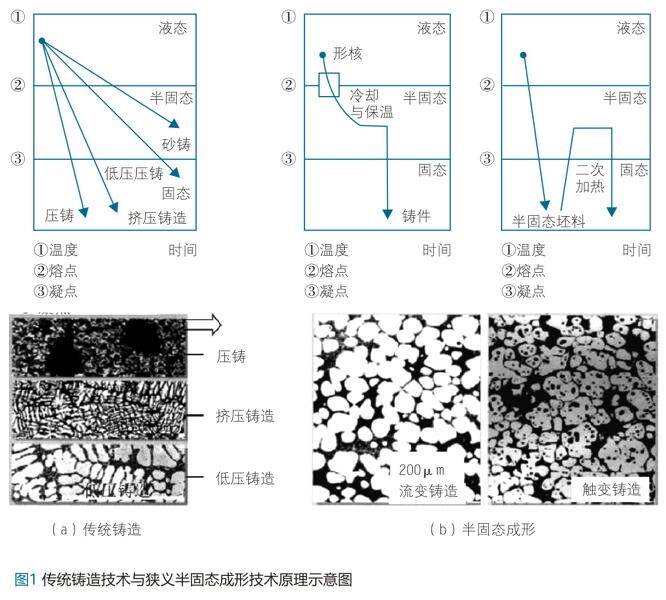

半固态成形技术根据加工路线可分为流变成形和触变成形。流变成形工艺主要是在金属凝固过程中,通过施加搅拌或扰动,或改变金属的热状态,或加入晶粒细化剂等手段,改变合金熔体的凝固行为。该方法制得的半固态浆料固相分数较低,加工流程短、成本较低,但是可控性差。触变成形工艺是首先制备具有触变特性的坯料,再经过二次加热将坯料加热至半固态温度进行零部件成形。触变成形半固态浆料固相率较高,生产产品质量稳定,可控性高,但是加工流程长,成本较高。

2、狭义与广义半固态技术

2.1 狭义半固态技术

由于半固态成形工艺的特征是浆料的成形温度在两相区,因此受到合金成分的限制,所研究的合金需要有明显的固、液两相区。图1为传统铸造技术与狭义半固态成形技术原理示意图。可以看出,相比传统铸造技术,半固态成形技术的研究重点在于固液两相区之间凝固过程中非枝晶组织的形成与控制。但是无论是触变工艺还是流变工艺,狭义半固态成形技术依然存在3大局限性:①受合金成分限制,应用范围窄;②考虑了组织的均匀性却忽视了成分的均匀性;③有效提高了性能但是未解决生产成本高的问题。

2.2 广义半固态技术

相对于狭义半固态仅在固液两相区控制非枝晶的形成,广义半固态技术从熔体出发解决控制形核与控制长大的问题,其本质在于组织的细化与成分的均匀化。

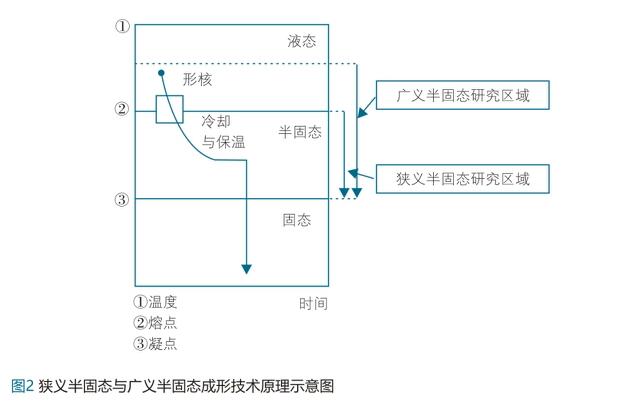

图2为狭义半固态与广义半固态成形原理示意图。常规熔体(液相线以上)尤其是在大体积熔体中,存在能量起伏、成分起伏和结构起伏,在冷却过程中原子团选分结晶,这造成了先形核与后形核的现象,晶核一部分重熔,另一部分长大。

受成分过冷影响,晶核最终长成树枝晶,且晶粒大小不均匀。广义半固态研究区域不仅在固液两相区,还包括形核之前的区域。无论是异质形核还是均质形核,在形核前通过施加外场,使得熔体温度场与成分场均匀,为熔体各个区域形核提供相同条件,有利于形核的同时发生。在提高单位体积形核率的同时抑制晶粒长大,控制晶粒以细小等轴晶方式生长。

为了克服狭义半固态技术存在的局限性,提出一种强制均匀凝固的研究思路:

将大体积的合金熔体分散成小体积的合金熔体,小体积的合金熔体在外场作用下实现温度场和成分场的均匀化,然后小体积合金熔体再汇聚成大体积合金熔体。

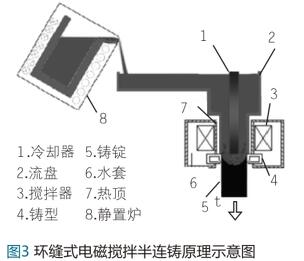

在该技术思路的基础上,开发了环缝式电磁搅拌制浆技术。通过强剪切作用,为合金熔体凝固组织的细化、均匀化,尤其是大体积合金熔体凝固组织的细化和均匀化提供了技术保障。

3、“半固态+”概念的提出及应用

“半固态+”是指以广义半固态技术为平台,把传统加工技术结合起来,从而为传统加工技术转型升级提供一种新的方法。广义半固态不是替代传统方法,而是传统方法的提升。半固态可以与铸造相结合,如垂直半连铸、水平连铸、压铸、挤压铸造、真空铸造等;还可以与塑性成形相结合,如模锻、挤压、铸轧等。因此选择适合的应用对象是工业应用能否成功的关键。“半固态+”技术的应用主要体现在如下几个方面。

3.1 半固态+半连续铸造

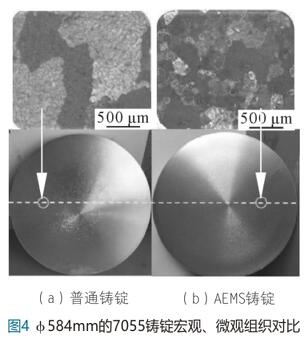

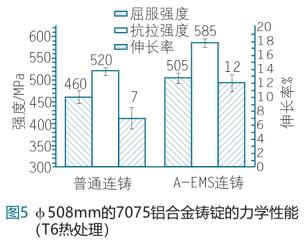

北京有色金属研究总院提出一种强制均匀凝固的研究思路,并发明了强剪切环缝式电磁搅拌技术,见图3a。该技术成功应用于 7XXX 系超高强铝合金,制备了φ508mm 的7075铝合金铸锭和φ584mm7055铝合金铸锭,解决了大铸锭均质化的问题。施加强剪切环缝式电磁搅拌后,φ584mm 7055铝合金铸锭平均晶粒尺寸由773μm 减小到180μm,消除了柱状晶、树枝晶、裂纹缺陷等(见图 4);φ508 mm 的7075铝合金经过

3.2 半固态+挤压铸造

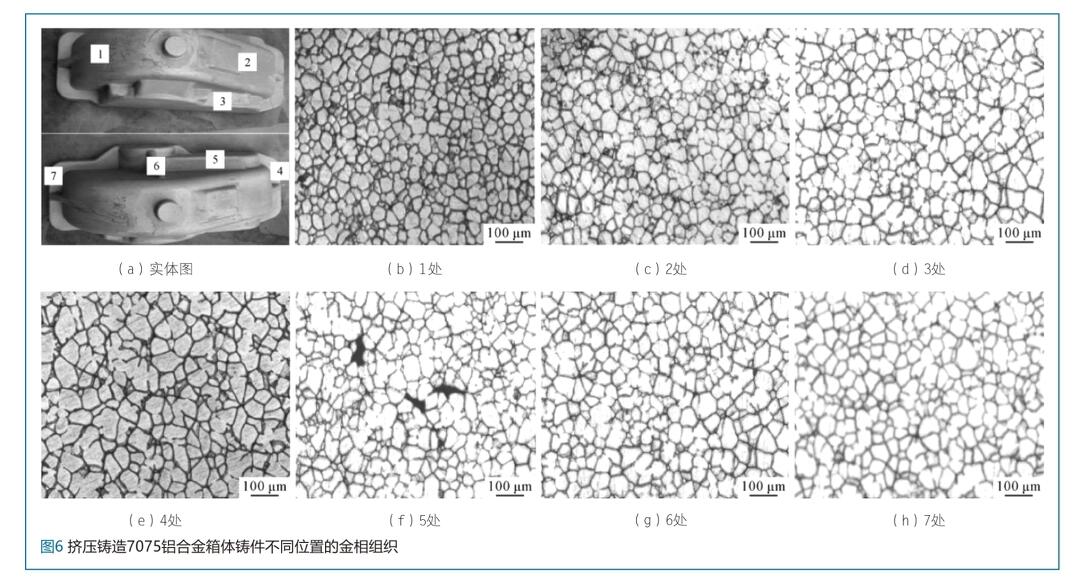

以7075铝合金变速箱箱体(质量约25kg)为研究对象,在10000kN 挤压铸造机上进行了试验。挤压铸造工艺参数:浇注温度为670℃,模具温度为200℃,保压100~110s,加压速度为 10 mm/s,加压比压为 65MPa。图6为挤压铸造7075铝合金箱体铸件不同位置的金相组织。

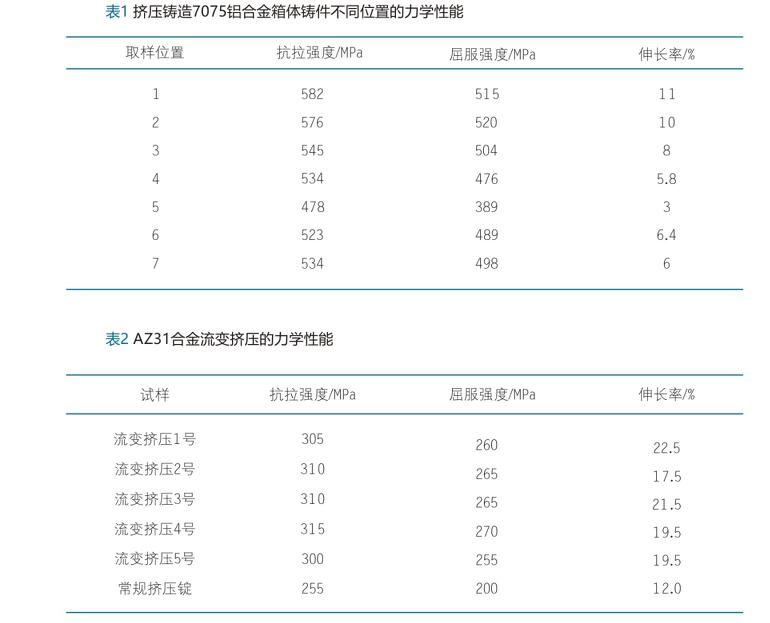

可以看出,铸件不同位置晶粒均为细小的等轴晶粒,不同位置热处理后的力学性能见表1。

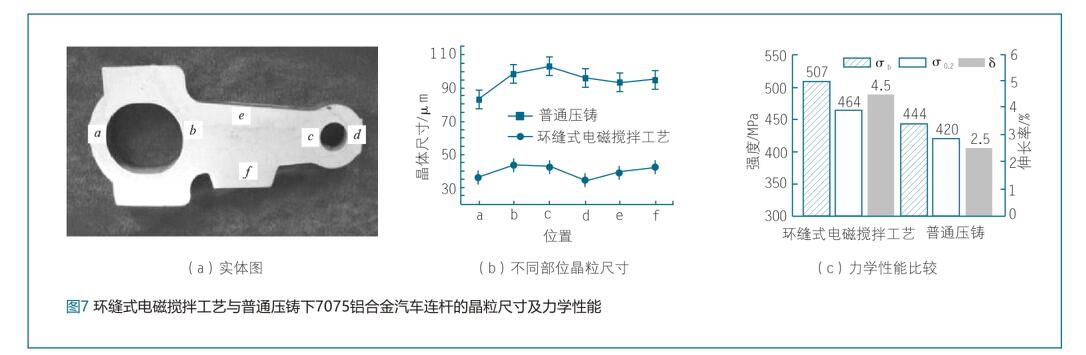

3.3 半固态+压铸

在汽车零部件、高端制造业等领域,半固态可以与压铸相结合以解决高精密零部件直接成形的问题。图7为采用环缝式电磁搅拌工艺与普通压铸时 7075铝合金汽车连杆的实物图、晶粒尺寸及力学性能。可以看出,采用环缝式电磁搅拌工艺的7075铝合金汽车连杆晶粒尺寸明显减小,性能有一定提升。

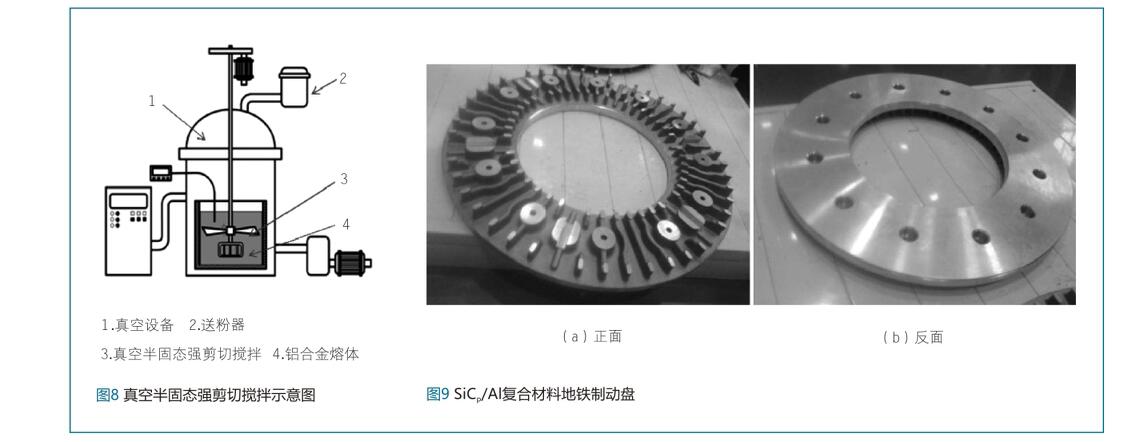

3.4 半固态+真空铸造

随着我国交通运输业的不断发展,对于铝基复合材料的应用也越来越广泛。图8为真空半固态强剪切搅拌铸造示意图,采用该技术可以有效解决颗粒增强铝基复合材料精密零部件直接成形的问题。利用半固态技生产的 SiCp/Al复合材料地铁制动盘(见图 9),产品组织性能达到进口水平。

3.5 半固态+模锻

将A390-5铝合金(Si含量为14%~16%)半固态铸锭与模锻技术相结合,制备出汽车用空压机转子,见图10。半固态模锻转子经X光检验,内部无缩松、缩孔,初生Si平均直径为20~40μm,组织均匀细小,经T6热处理后,抗拉强度为410~430 MPa。

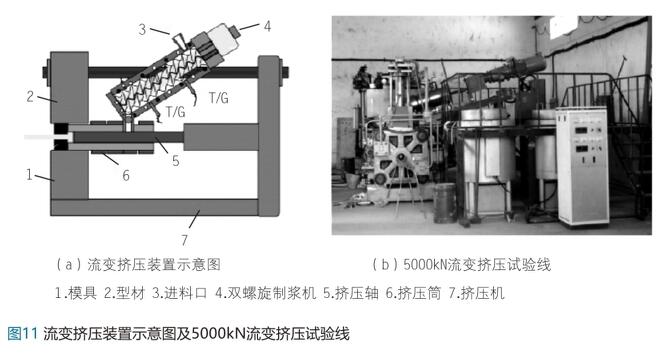

3.6 半固态+挤压

相比于铝合金,镁合金半固态发展缓慢,利用广义半固态成形技术的思路,无论结合模锻、挤压还是铸轧,都可以推动镁合金成形的进一步发展。北京有色金属研究总院与英国 Brunel大学合作,开展了高剪切流变挤压镁合金工艺的研究(见图11),明显改善了合金的塑性加工性能和力学性能,见表2。

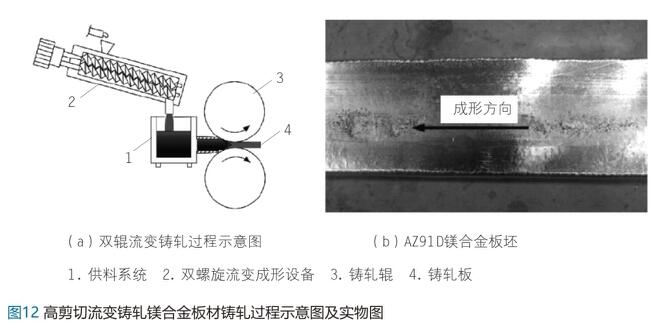

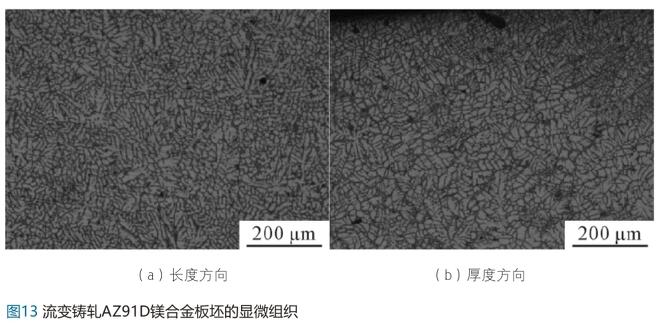

3.7半固态+铸轧

图12为高剪切流变铸轧镁合金板材研究示意图及采用该方法制备出来的 AZ91D 镁合金板坯。图13为流变铸轧镁合金板坯的显微组织。可以看出,在平行铸轧方向和垂直铸轧方向均获得均匀细小的显微组织。

4、结语

广义半固态以及“半固态+”概念的提出进一步加深了对半固态金属加工领域的认识,将会促进半固态技术的发展和应用。但是,为了充分发挥半固态金属加工的优势,实现以铝代钢、以铸代锻的目标,半固态成形技术的推广应用仍需解决以下关键问题:①高质量熔体及其控制凝固技术;②充型模拟及模具制造技术;③零部件的成形过程及控制技术;④零部件的后处理技术。

虽然,目前半固态加工技术在工业方面的应用仍刚起步,但随着研究者对半固态加工进一步的认识,半固态加工技术将有着巨大的应用空间。

16.89万

16.89万

16.99万

16.99万

7315

7315

1.4万

1.4万

7663

7663

7368

7368

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7873

7873

1.03万

1.03万

1.19万

1.19万

2536

2536

9589

9589

7482

7482

7439

7439

3163

3163

2401

2401